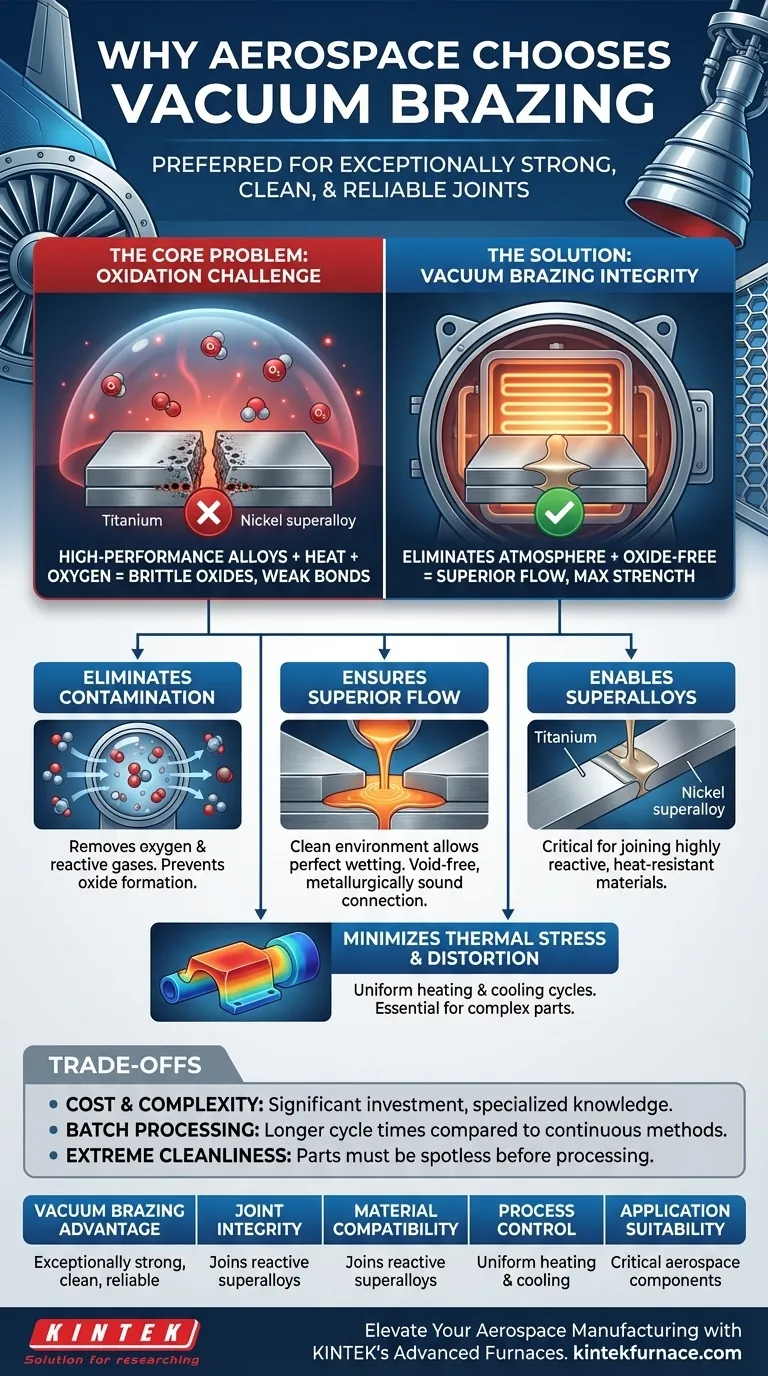

Kurz gesagt, das Vakuumlöten wird in der Luft- und Raumfahrt bevorzugt, weil es außergewöhnlich starke, saubere und zuverlässige Verbindungen erzeugt. Dieses Verfahren ist einzigartig in der Lage, die im Leichtbau verwendeten Hochleistungsklegierungen für kritische Komponenten wie Turbinenschaufeln und Wärmetauscher zu verbinden, ohne deren Materialeigenschaften zu beeinträchtigen, um sicherzustellen, dass sie extremen Betriebsbedingungen standhalten können.

Der Hauptgrund für seine Bevorzugung ist nicht nur eine Qualitätsverbesserung, sondern eine grundlegende Notwendigkeit. Eine Vakuumumgebung ist der einzige Weg, um eine katastrophale Oxidation und Kontamination beim Verbinden der hochreaktiven, hitzebeständigen Superlegierungen zu verhindern, die für die moderne Luft- und Raumfahrt von grundlegender Bedeutung sind.

Das Kernproblem: Warum herkömmliches Löten in der Luft- und Raumfahrt versagt

Um den Wert des Vakuumlötens zu verstehen, müssen wir zunächst die einzigartigen Herausforderungen der Luft- und Raumfahrtfertigung verstehen. Die Anforderungen an Leistung, Sicherheit und Gewichtsreduzierung sind absolut.

Die Herausforderung von Hochleistungswerkstoffen

Luft- und Raumfahrtingenieure verlassen sich auf Materialien wie Titanlegierungen und Nickelbasis-Superlegierungen. Diese Materialien werden wegen ihres unglaublichen Verhältnisses von Festigkeit zu Gewicht und ihrer Fähigkeit, bei extrem hohen Temperaturen zu arbeiten, ausgewählt.

Diese Materialien haben jedoch einen erheblichen Nachteil: Sie reagieren stark mit den Gasen in der Atmosphäre, insbesondere mit Sauerstoff, insbesondere beim Erhitzen.

Die Gefahr der Oxidation

Wenn diese fortschrittlichen Legierungen in Gegenwart von Luft erhitzt werden, bilden sie schnell spröde Oxide auf ihren Oberflächen.

Wenn man versucht, eine Verbindung unter diesen Bedingungen zu löten, verhindern diese Oxidschichten, dass das Lot richtig benetzt und in die Verbindung fließt. Das Ergebnis ist eine schwache, unvollständige Bindung voller Einschlüsse, die unter Belastung garantiert versagt.

Die Notwendigkeit absoluter Reinheit

Abgesehen von Sauerstoff können selbst Spuren anderer atmosphärischer Gase oder Oberflächenverunreinigungen Verunreinigungen in die Verbindung einführen. In der Luft- und Raumfahrt, wo ein einziger Fehlerpunkt katastrophal sein kann, ist eine solche Kontamination inakzeptabel.

Wie das Vakuumlöten eine unübertroffene Integrität gewährleistet

Das Vakuumofenlöten löst direkt die grundlegenden Probleme der Oxidation und Kontamination, indem es die Atmosphäre aus der Gleichung eliminiert.

Es eliminiert atmosphärische Kontamination

Durch die Durchführung des Prozesses in einem Hochvakuum entfernt der Ofen praktisch allen Sauerstoff und andere reaktive Gase. Dies verhindert die Bildung von Oxidschichten und ermöglicht es dem Löt-Füllmetall, direkt mit den reinen Grundwerkstoffen in Kontakt zu treten.

Es gewährleistet einen überlegenen Fluss des Lotes

In der sauberen, oxidfreien Umgebung eines Vakuums fließt das geschmolzene Lot perfekt und vollständig durch Kapillarwirkung durch die gesamte Verbindung. Dies erzeugt eine lückenfreie, metallurgisch einwandfreie Verbindung mit maximaler Festigkeit und Duktilität.

Es ermöglicht die Verwendung fortschrittlicher Superlegierungen

Das Vakuumlöten ist nicht nur eine bessere Methode zum Verbinden von Standardmetallen, sondern auch die ermöglichende Technologie, die das erfolgreiche Verbinden von reaktiven Superlegierungen ermöglicht. Ohne sie wäre die Herstellung komplexer Baugruppen aus diesen Materialien unmöglich.

Es minimiert thermische Spannungen und Verformungen

Ein Vakuumofen bietet extrem gleichmäßige und präzise gesteuerte Heiz- und Abkühlzyklen. Dieser langsame, gleichmäßige Prozess minimiert innere Spannungen und Verformungen, was bei der Herstellung komplexer und dimensionssensitiver Teile wie Turbinenkomponenten oder Sandwichpaneele von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl die Vorteile klar sind, ist das Vakuumlöten nicht ohne praktische Überlegungen. Es ist eine bewusste Entscheidung, die getroffen wird, wenn die Leistungsanforderungen die Investition rechtfertigen.

Kosten und Komplexität

Vakuumöfen stellen erhebliche Investitionen dar. Es handelt sich um komplexe Maschinen, deren Betrieb und Wartung spezielles Fachwissen erfordern, was den Prozess teurer macht als das herkömmliche Löten unter atmosphärischen Bedingungen.

Die Einschränkung des Batch-Betriebs

Das Vakuumlöten ist ein Chargenprozess. Die Teile müssen geladen, die Kammer versiegelt, ein Vakuum erzeugt, der Heizzyklus durchgeführt und die Teile abgekühlt werden, bevor sie entnommen werden können. Dies führt zu längeren Zykluszeiten im Vergleich zu kontinuierlichen Lötverfahren.

Die Anforderung extremer Sauberkeit

Der Prozess erfordert, dass die Teile vor dem Einsetzen in den Ofen makellos sauber sind. Öle, Rückstände oder Verunreinigungen auf den Komponenten können im Vakuum "entgasen", was den Prozess ruiniert und möglicherweise den gesamten Ofen kontaminiert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Fügeverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihren primären technischen Zielen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit und Hochleistungsfähigkeit liegt: Das Vakuumlöten ist der nicht verhandelbare Standard für Teile wie Turbinenschaufeln, Kraftstoffeinspritzdüsen und Motorkomponenten.

- Wenn Ihr Hauptaugenmerk darauf liegt, das maximale Verhältnis von Festigkeit zu Gewicht bei komplexen Baugruppen zu erzielen: Die Gleichmäßigkeit und Sauberkeit des Vakuumlötens sind unerlässlich für die Herstellung robuster Sandwichstrukturen und leichter Rahmen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Verbindung von gängigen, weniger reaktiven Metallen für nicht tragende Teile liegt: Einfachere Hartlötverfahren unter kontrollierter Atmosphäre oder mit dem Brenner können eine praktischere und wirtschaftlichere Wahl sein.

Letztendlich ist die Einführung des Vakuumlötens eine strategische Entscheidung, bei der die metallurgische Perfektion und absolute Zuverlässigkeit Vorrang haben, wo ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Vakuumlötens |

|---|---|

| Fügenintegrität | Erzeugt außergewöhnlich starke, saubere und zuverlässige Verbindungen ohne Oxidation oder Kontamination. |

| Materialverträglichkeit | Ermöglicht das Verbinden von reaktiven Superlegierungen wie Titan- und Nickelbasislegierungen. |

| Prozesskontrolle | Gewährleistet gleichmäßiges Erhitzen und Abkühlen und minimiert so thermische Spannungen und Verformungen. |

| Anwendungseignung | Ideal für kritische Luft- und Raumfahrtkomponenten wie Turbinenschaufeln und Wärmetauscher. |

Verbessern Sie Ihre Fertigung in der Luft- und Raumfahrt mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Vakuumlötanlagen an, darunter Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Fügenintegrität und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre missionskritischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen