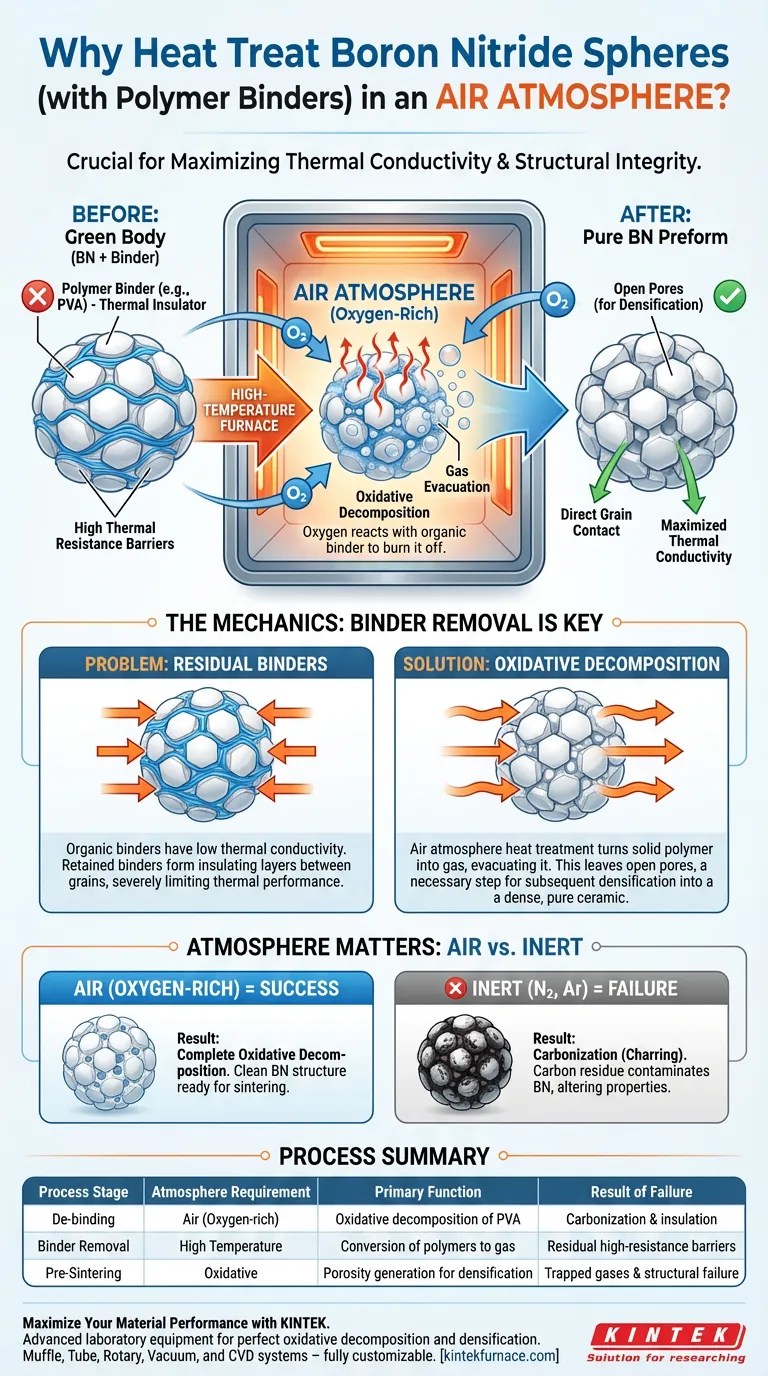

Bornitridsphären, die Polymerbindemittel enthalten, müssen in einer Luftatmosphäre wärmebehandelt werden, um die oxidative Zersetzung zu ermöglichen. Diese Umgebung ist unerlässlich, um organische Bestandteile wie Polyvinylalkohol (PVA), die als temporäre Bindemittel fungieren, auszubrennen. Ohne Sauerstoff im Ofen können diese Bindemittel nicht effektiv aus der Materialmatrix entfernt werden.

Das Hauptziel der Wärmebehandlung in Luftatmosphäre ist die Beseitigung von thermisch isolierenden organischen Bindemitteln. Werden diese Bindemittel zurückgehalten, bilden sie hochohmige Schichten zwischen den Körnern, was die intrinsische Wärmeleitfähigkeit des Bornitrids stark einschränkt.

Die Mechanik der Leitfähigkeitserhaltung

Die Notwendigkeit der oxidativen Zersetzung

Die in Bornitridsphären verwendeten Polymerbindemittel sind organische Verbindungen. Um sie zu entfernen, muss das Material bei hohen Temperaturen in einer Luftatmosphäre erhitzt werden.

Der Sauerstoff in der Luft reagiert mit den organischen Bindemitteln und bewirkt deren oxidative Zersetzung. Diese Reaktion wandelt das feste Polymer effektiv in Gas um, das aus der Sphärenstruktur entweicht.

Verhinderung von Wärmewiderstandsschichten

Das Kernproblem bei Polymerbindemitteln sind ihre elektrischen und thermischen Eigenschaften im Vergleich zu Bornitrid. Diese organischen Materialien weisen eine geringe Wärmeleitfähigkeit auf.

Wenn das Bindemittel nicht entfernt wird, verbleibt es zwischen den einzelnen Bornitridkörnern. Dies bildet eine "hohe Wärmewiderstandsschicht", die wie ein Isolator wirkt und die effiziente Wärmeübertragung von Korn zu Korn verhindert.

Vorbereitung auf die Verdichtung

Die Entfernung des Bindemittels ist ein vorbereitender Schritt für die endgültige strukturelle Härtung des Materials. Während das Bindemittel verbrennt, hinterlässt es offene Poren innerhalb der Sphären.

Diese Poren sind keine permanenten Defekte, sondern notwendige Hohlräume, die es dem Material ermöglichen, in nachfolgenden Hochtemperatursinterprozessen verdichtet zu werden. Eine dichte, reine Keramikstruktur kann nicht erreicht werden, wenn der Raum noch von Restpolymeren eingenommen wird.

Verständnis der Kompromisse

Porenentstehung

Das unmittelbare Ergebnis dieser Wärmebehandlung ist eine erhöhte Porosität. Durch die Entfernung des Bindemittels wird physisch Volumen aus der Sphäre entfernt, wodurch Leerräume entstehen.

Dies reduziert zwar vorübergehend die Dichte, ist aber ein notwendiger Kompromiss, um die chemische Reinheit zu gewährleisten. Der Versuch, ohne diesen porösen, bindemittelfreien Zustand zu sintern, würde wahrscheinlich zu eingeschlossenen Gasen und strukturellem Versagen führen.

Atmosphärenempfindlichkeit

Die Anforderung einer Luftatmosphäre ist für diese Phase spezifisch und nicht verhandelbar. Die Verwendung einer inerten Atmosphäre (wie Stickstoff oder Argon) während dieser spezifischen Entbinderungsphase würde die Oxidation des PVA nicht bewirken.

Dies würde zur Verkohlung (Charring) des Bindemittels anstelle seiner Entfernung führen. Kohlenstoffrückstände würden das Bornitrid kontaminieren und seine thermischen und elektrischen Eigenschaften dauerhaft verändern.

Optimierung Ihrer Wärmemanagementstrategie

Der Wärmebehandlungsprozess ist ein Gleichgewicht zwischen der Entfernung von Verunreinigungen und der Vorbereitung der Struktur für die endgültige Verdichtung.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeleitfähigkeit liegt: Stellen Sie sicher, dass die Wärmebehandlung das Bindemittel vollständig oxidiert, um isolierende Schichten zwischen den Bornitridkörnern zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Betrachten Sie die Luft-Wärmebehandlung als einen kritischen vorbereitenden Schritt, der den Weg für effektives Hochtemperatursintern ebnet.

Durch die vollständige oxidative Zersetzung von Polymerbindemitteln schöpfen Sie das volle thermische Potenzial des Bornitridmaterials aus.

Zusammenfassungstabelle:

| Prozessschritt | Atmosphärenanforderung | Hauptfunktion | Folge bei Versagen |

|---|---|---|---|

| Entbindern | Luft (sauerstoffreich) | Oxidative Zersetzung von PVA/Bindemitteln | Verkohlung und Wärmedämmung |

| Bindemittelentfernung | Hohe Temperatur | Umwandlung von Polymeren in Gas | Restliche Hochwiderstandsschichten |

| Vorsintern | Oxidativ | Porenentstehung für Verdichtung | Eingeschlossene Gase und strukturelles Versagen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen Materialversagen und Spitzenleistung. KINTEK liefert die fortschrittliche Laborausrüstung, die für eine perfekte oxidative Zersetzung und Verdichtung erforderlich ist. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die spezifischen Wärmebehandlungsanforderungen Ihrer Bornitrid- und fortschrittlichen Keramikprojekte zu erfüllen.

Lassen Sie nicht zu, dass Restbindemittel Ihre Wärmeleitfähigkeit beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um die ideale Hochtemperatur-Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine reduzierende Atmosphäre für die Phosphorsynthese unerlässlich? Ermöglichen Sie die hocheffiziente Blaulichtaktivierung

- Warum ist ein Festbett-Reaktorsystem mit hochpräziser Temperaturregelung für Biokohle notwendig? Erreichen Sie eine Genauigkeit von +/-3°C

- Wie erleichtert ein thermischer Oxidationsrohrofen die Phasentransformation von metallischem Vanadium? Lernen Sie V2O5-Optimierung

- Was ist der Hauptzweck eines Schmelzofens mit kontrollierter Atmosphäre bei der Wärmebehandlung? Präzise Materialeigenschaften freisetzen

- Wie beeinflusst ein Präzisions-Anlassofen SCM440-Stahl? Optimierung der Kornstruktur und Vorbereitung für die Nitrierung

- Welche Methanol-Dissoziationsreaktion ist für das Einsatzhärten oder das Neutralhärten geeignet? Gewährleisten Sie eine saubere, kontrollierte Wärmebehandlung

- Wie funktioniert das Atmosphärensystem in einem kammerartigen Atmosphärenofen? Präzise chemische Kontrolle für die Materialverarbeitung meistern

- Was ist eine reduzierende Atmosphäre in einem Ofen? Essentiell zur Vermeidung von Oxidation und zur Verbesserung der Materialeigenschaften