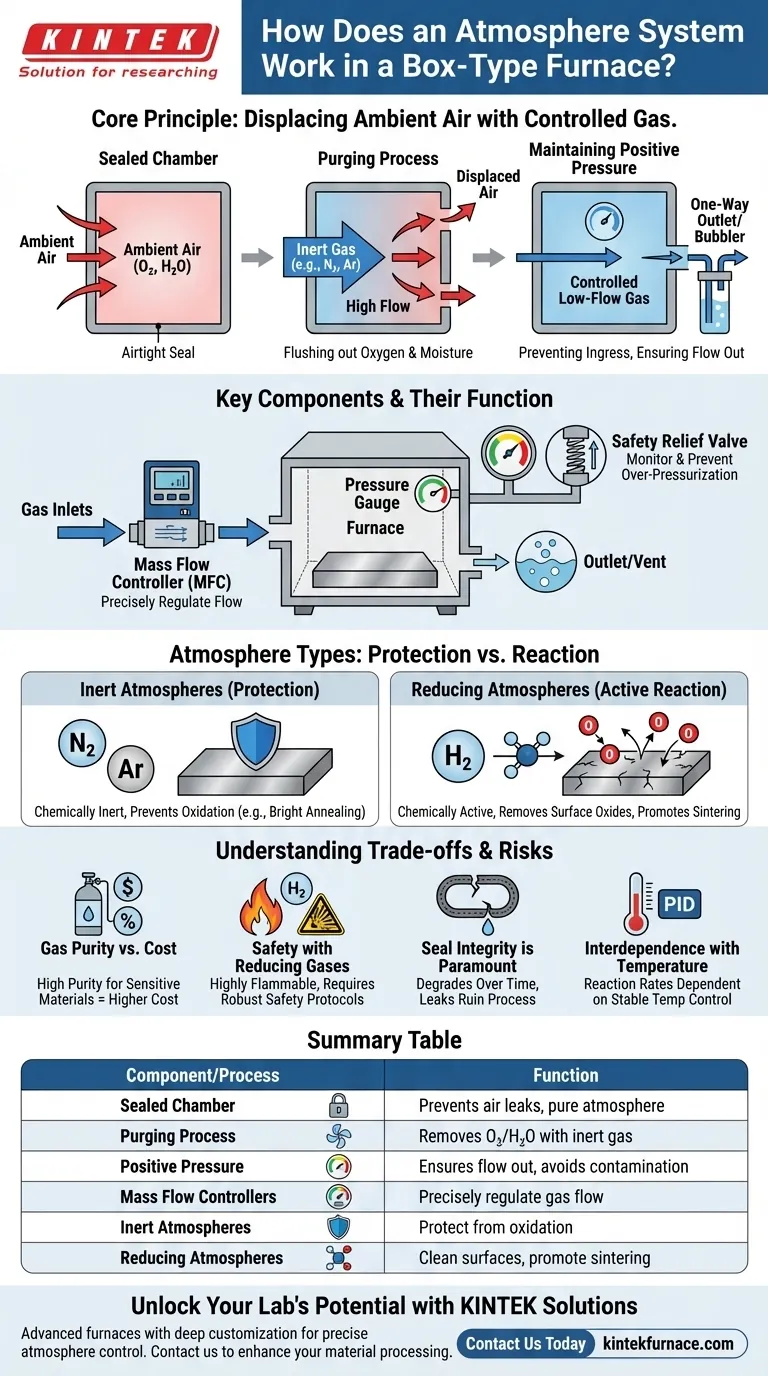

Im Kern funktioniert das Atmosphärensystem in einem kammerartigen Ofen, indem die Umgebungsluft in einer abgedichteten Kammer durch ein spezifisches, kontrolliertes Gas ersetzt wird. Dieser Prozess beinhaltet das Spülen der Kammer von Sauerstoff und Feuchtigkeit und anschließend das Einleiten eines kontinuierlichen, druckarmen Stroms eines gewünschten Gases – wie inertes Argon oder eine reaktive Wasserstoffmischung – um eine präzise chemische Umgebung für die Hochtemperatur-Materialverarbeitung zu schaffen.

Der Hauptzweck eines Atmosphärensystems ist nicht nur, eine Kammer mit Gas zu füllen, sondern die absolute Kontrolle über die chemischen Reaktionen zu erlangen, die bei hohen Temperaturen stattfinden. Es ermöglicht Ihnen, Materialien vor Schäden wie Oxidation zu schützen oder gewünschte Veränderungen, wie das Sintern, aktiv zu fördern.

Das Grundprinzip: Verdrängen unerwünschter Luft

Die gesamte Funktion eines Atmosphärensystems beruht auf der Schaffung und Aufrechterhaltung einer chemisch reinen Umgebung, frei von den reaktiven Elementen der normalen Luft.

Die abgedichtete Kammer

Zunächst muss der Ofen ein dicht verschlossenes, luftdichtes Gefäß sein. Jegliche Lecks würden das Eindringen von Sauerstoff und Feuchtigkeit aus der Außenluft ermöglichen, die kontrollierte Atmosphäre verunreinigen und den Prozess beeinträchtigen.

Der Spülvorgang

Bevor das Erhitzen beginnt, muss das System die vorhandene Luft aus der Kammer entfernen. Dies geschieht typischerweise durch Spülen der Kammer mit einem hohen Strom eines inerten Gases, wie Stickstoff oder Argon, das den Sauerstoff und andere Verunreinigungen verdrängt.

Aufrechterhaltung von Überdruck

Nach der Spülung wird ein kontinuierlicher, geringer Strom des gewünschten Gases eingeleitet. Dieser Strom wird so gesteuert, dass ein leichter Überdruck im Ofen aufrechterhalten wird, um sicherzustellen, dass, falls mikroskopische Lecks vorhanden sind, Gas austritt, anstatt dass Luft eindringt.

Schlüsselkomponenten und ihre Funktion

Ein vollständiges Atmosphärensystem ist mehr als nur eine Gasflasche und ein Schlauch. Es beruht auf mehreren Komponenten, die im Einklang arbeiten, um präzise Kontrolle zu erreichen.

Gasein- und -auslässe

Dies sind die physikalischen Anschlüsse zum Einleiten des kontrollierten Gases und zum Ablassen der gespülten Luft und Prozessnebenprodukte. Der Auslass ist oft ein einfaches Einweg-Überdruckventil oder ein Blubber, um den Gasfluss anzuzeigen.

Durchflussregler

Um den „Durchfluss präzise zu regulieren“, wie es für reproduzierbare Ergebnisse erforderlich ist, verwenden moderne Öfen Massendurchflussregler (MFCs). Diese Geräte messen und steuern das in den Ofen eintretende Gasvolumen und gewährleisten so, dass die Atmosphäre während des gesamten Prozesses stabil bleibt.

Manometer und Sicherheitsventile

Ein Manometer überwacht den internen Kammerdruck und bestätigt, dass ein leichter Überdruck aufrechterhalten wird. Ein Sicherheitsventil ist ebenfalls entscheidend, um Überdruck zu vermeiden, insbesondere während des Erhitzens, wenn sich Gase ausdehnen.

Die Rolle verschiedener Atmosphären

Die Wahl des Gases hängt vollständig vom gewünschten Ergebnis des Wärmebehandlungsprozesses ab. Jeder Typ dient einem bestimmten chemischen Zweck.

Inerte Atmosphären (Schutz)

Gase wie Stickstoff (N₂) und Argon (Ar) sind chemisch inert. Sie reagieren nicht mit den Materialien im Ofen. Ihr alleiniger Zweck ist es, eine Schutzschicht zu schaffen, die Oxidation verhindert und andere unerwünschte chemische Reaktionen, die in Anwesenheit von Luft auftreten würden. Dies ist entscheidend für Prozesse wie das Blankglühen.

Reduzierende Atmosphären (Aktive Reaktion)

Eine reduzierende Atmosphäre, typischerweise eine Mischung aus einem inerten Gas mit Wasserstoff (H₂), ist chemisch aktiv. Wasserstoff entfernt aktiv Sauerstoffatome von der Materialoberfläche, ein Prozess, der als „Reduktion“ bekannt ist. Dies wird verwendet, um Oberflächen zu reinigen, leichte Oxidation rückgängig zu machen und das Sintern zu fördern, indem reine, aktive Partikeloberflächen geschaffen werden, die leichter miteinander verbunden werden können.

Verständnis der Kompromisse und Risiken

Obwohl leistungsstark, bringt die Atmosphärenkontrolle Komplexitäten und Risiken mit sich, die sorgfältig gemanagt werden müssen.

Gasreinheit vs. Kosten

Die Reinheit des Quellgases ist entscheidend. Bei hochsensiblen Materialien wie Titan können selbst Spuren von Sauerstoff Schäden verursachen. Die Verwendung von hochreinem Gas (z. B. 99,999 %) ist effektiv, aber deutlich teurer.

Sicherheit bei reduzierenden Gasen

Wasserstoff ist hochentzündlich und kann explosiv sein, wenn er mit Luft gemischt wird. Systeme, die reduzierende Gase verwenden, erfordern robuste Sicherheitsprotokolle, einschließlich ordnungsgemäßer Belüftung, Leckerkennung und sorgfältig verwalteter Spülzyklen, um sicherzustellen, dass während des Erhitzens keine explosiven Gemische vorhanden sind.

Die Dichtungsintegrität ist von größter Bedeutung

Die Wirksamkeit des gesamten Systems hängt von den Dichtungen des Ofens ab. Dichtungen und Türdichtungen verschleißen im Laufe der Zeit durch thermische Zyklen. Ein kleines, unentdecktes Leck kann einen mehrstündigen Prozess ruinieren und Zeit, Materialien und teures Gas verschwenden.

Abhängigkeit von der Temperaturregelung

Die Atmosphären- und Temperatursysteme sind getrennt, aber eng miteinander verbunden. Die Geschwindigkeit chemischer Reaktionen wird durch die Temperatur bestimmt. Daher ist eine stabile und genaue Temperatur, die vom PID-Temperaturregler des Ofens verwaltet wird, erforderlich, damit die atmosphärischen Reaktionen vorhersehbar und reproduzierbar sind.

Die richtige Wahl für Ihren Prozess treffen

Ihr Prozessziel bestimmt die Art des Atmosphärensystems, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Glühen, Löten): Eine inerte Gasatmosphäre mit Stickstoff oder Argon ist Ihre direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf aktiver Oberflächenreinigung oder dem Sintern liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist notwendig, um Oberflächenoxide chemisch zu entfernen und die Bindung zu fördern.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Investieren Sie in ein System mit hochwertigen Massendurchflussreglern und stellen Sie sicher, dass die Ofenkammer eine zertifiziert niedrige Leckrate aufweist.

Durch die Beherrschung der chemischen Umgebung des Ofens erhalten Sie direkte Kontrolle über das Ergebnis Ihrer Materialverarbeitung.

Zusammenfassungstabelle:

| Komponente/Prozess | Funktion |

|---|---|

| Abgedichtete Kammer | Verhindert Luftlecks zur Aufrechterhaltung einer reinen Atmosphäre |

| Spülvorgang | Entfernt Sauerstoff und Feuchtigkeit mit inerten Gasen |

| Überdruck | Stellt sicher, dass Gas austritt, nicht Luft eindringt, um Kontamination zu vermeiden |

| Massendurchflussregler | Regulieren den Gasfluss präzise für eine stabile Atmosphäre |

| Inerte Atmosphären (z. B. N₂, Ar) | Schützen Materialien vor Oxidation |

| Reduzierende Atmosphären (z. B. H₂-Mischung) | Reinigen aktiv Oberflächen und fördern das Sintern |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, von der Verhinderung von Oxidation bis zur Förderung des Sinterns mit kontrollierten Atmosphären. Lassen Sie sich nicht von Prozessinkonsistenzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse bei der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern