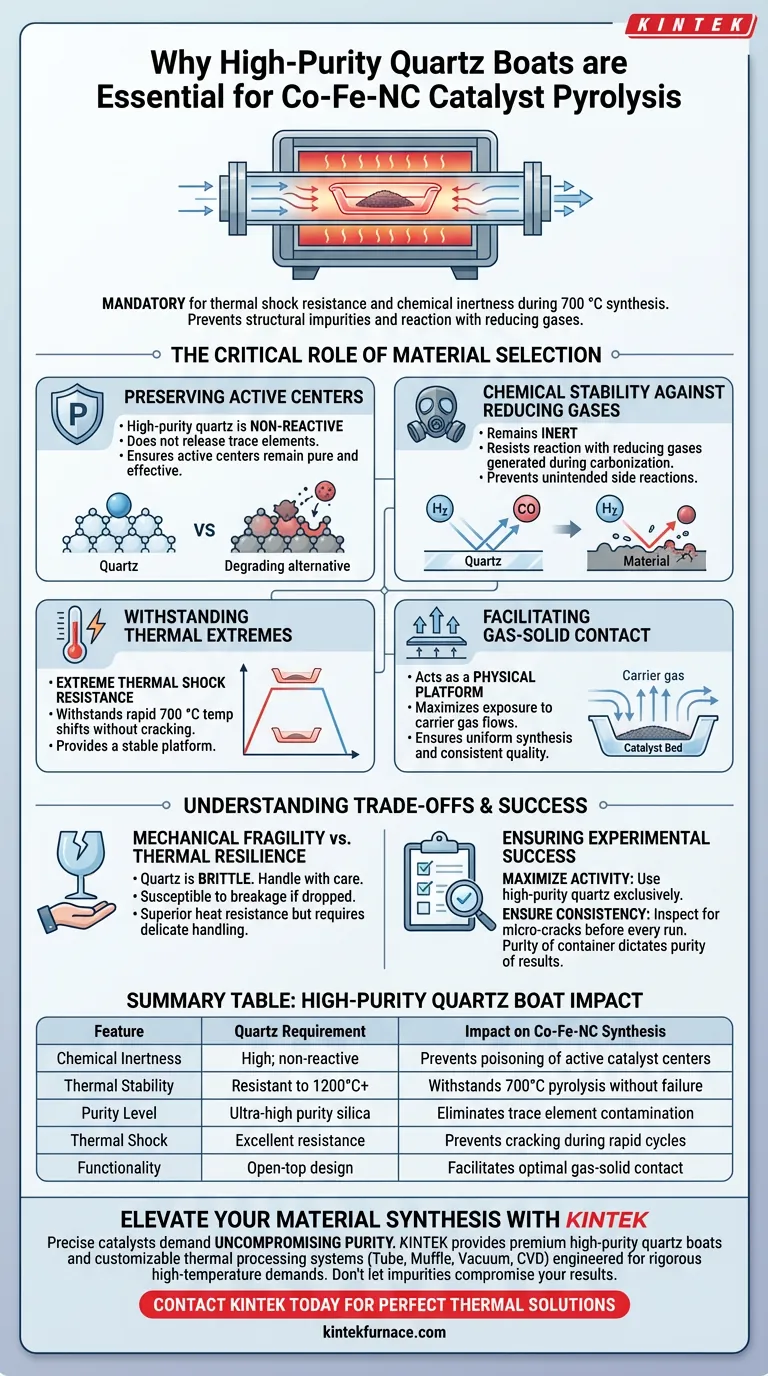

Hochreine Quarzboote sind zwingend erforderlich für diesen Prozess, da sie die notwendige thermische Schockbeständigkeit und chemische Inertheit für die Hochtemperatursynthese bieten. Insbesondere verhindern sie die Einführung von strukturellen Verunreinigungen während der Pyrolysephase bei 700 °C und reagieren nicht mit den während der Karbonisierung entstehenden Reduktionsgasen, wodurch die chemische Integrität des Co-Fe-NC-Katalysators gewährleistet wird.

Die Wahl eines Quarzboots dient nicht nur der Aufnahme der Probe; sie ist eine kritische Maßnahme zur Kontaminationskontrolle. Da Quarz bei hohen Temperaturen chemisch inert bleibt, bewahrt er die präzisen aktiven Zentren des Katalysators, während andere Materialien abgebaut werden oder mit Synthese-Nebenprodukten reagieren könnten.

Die entscheidende Rolle der Materialauswahl bei der Pyrolyse

Erhaltung der aktiven Zentren

Das Hauptziel bei der Synthese von Co-Fe-NC-Katalysatoren ist die Schaffung spezifischer, hochaktiver Zentren. Hochreiner Quarz ist reaktionsträge, was bedeutet, dass er beim Erhitzen keine Spurenelemente oder Verunreinigungen freisetzt.

Wenn ein Behälter auch nur mikroskopische Verunreinigungen abgibt, können diese den Katalysator vergiften. Quarz stellt sicher, dass die während der Pyrolyse gebildeten aktiven Zentren rein und wirksam bleiben.

Chemische Stabilität gegenüber Reduktionsgasen

Während der Karbonisierung entstehen beim Abbau von Ausgangsmaterialien Reduktionsgase. Ein herkömmlicher Keramik- oder Metallbehälter könnte mit diesen Gasen reagieren und die chemische Zusammensetzung der Umgebung verändern.

Quarz weist eine ausgezeichnete chemische Stabilität auf. Er bleibt auch bei Kontakt mit diesen reaktiven Nebenprodukten inert und verhindert unbeabsichtigte Nebenreaktionen, die die Struktur des Katalysators beeinträchtigen könnten.

Beständigkeit gegen thermische Extreme

Der Pyrolyseprozess beinhaltet das Erhitzen des Materials auf etwa 700 °C. Dieser Temperaturwechsel belastet den Trägerbehälter erheblich.

Quarz wird wegen seiner extremen thermischen Schockbeständigkeit ausgewählt. Er kann den schnellen Aufheiz- und Abkühlphasen des Rohrofens standhalten, ohne zu reißen oder zu zerspringen, und bietet eine stabile Plattform während der gesamten Reaktion.

Erleichterung des Gas-Feststoff-Kontakts

Zusätzlich zur Stabilität dient das Boot als physische Plattform für die Rohmaterialien. Es hält die Vorläufer so, dass sie maximalen Kontakt mit den Trägergasströmen haben.

Diese Anordnung gewährleistet einen optimalen Kontakt zwischen den Kohlenstoffquellen-Dämpfen und dem Katalysatorbett. Diese Wechselwirkung ist für eine gleichmäßige Synthese und eine konsistente Katalysatorqualität unerlässlich.

Verständnis der Kompromisse

Mechanische Zerbrechlichkeit vs. thermische Belastbarkeit

Während Quarz eine überlegene Hitzebeständigkeit bietet, ist er mechanisch spröde. Er ist sehr anfällig für Bruch, wenn er beim Be- und Entladen fallen gelassen oder grob behandelt wird.

Sie müssen akzeptieren, dass das Material zwar hitzebeständig ist, aber im Vergleich zu robusteren, aber weniger reinen Alternativen wie Standard-Aluminiumoxid oder Metalllegierungen eine feinfühlige physikalische Handhabung erfordert.

Kosten und Wartung

Hochreiner Quarz ist ein Präzisionsmaterial und oft teurer als Standardkeramik. Er erfordert eine sorgfältige Reinigung, um seine Transparenz und Reinheit bei wiederholtem Gebrauch zu erhalten.

Die Verwendung billigerer Alternativen ist in diesem Zusammenhang jedoch eine falsche Sparsamkeit. Das Risiko einer Chargenkontamination überwiegt die anfänglichen Einsparungen beim Trägerboot.

Gewährleistung des experimentellen Erfolgs

Um die Leistung Ihrer Co-Fe-NC-Katalysatoren zu maximieren, beachten Sie die folgenden Richtlinien bezüglich Ihrer Ausrüstung:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie ausschließlich hochreinen Quarz, um sicherzustellen, dass keinerlei externe Verunreinigungen die Bildung von Co-Fe-Aktivzentren beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass das Boot vor jedem Durchlauf auf Mikrorisse überprüft wird, da die thermische Zyklisierung bei 700 °C selbst hochwertigen Quarz ermüden kann.

Letztendlich bestimmt die Reinheit Ihres Behälters die Reinheit Ihrer Ergebnisse; Kompromisse beim Boot bedeuten Kompromisse beim Katalysator.

Zusammenfassungstabelle:

| Merkmal | Anforderung an hochreines Quarzboot | Auswirkung auf die Co-Fe-NC-Synthese |

|---|---|---|

| Chemische Inertheit | Hoch; reaktionsträge gegenüber Reduktionsgasen | Verhindert Vergiftung aktiver Katalysatorzentren |

| Thermische Stabilität | Beständig bis 1200 °C+ | Hält 700 °C Pyrolyse ohne strukturelles Versagen stand |

| Reinheitsgrad | Ultrahochreines Siliziumdioxid | Eliminiert Spurenelement-Kontamination |

| Thermischer Schock | Ausgezeichnete Beständigkeit | Verhindert Rissbildung während schneller Auf-/Abkühlzyklen |

| Funktionalität | Offenes Bootdesign | Ermöglicht optimalen Gas-Feststoff-Kontakt für die Karbonisierung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Katalysatoren erfordern kompromisslose Reinheit. KINTEK bietet Hochleistungs-Laborlösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere erstklassigen hochreinen Quarzboote sowie unsere anpassbaren Röhren-, Muffel-, Vakuum- und CVD-Systeme sind darauf ausgelegt, die anspruchsvollen Anforderungen von Hochtemperatur-Pyrolyse und Karbonisierung zu erfüllen.

Lassen Sie nicht zu, dass Verunreinigungen im Behälter Ihre Co-Fe-NC-Aktivzentren beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Prozessausrüstung und hochreines Zubehör zu finden, das auf Ihre spezifischen Forschungsbedürfnisse zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Platintiegel (Pt) als Reaktionsgefäß ausgewählt? Gewährleistung von Präzision bei Hochtemperatur-Salzschmelzforschung

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Was ist die Hauptfunktion eines Trockenschranks bei der LLZTO-Herstellung? Sicherstellung reiner Phasen fester Elektrolyte

- Warum sind Laboröfen in industriellen und wissenschaftlichen Anwendungen unverzichtbar? Entdecken Sie Präzision und Kontrolle für Ihre Materialien

- Was ist der Zweck der Quarzvakuumkapselung? Optimierung von La(Fe,Si)13-basierten magnetokalorischen Legierungen

- Warum wird ein Hochreaktor aus Quarzglas einem Metallreaktor vorgezogen? Erreichen von 4,5N Reinheit bei der Aluminiumpulverreduktion

- Was sind die Haupttypen von Laboröfen? Finden Sie Ihre perfekte Hochtemperaturlösung