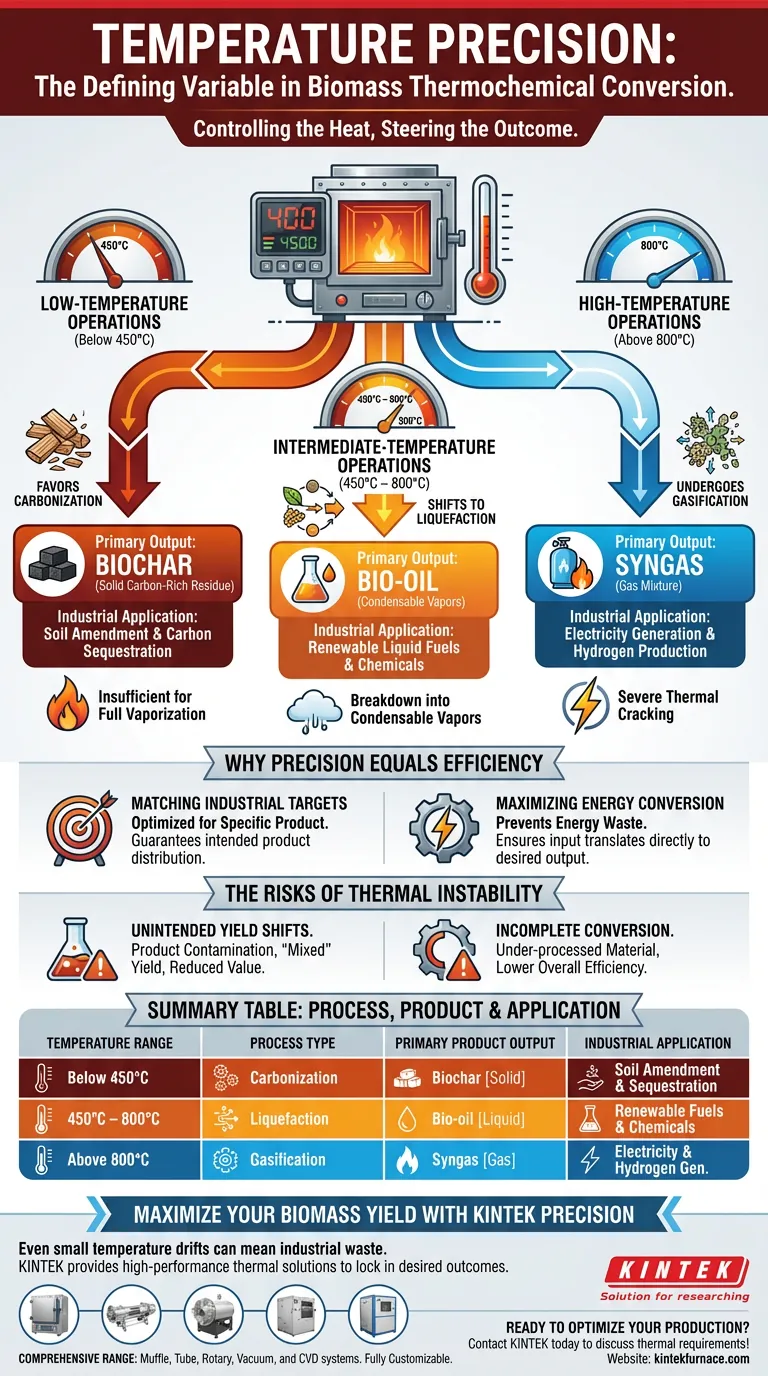

Die Temperatur ist die bestimmende Variable, die das Ergebnis der thermochemischen Umwandlung von Biomasse diktiert. In industriellen Hochtemperaturöfen lenkt die angelegte spezifische Wärmemenge effektiv die chemische Reaktion. Präzision ist entscheidend, da sie bestimmt, ob das Endergebnis ein Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas) ist.

Eine präzise Temperaturregelung fungiert als Wahlschalter für Reaktionspfade. Durch die Aufrechterhaltung spezifischer thermischer Zonen können Betreiber die Ausbeute gewünschter Produkte maximieren und gleichzeitig die Gesamteffizienz der Energieumwandlung optimieren.

Die Mechanik der Produktverteilung

Niedertemperaturbetrieb (unter 450 °C)

Wenn die Ofentemperatur unter 450 °C gehalten wird, begünstigt der Prozess die Karbonisierung.

In diesem Bereich ist die thermische Energie nicht ausreichend, um die Biomasse-Struktur vollständig zu verdampfen. Folglich wird das Hauptprodukt Biokohle, ein fester kohlenstoffreicher Rückstand.

Mittlere Temperaturbetriebe (450 °C – 800 °C)

Die Erhöhung der Temperatur auf einen Bereich zwischen 450 °C und 800 °C verschiebt die Reaktion in Richtung Verflüssigung.

Bei diesen Temperaturen zerfallen die Biomassekomponenten in kondensierbare Dämpfe. Dies maximiert effektiv die Produktion von Bioöl, das für viele flüssige Kraftstoffanwendungen das Ziel ist.

Hochtemperaturbetriebe (über 800 °C)

Wenn die Temperaturen 800 °C überschreiten, durchläuft die Reaktion die Vergasung.

Die intensive Hitze verursacht eine starke thermische Spaltung der Biomasse. Dies verschiebt die Hauptausbeute von Flüssigkeiten und Feststoffen weg und wandelt das Material fast vollständig in Synthesegas um.

Warum Präzision Effizienz bedeutet

Abgleich mit industriellen Zielen

Industrieanlagen optimieren in der Regel für ein bestimmtes Produkt, nicht für eine zufällige Mischung.

Eine hochpräzise Steuerung stellt sicher, dass die Ofenumgebung innerhalb des spezifischen thermischen Fensters für dieses Produkt gesperrt bleibt. Dies garantiert, dass die Produktverteilung den beabsichtigten industriellen Zielen entspricht.

Maximierung der Energieumwandlung

Ungenauigkeiten bei der Temperaturregelung führen zu Energieverschwendung.

Wenn das Ziel Bioöl ist, verschwendet das Erhitzen über 800 °C Energie, indem es wertvolles flüssiges Potenzial in Gas umwandelt. Präzision stellt sicher, dass die zugeführte Energie direkt in die gewünschte Ausgabeform umgewandelt wird.

Risiken thermischer Instabilität

Unbeabsichtigte Ausbeuteverschiebungen

Ein Mangel an Präzision führt zu Produktkontamination.

Schwankende Temperaturen erzeugen eine "gemischte" Ausbeute, bei der Bioöl durch Synthesegas abgebaut oder mit überschüssiger Biokohle kontaminiert werden kann. Dies verringert die Reinheit und den Marktwert des Endprodukts.

Unvollständige Umwandlung

Das Abdriften unter die Zieltemperaturen kann zu unvollständig verarbeitetem Material führen.

Wenn der Ofen die minimal erforderliche Wärme nicht halten kann, wird die Biomasse möglicherweise nicht vollständig umgewandelt. Dies hinterlässt unreagiertes Material, das die Gesamteffizienz des Betriebs verringert.

Abgleich von Temperatur und Produktionszielen

Der Erfolg der thermochemischen Umwandlung hängt von der strikten Einhaltung der thermischen Schwellenwerte des gewünschten Outputs ab.

- Wenn Ihr Hauptaugenmerk auf der Biokohleproduktion liegt: Halten Sie die Ofentemperaturen streng unter 450 °C, um die Rückhaltung von festem Kohlenstoff zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bioölsynthese liegt: Stabilisieren Sie den Betrieb zwischen 450 °C und 800 °C, um die optimale Verflüssigung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Synthesegaserzeugung liegt: Erhöhen Sie die Temperaturen über 800 °C, um die vollständige Vergasung der Biomasse sicherzustellen.

Letztendlich ist Präzision bei der Temperaturregelung der Unterschied zwischen einer zufälligen chemischen Reaktion und einem gezielten, effizienten industriellen Prozess.

Zusammenfassungstabelle:

| Temperaturbereich | Prozesstyp | Hauptprodukt | Industrielle Anwendung |

|---|---|---|---|

| Unter 450 °C | Karbonisierung | Biokohle (fest) | Bodenverbesserer & Kohlenstoffbindung |

| 450 °C – 800 °C | Verflüssigung | Bioöl (flüssig) | Erneuerbare Flüssigkraftstoffe & Chemikalien |

| Über 800 °C | Vergasung | Synthesegas (Gas) | Stromerzeugung & Wasserstoffproduktion |

Maximieren Sie Ihre Biomasseausbeute mit KINTEK Precision

In der Welt der thermochemischen Umwandlung kann selbst eine geringe Temperaturabweichung den Unterschied zwischen einem hochwertigen Produkt und industriellem Abfall ausmachen. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um Ihre gewünschten Ergebnisse zu sichern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor- und Industrie-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Biomasseverarbeitungsanforderungen zu erfüllen und stabile thermische Zonen und eine überlegene Energieumwandlungseffizienz zu gewährleisten.

Bereit, Ihre Produktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen thermischen Anforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Jean de Dieu Marcel Ufitikirezi, Luboš Smutný. Agricultural Waste Valorization: Exploring Environmentally Friendly Approaches to Bioenergy Conversion. DOI: 10.3390/su16093617

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wofür wird ein Muffelofen verwendet? Unerlässlich für präzise Atmosphären- und Temperaturkontrolle

- Wie trägt der experimentelle Kastentyp-Atmosphärenofen zur Energieeinsparung und zum Umweltschutz bei? Entdecken Sie nachhaltige Laborlösungen

- Welche Industrien verwenden üblicherweise Inertöfen? Unverzichtbar für Elektronik, Metallurgie und Materialwissenschaften

- Was sind die Hauptanwendungsgebiete von Atmosphärenöfen? Essentiell für Metall, Elektronik und F&E

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie steuert die Atmosphäre die Defektbildung in graphitischem Kohlenstoffnitrid? Master Atmosphere Engineering

- Wie wird ein Hochtemperatur-Atmosphäre-Ofen bei der internen Oxidation zur Herstellung von Aluminiumoxid-Dispersionsgehärtetem Kupfer (ADSC) eingesetzt? Entfesseln Sie überlegene Materialfestigkeit

- Was ist die Funktion eines Rohrofenatmosphäre-Ofens? Präzisions-Mn1/CeO2-Katalysatorreduktion & -Herstellung