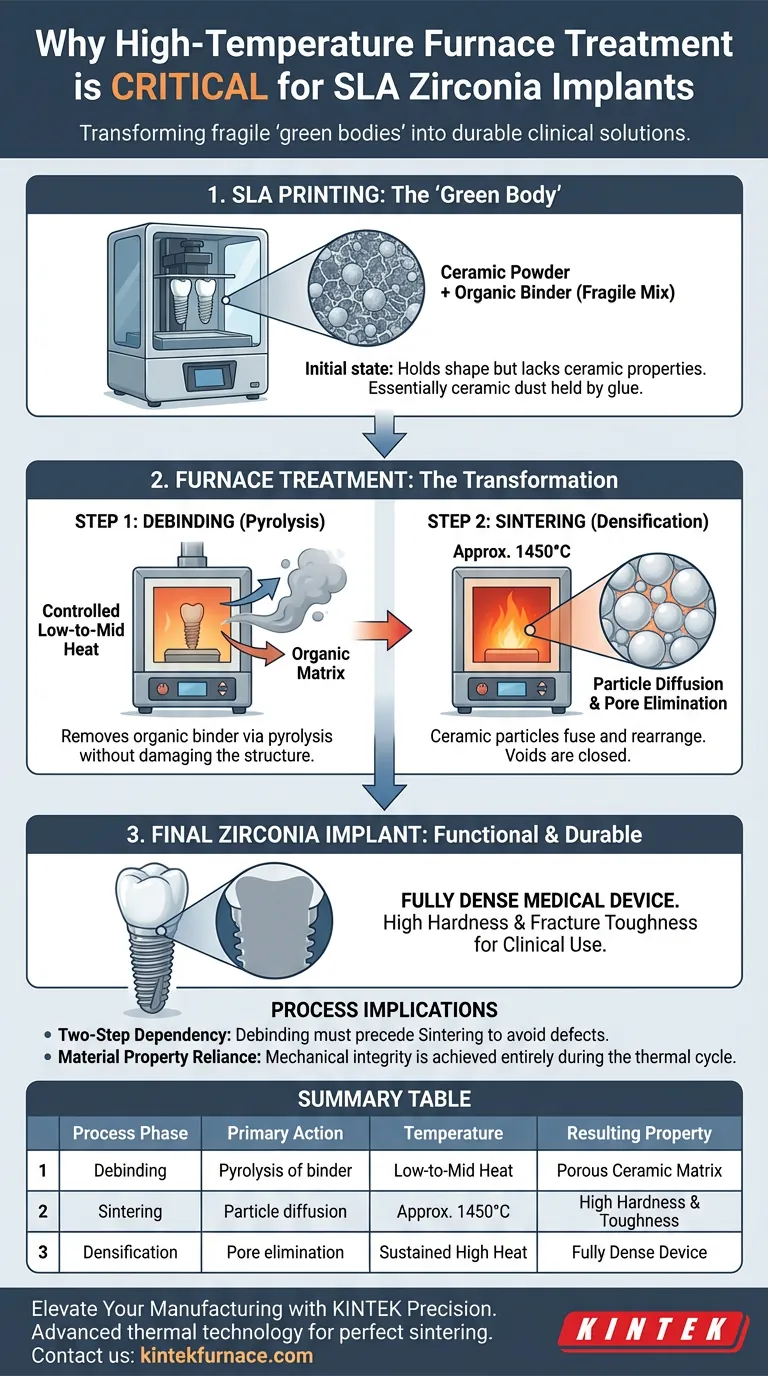

Die Hochtemperatur-Ofenbehandlung ist der entscheidende Nachbearbeitungsschritt, der ein gedrucktes Zirkonoxidteil von einer zerbrechlichen Mischung in ein funktionelles Dentalimplantat verwandelt. Da die Stereolithographie (SLA) mit einer Mischung aus Keramikpulver und organischem Bindemittel druckt, ist der Ofen erforderlich, um das Bindemittel auszubrennen und die Keramikpartikel zu einem dichten, haltbaren Festkörper zu verschmelzen.

Der SLA-Druck erzeugt einen „Grünkörper“, der aus Keramikpulver besteht, das von einer organischen Matrix zusammengehalten wird. Die Ofenbehandlung ist die wesentliche Brücke zwischen Druck und Anwendung und nutzt extreme Hitze, um diese Matrix zu entfernen und das Material für maximale Härte und Bruchzähigkeit zu verdichten.

Vom Grünkörper zu massivem Keramik

Der SLA-Druckprozess erzeugt nicht direkt eine fertige Keramik. Stattdessen erzeugt er eine Vorläuferform, die als Grünkörper bezeichnet wird. Die Ofenbehandlung ist notwendig, um diesen Vorläufer durch zwei verschiedene physikalische Veränderungen in ein verwendbares medizinisches Gerät umzuwandeln.

Der Anfangszustand: Der Grünkörper

Zirkonoxidkomponenten, die mittels SLA hergestellt werden, sind zunächst Verbundstrukturen. Sie enthalten eine erhebliche Menge an organischem Bindemittel, das mit Keramikpulver gemischt ist.

In diesem Stadium behält das Teil seine Form, ihm fehlen jedoch die physikalischen Eigenschaften von Keramik. Es ist im Wesentlichen Keramikstaub, der durch Klebstoff zusammengehalten wird.

Schritt 1: Entbinden (Pyrolyse)

Die erste Notwendigkeit des Ofens ist das Entbinden. Dieser Prozess nutzt kontrolliertes Erhitzen, um die Pyrolyse auszulösen.

Ziel ist es, die organische Matrix vollständig zu entfernen, ohne die empfindliche Struktur des Implantats zu beschädigen. Das Bindemittel muss sauber ausbrennen, damit nur das Keramikmaterial zurückbleibt.

Schritt 2: Hochtemperatur-Sintern

Sobald das Bindemittel entfernt ist, wird die Ofentemperatur erheblich erhöht, typischerweise auf etwa 1450 °C.

Bei dieser Temperatur durchlaufen die Keramikpartikel Diffusion und Umlagerung. Dies führt dazu, dass sich die Partikel auf atomarer Ebene miteinander verbinden.

Beseitigung von Porosität

Das Hauptziel des Sinterns ist die Beseitigung von Poren. Während sich die Partikel umlagern, werden die durch das Bindemittel entstandenen Hohlräume geschlossen.

Dies führt zu einer vollständig dichten Dental-Keramik. Diese Dichte ist direkt für die hohe Härte und die ideale Bruchzähigkeit des Implantats verantwortlich.

Verständnis der Prozessimplikationen

Während SLA Designfreiheit bietet, führt die Notwendigkeit der Ofenbehandlung zu spezifischen Prozessbeschränkungen, die zur Gewährleistung der Qualität verwaltet werden müssen.

Die Zwei-Schritt-Abhängigkeit

Sie können diese Schritte nicht wahllos überspringen oder kombinieren. Die Entfernung der organischen Matrix (Entbinden) muss erfolgen, bevor sich die Partikel verbinden (Sintern).

Wenn diese Phasen nicht richtig getrennt werden, würde organisches Material im aushärtenden Keramik eingeschlossen werden, was zu Defekten führt.

Abhängigkeit von Materialeigenschaften

Die mechanische Integrität des Implantats wird nicht durch den Drucker bestimmt, sondern durch den thermischen Zyklus.

Die für Dentalanwendungen erforderliche hohe Härte und Bruchzähigkeit werden vollständig während der Sinterphase bei 1450 °C erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Ofenbehandlung ist nicht nur ein Endbearbeitungsschritt; es ist die Phase, in der die Komponente zu Keramik wird. Ihr Ansatz zu dieser Phase bestimmt den Erfolg des Herstellungsprozesses.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Stellen Sie sicher, dass Ihr thermisches Profil die volle Sintertemperatur von 1450 °C erreicht, um die Partikeldiffusion und die Beseitigung mikroskopischer Poren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessintegrität liegt: Priorisieren Sie eine kontrollierte Entbindungsphase, um die organische Matrix vollständig zu evakuieren, bevor hohe Hitze angewendet wird.

Der Ofen verwandelt eine gedruckte Form in eine klinische Lösung und erzeugt die Dichte und Zähigkeit, die für den menschlichen Gebrauch erforderlich sind.

Zusammenfassungstabelle:

| Prozessphase | Primäre Aktion | Temperaturanforderung | Ergebnis Eigenschaft |

|---|---|---|---|

| Entbinden | Pyrolyse organischer Bindemittel | Gesteuerte Niedrig- bis Mittlere Hitze | Poröse Keramikmatrix |

| Sintern | Partikeldiffusion und -fusion | Ca. 1450 °C | Hohe Härte & Zähigkeit |

| Verdichtung | Poreneliminierung | Anhaltende hohe Hitze | Vollständig dichtes Medizinprodukt |

Verbessern Sie Ihre Keramikherstellung mit KINTEK Precision

Verwandeln Sie Ihre SLA-gedruckten „Grünkörper“ in leistungsstarke klinische Lösungen mit KINTEKs fortschrittlicher thermischer Technologie. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Hochtemperatur-Muffel-, Vakuum- und Rohröfen, die speziell für die Handhabung der empfindlichen Entbindungs- und Hochtemperatur-Sinterzyklen entwickelt wurden, die für Zirkonoxid-Dentalimplantate erforderlich sind.

Ob Sie eine Standardeinrichtung oder ein anpassbares System für Ihre einzigartigen Forschungs- oder Produktionsanforderungen benötigen, KINTEK gewährleistet gleichmäßige Erwärmung und präzise Kontrolle, um die Bruchzähigkeit und Dichte zu garantieren, die Ihre Kunden verlangen.

Bereit, Ihren Sinter-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- The Role of Additive Manufacturing in Dental Implant Production—A Narrative Literature Review. DOI: 10.3390/sci7030109

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wofür werden Keramik-Kombinationsöfen verwendet? Optimieren Sie Arbeitsabläufe im Dentallabor mit Dual-Brennen und -Pressen

- Welche Faktoren sollten bei der Auswahl eines Zirkonoxid-Sinterofens berücksichtigt werden? Gewährleistung von Präzision und Effizienz für Ihr Dentallabor

- Warum ist regelmäßige Wartung für Sinteröfen in Dentallaboren wichtig? Gewährleistung von Qualität und Langlebigkeit Ihrer Restaurationen

- Wie helfen fortschrittliche Kühlsysteme in Sinteröfen dabei, rissfreie, hochwertige Zahnrestaurationen zu erzielen?

- Was sind die wichtigsten Vorteile der Verwendung von Porzellanöfen bei zahntechnischen Restaurationen? Erzielen Sie lebensechte, dauerhafte zahntechnische Arbeiten

- Für welche Art von Restaurationen sind Pressöfen ideal? Erzielen Sie präzise Zahnrestaurationen mit Pressöfen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist der Sinterprozess in der Zahnmedizin? Entfesseln Sie die Stärke von Zirkonoxid-Restaurationen