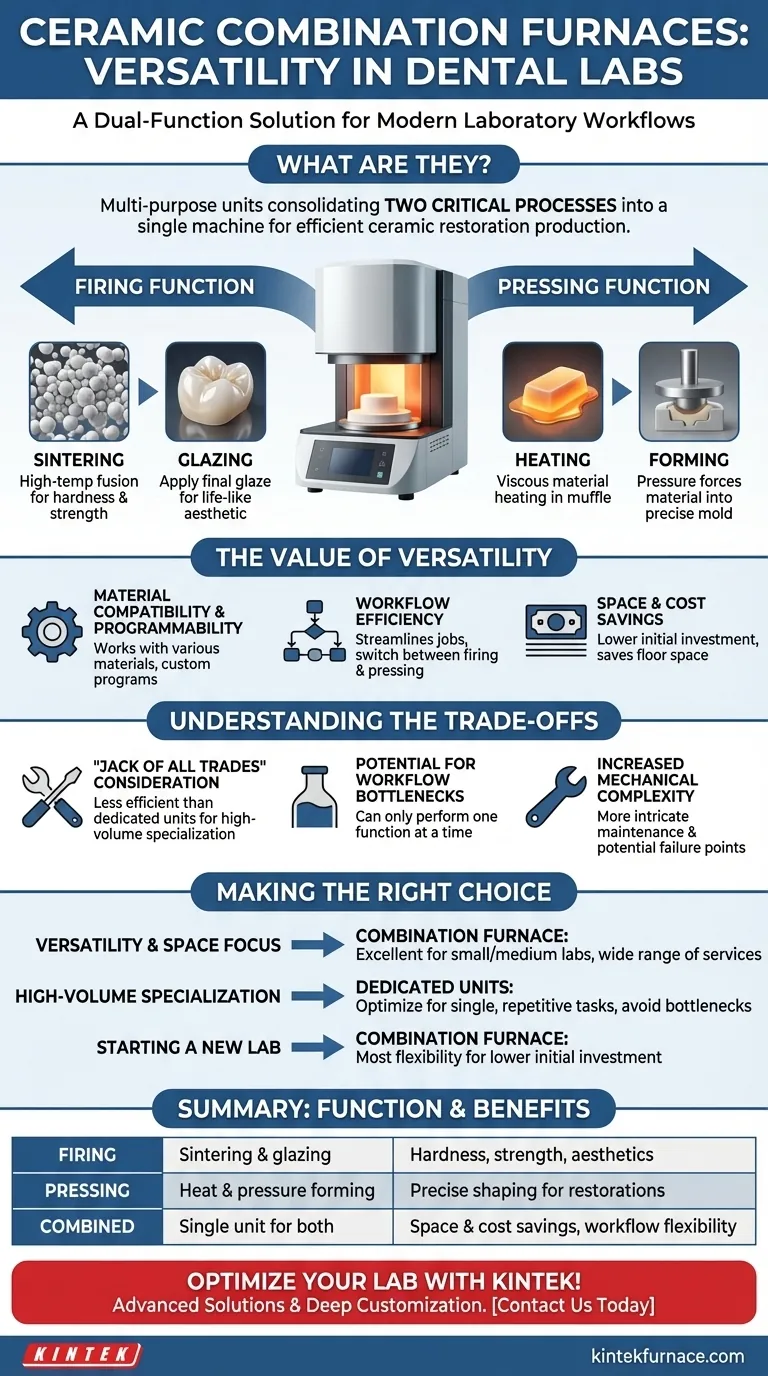

Im Kern sind Keramik-Kombinationsöfen vielseitige Geräte, die für das moderne Dentallabor entwickelt wurden. Sie vereinen zwei kritische, unterschiedliche Prozesse in einer einzigen Maschine: das konventionelle Brennen von Keramikrestaurationen und das Pressen von Vollkeramikmaterialien in ihre endgültige Form.

Der zentrale Wert eines Kombinationsbrennofens liegt in seiner Vielseitigkeit. Er vereint die Fähigkeiten eines dedizierten Brennofens und eines Pressbrennofens, wodurch ein Dentallabor Platz sparen, Arbeitsabläufe rationalisieren und eine Vielzahl von Keramikmaterialien mit einer einzigen Ausrüstung bearbeiten kann.

Die Doppelfunktionen: Brennen und Pressen erklärt

Um den Nutzen eines Kombinationsbrennofens zu verstehen, müssen Sie zunächst die beiden Kernprozesse verstehen, die er ermöglicht. Diese sind grundlegend für die Herstellung dauerhafter und ästhetischer Zahnrestaurationen wie Kronen, Veneers und Brücken.

Keramikbrennen: Der Glasur- und Sinterprozess

Brennen ist ein Hochtemperatur-Wärmebehandlungsprozess. Sein Hauptziel ist die Reifung des Keramikmaterials, ein Prozess, der als Sintern bekannt ist, bei dem Keramikpartikel miteinander verschmelzen, um ihre endgültige Härte, Festigkeit und Stabilität zu erreichen.

Diese Funktion wird auch zum Auftragen einer Schlussglasur verwendet. Eine dünne Glasschicht wird auf die Oberfläche der Restauration gebrannt, um ein glattes, porenfreies und lebensechtes Aussehen zu erzielen, das den natürlichen Zahnschmelz nachahmt.

Keramikpressen: Die Formgebung der Restauration

Pressen ist eine Fertigungstechnik, die sowohl Wärme als auch Druck nutzt. Ein vorgefertigter Keramikrohling wird erhitzt, bis er im Muffel des Ofens zähflüssig wird, ähnlich wie dicker Honig.

Sobald das Material die richtige Plastizität erreicht hat, übt ein Stempel (oft pneumatisch) Druck aus. Dadurch wird die erweichte Keramik in einen Hohlraum innerhalb einer vorgefertigten Einbettform gepresst, wobei die Form der endgültigen Restauration präzise repliziert wird. Diese Methode ist gängig für Materialien wie Lithiumdisilikat.

Der Wert der Vielseitigkeit in einem modernen Labor

Der Aspekt der „Kombination“ ist nicht nur ein Merkmal; er ist ein strategischer Vorteil für viele Dentallabore.

Materialkompatibilität und Programmierbarkeit

Diese Öfen sind darauf ausgelegt, mit einer Vielzahl von Dentalmaterialien verschiedener Hersteller zu arbeiten. Sie verfügen über voreingestellte Programme für gängige Keramiken, bieten aber auch die entscheidende Möglichkeit für Techniker, benutzerdefinierte Programme zu erstellen und zu speichern, um spezifische Materialanforderungen oder ästhetische Ziele zu erfüllen.

Effizienz des Arbeitsablaufs

Eine einzige Einheit, die sowohl eine komplexe geschichtete Krone (Brennen) als auch ein monolithisch gepresstes Veneer (Pressen) bearbeiten kann, bietet immense Flexibilität. Ein Techniker kann zwischen verschiedenen Arten von Arbeiten wechseln, ohne zu einer anderen Maschine wechseln zu müssen, was den täglichen Produktionsplan des Labors rationalisiert.

Platz- und Kostenersparnis

Für kleine oder mittlere Labore ist der Stellplatz kostbar. Ein Kombinationsbrennofen benötigt den Platz einer Maschine, nicht zweier. Dies führt auch zu einer geringeren Anfangsinvestition im Vergleich zum Kauf separater, dedizierter Brenn- und Pressgeräte.

Die Kompromisse verstehen

Obwohl ein Kombinationsbrennofen äußerst vielseitig ist, ist er nicht die universelle Lösung für jedes Labor. Objektivität erfordert die Anerkennung seiner potenziellen Einschränkungen.

Die „Alleskönner“-Überlegung

Eine Maschine, die für zwei verschiedene Aufgaben konstruiert wurde, führt eine einzelne Aufgabe möglicherweise nicht mit der gleichen fokussierten Effizienz aus wie eine dedizierte Einheit. Für eine extrem hohe Volumen-, spezialisierte Produktion – wie ein Labor, das nur Kronen presst – könnte ein dedizierter Pressbrennofen eine robustere Leistung oder schnellere Zykluszeiten bieten.

Das Potenzial für Arbeitsablauf-Engpässe

Der größte Kompromiss besteht darin, dass der Ofen jeweils nur eine Funktion ausführen kann. In einem belebten Labor mit einem hohen Volumen an Brenn- und Pressarbeiten kann eine einzelne Kombinationsanlage zu einem Engpass werden. Zwei separate Maschinen hingegen könnten gleichzeitig laufen und die Durchsatzleistung verdoppeln.

Erhöhte mechanische Komplexität

Durch die Integration eines Pressmechanismus, Vakuumsystemen und ausgeklügelten Heizsteuerungen ist ein Kombinationsbrennofen von Natur aus komplexer als ein einfacher Brennofen. Dies kann manchmal zu komplexeren Wartungsanforderungen und mehr potenziellen Fehlerquellen über die Lebensdauer der Maschine führen.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl der richtigen Ausrüstung hängt ausschließlich von den spezifischen Geschäftszielen, dem Produktionsvolumen und den Dienstleistungsangeboten Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Platzeffizienz liegt: Ein Kombinationsbrennofen ist eine ausgezeichnete Wahl für kleine bis mittelgroße Labore oder solche, die ein breites Spektrum an restaurativen Dienstleistungen anbieten.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, spezialisierter Produktion liegt: Ziehen Sie die Investition in dedizierte Brenn- und Pressgeräte in Betracht, um Engpässe zu vermeiden und eine einzelne, sich wiederholende Aufgabe zu optimieren.

- Wenn Sie ein neues Labor gründen: Ein Kombinationsbrennofen bietet die größte Flexibilität bei geringeren Anfangsinvestitionen, sodass Sie Ihre Dienstleistungen anpassen und erweitern können, wenn das Geschäft wächst.

Das Verständnis des Gleichgewichts zwischen integrierter Vielseitigkeit und dedizierter Spezialisierung ist der Schlüssel zur Ausstattung Ihres Labors für optimale Effizienz und Erfolg.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Brennen | Hochtemperatur-Sintern und Glasieren von Keramiken | Erzielt Härte, Festigkeit und ästhetisches Finish |

| Pressen | Hitze- und Druckformung von Keramikrohlingen in Formen | Präzise Formgebung für Kronen, Veneers und Brücken |

| Kombinierte Nutzung | Einzelgerät für beide Prozesse | Spart Platz, reduziert Kosten und erhöht die Flexibilität des Arbeitsablaufs |

Bereit, Ihr Dentallabor mit einem vielseitigen Keramik-Kombinationsbrennofen zu optimieren? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Öfen Ihre Effizienz und Materialhandhabung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen