Im Kern ermöglicht ein fortschrittliches Kühlsystem in einem Sinterofen die Kontrolle über die kritischste Phase bei der Herstellung einer Zahnrestauration. Durch eine schnelle und dennoch gleichmäßige Kühlung reduzieren diese Systeme das Risiko eines Thermoschocks dramatisch, wodurch Risse, Verformungen und andere Defekte verhindert werden. Dies gewährleistet, dass die fertige Prothese maximale Festigkeit, eine präzise Passform und eine überlegene ästhetische Qualität aufweist.

Unkontrollierte Kühlung ist die Hauptursache für thermische Spannungen in gesinterten Materialien. Fortschrittliche Kühlsysteme dienen nicht nur der Geschwindigkeit; sie sind hochentwickelte Werkzeuge zur Bewältigung dieser Spannungen, was sich direkt in höherer Qualität, größerer Konsistenz und verbesserter Laboreffizienz niederschlägt.

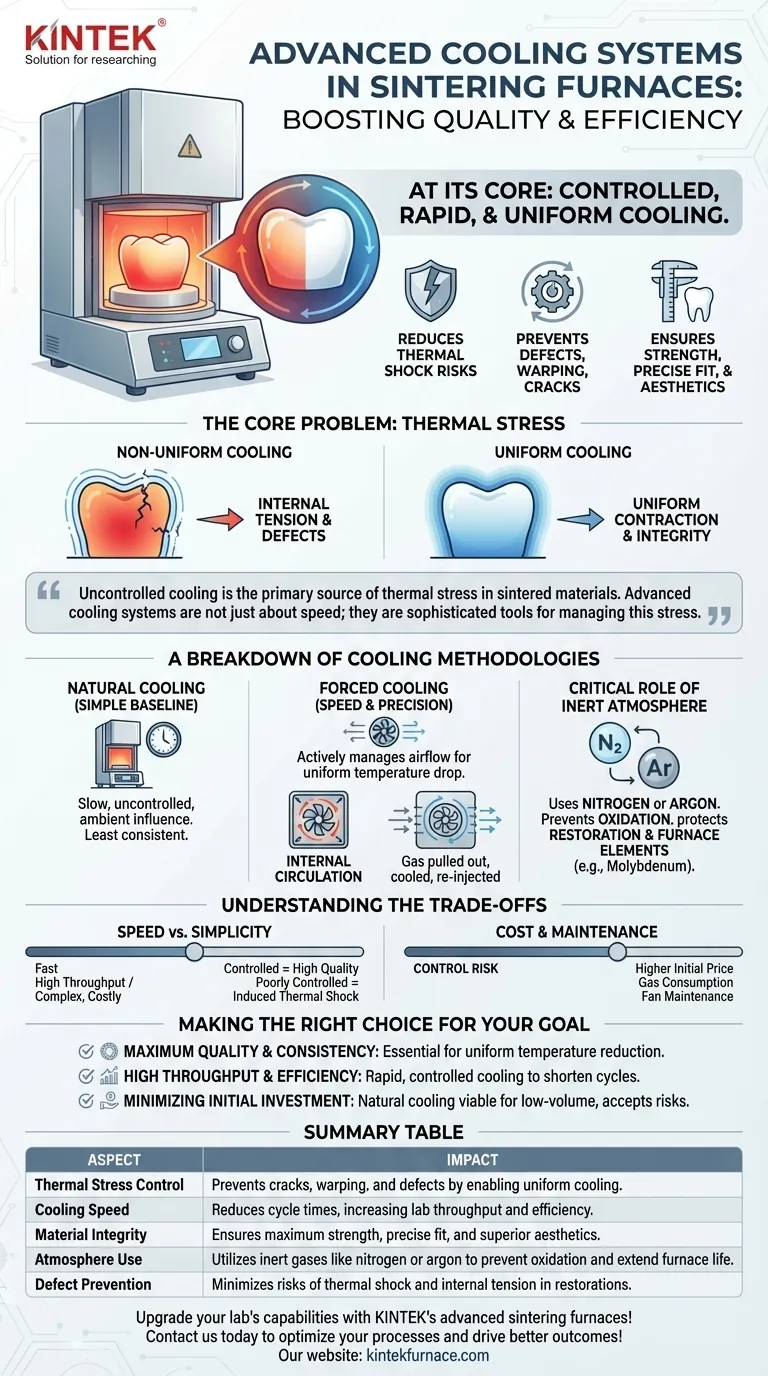

Das Kernproblem: Thermische Spannung während der Kühlung

Um den Wert fortschrittlicher Kühlung zu verstehen, müssen Sie zuerst die Physik dessen verstehen, was passiert, wenn ein Material wie Zirkoniumdioxid von seiner Sintertemperatur von über 1500 °C abkühlt.

Wie ungleichmäßige Kühlung Defekte erzeugt

Wenn eine Restauration abkühlt, zieht sie sich zusammen. Wenn ein Teil der Restauration schneller abkühlt als ein anderer – zum Beispiel die dünnen äußeren Ränder vor dem dichten Kern – entstehen immense innere Spannungen.

Diese Spannung, bekannt als thermische Spannung, ist die Hauptursache für die meisten Fehlfunktionen nach dem Sintern. Das Material wird buchstäblich von innen auseinandergerissen.

Die Auswirkungen auf Zahnrestaurationen

Wenn die thermische Spannung die strukturelle Integrität des Materials übersteigt, treten Defekte auf. Diese können von mikroskopischen Rissen, die die Langzeitstabilität beeinträchtigen, bis hin zu ausgewachsenen Brüchen reichen, die die Restauration unbrauchbar machen.

Selbst wenn die Restauration nicht reißt, kann diese Spannung Verformungen verursachen, die zu einer schlechten Randpassung führen – ein kritisches Versagen bei Zahnprothesen.

Ein Überblick über Kühlmethoden

Sinteröfen verwenden verschiedene Methoden, um diesen Kühlprozess zu steuern, von einfach bis hochkomplex.

Natürliche Kühlung: Die einfache Basis

Natürliche Kühlung bedeutet, den Ofen und seinen Inhalt einfach von selbst abkühlen zu lassen. Dieser Vorgang ist langsam und dauert oft mehrere Stunden.

Obwohl einfach und ohne zusätzliche Maschinen auskommend, bietet sie die geringste Kontrolle. Die Abkühlrate wird stark von der Umgebungstemperatur und den Luftströmungen beeinflusst, was zu weniger konsistenten Ergebnissen führt.

Forcierte Kühlung: Geschwindigkeit und Präzision

Forcierte Kühlung beschleunigt den Prozess aktiv durch zirkulierte Luft oder Inertgas. Dies ist die Grundlage aller fortschrittlichen Kühlsysteme.

Durch die aktive Steuerung des Luftstroms kann der Ofen einen viel schnelleren und, was noch wichtiger ist, einen gleichmäßigeren Temperaturabfall über die gesamte Restauration erreichen.

Interne vs. externe Zirkulation

Forcierte Kühlung wird typischerweise auf zwei Arten erreicht. Die interne Zirkulation verwendet Ventilatoren innerhalb der Ofenkammer, um die erhitzte Atmosphäre zu bewegen und die Temperatur auszugleichen.

Die externe Zirkulation zieht das heiße Gas aus der Kammer, leitet es durch einen Wärmetauscher zum Abkühlen und injiziert das gekühlte Gas dann wieder ein. Dies bietet ein noch höheres Maß an Kontrolle und Geschwindigkeit.

Die kritische Rolle einer inerten Atmosphäre

Fortschrittliche Kühlsysteme zirkulieren nicht nur Luft; sie verwenden spezifische Gase, um eine kontrollierte, sauerstofffreie Umgebung zu schaffen.

Warum Stickstoff oder Argon verwendet wird

Das Medium, das für die forcierte Kühlung verwendet wird, ist typischerweise ein hochreines Inertgas wie Stickstoff oder Argon.

Bei den extremen Temperaturen in einem Ofen kann Sauerstoff mit der Restauration und den Heizelementen des Ofens (oft aus Molybdän) reagieren und diese zersetzen. Ein Inertgas schafft eine schützende, nicht-reaktive Atmosphäre.

Schutz des Ofens und der Restauration

Die Verwendung einer inerten Atmosphäre verhindert Oxidation und bewahrt die strukturelle Integrität und Farbstabilität der Zirkoniumdioxid-Restauration.

Sie verlängert auch erheblich die Lebensdauer der teuren Heizelemente des Ofens, wodurch langfristige Wartungskosten und Ausfallzeiten reduziert werden.

Die Kompromisse verstehen

Während fortschrittliche Kühlung klare Vorteile bietet, ist es wichtig, die damit verbundenen Überlegungen zu verstehen.

Geschwindigkeit vs. Einfachheit

Ein Ofen mit fortschrittlicher forcierter Kühlung schließt einen Zyklus viel schneller ab als einer, der sich auf natürliche Kühlung verlässt, wodurch der tägliche Durchsatz eines Labors erheblich gesteigert wird. Dies geht jedoch auf Kosten einer erhöhten mechanischen Komplexität.

Das Risiko einer schlecht kontrollierten Kühlung

Geschwindigkeit ist nur dann ein Vorteil, wenn sie kontrolliert wird. Ein forciertes Kühlsystem, das zu aggressiv ist oder einen ungleichmäßigen Luftzug erzeugt, kann tatsächlich einen Thermoschock induzieren und genau die Risse verursachen, die es eigentlich verhindern soll.

Kosten- und Wartungsaspekte

Öfen, die mit fortschrittlichen Kühlsystemen ausgestattet sind, haben einen höheren Anschaffungspreis. Sie verursachen auch Betriebskosten, wie den Verbrauch von Stickstoff- oder Argongas und die Wartung von Ventilatoren und Zirkulationssystemen.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Kühlstrategie hängt vollständig von Ihren betrieblichen Prioritäten und Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Konsistenz liegt: Ein fortschrittliches forciertes Kühlsystem, das eine gleichmäßige Temperaturreduzierung gewährleistet, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Effizienz liegt: Ein System mit schneller, kontrollierter forcierter Kühlung ist notwendig, um die Zykluszeiten zu verkürzen und die Leistung zu steigern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition liegt: Natürliche Kühlung kann eine praktikable Option für Labore mit geringem Volumen sein, aber Sie müssen längere Bearbeitungszeiten und ein höheres Risiko inkonsistenter Ergebnisse in Kauf nehmen.

Letztendlich ist die Beherrschung des Kühlprozesses grundlegend für die Beherrschung der Qualität und Festigkeit Ihrer endgültigen Restaurationen.

Übersichtstabelle:

| Aspekt | Auswirkung |

|---|---|

| Kontrolle thermischer Spannungen | Verhindert Risse, Verformungen und Defekte durch gleichmäßige Kühlung |

| Kühlgeschwindigkeit | Reduziert Zykluszeiten, erhöht den Labordurchsatz und die Effizienz |

| Materialintegrität | Gewährleistet maximale Festigkeit, präzise Passform und überragende Ästhetik |

| Einsatz von Atmosphäre | Verwendet Inertgase wie Stickstoff oder Argon, um Oxidation zu verhindern und die Ofenlebensdauer zu verlängern |

| Defektprävention | Minimiert Risiken von Thermoschock und inneren Spannungen in Restaurationen |

Verbessern Sie die Möglichkeiten Ihres Labors mit den fortschrittlichen Sinteröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert eine verbesserte Effizienz, Konsistenz und Qualität für Zahnrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Sinterprozesse optimieren und bessere Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen