In der modernen Zahnmedizin ist das Sintern der essentielle Hochtemperaturprozess, der eine weiche, kreideartige Keramikrestauration in ihren endgültigen, hochfesten Zustand überführt. Dieser entscheidende Schritt gilt hauptsächlich für Zirkonoxid, wo er einzelne Materialpartikel miteinander verschmilzt und so eine dichte, dauerhafte Struktur schafft, die bereit für die Platzierung im Mund eines Patienten ist. Ohne Sintern würden fortschrittliche Keramikmaterialien die für den klinischen Einsatz erforderliche Festigkeit nicht besitzen.

Sintern ist nicht nur ein Heizprozess; es ist eine kontrollierte Materialumwandlung. Es verleiht Zirkonoxid seine bekannte Stärke und Haltbarkeit, indem es gefräste Partikel konsolidiert, aber der Erfolg hängt von der präzisen Steuerung von Temperatur, Zeit und der inhärenten Schrumpfung des Materials ab.

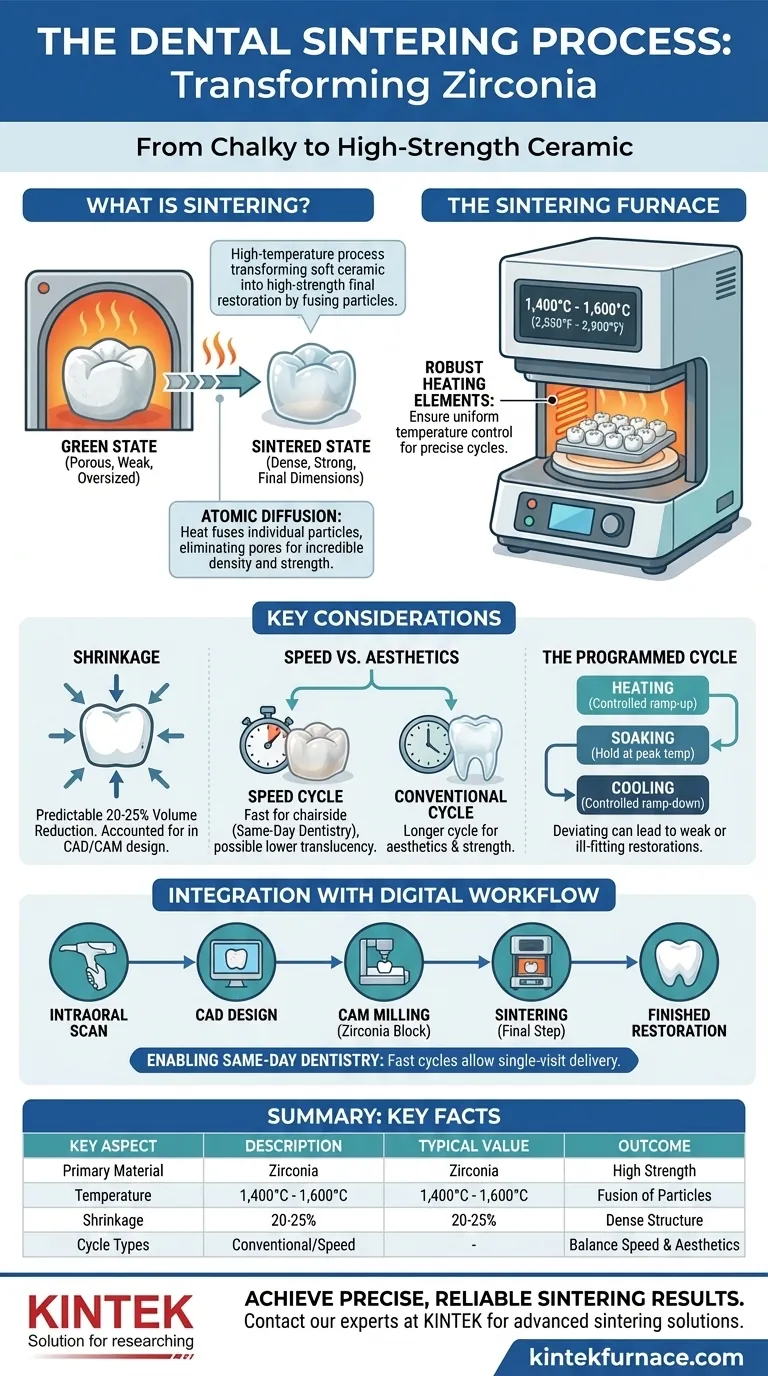

Wie das Sintern grundsätzlich funktioniert

Der Sinterprozess nimmt ein vorgeformtes, aber zerbrechliches Material und verändert seine physikalischen Eigenschaften grundlegend. Es ist der letzte Herstellungsschritt, der das Potenzial der in der digitalen Zahnmedizin verwendeten fortschrittlichen Keramiken verwirklicht.

Von porös zu fest

Stellen Sie sich eine Restauration vor, die frisch aus einem Zirkonoxidblock gefräst wurde. In diesem „Grünzustand“ ist sie porös, schwach und überdimensioniert. Während des Sinterns führt intensive Hitze dazu, dass die einzelnen Keramikpartikel verschmelzen.

Dieser Prozess, bekannt als Atomdiffusion, eliminiert die Poren zwischen den Partikeln. Wenn sich die Lücken schließen, wird das Material unglaublich dicht und stark und erreicht seine endgültigen gewünschten Eigenschaften.

Die zentrale Rolle von Zirkonoxid

Sintern ist fast gleichbedeutend mit Zirkonoxid, dem beliebtesten Material für diesen Prozess. Zirkonoxid wird wegen seiner außergewöhnlichen Festigkeit, Bruchfestigkeit und Biokompatibilität ausgewählt, was es ideal für Kronen, Brücken und Implantatgerüste macht.

Der Sinterzyklus wird an den spezifischen Zirkonoxidtyp angepasst, um das richtige Gleichgewicht zwischen Festigkeit und Transluzenz zu erreichen.

Der Sinterofen

Diese Transformation findet in einem speziellen Sinterofen statt. Diese Geräte sind so konstruiert, dass sie extrem hohe Temperaturen erreichen und halten können, typischerweise zwischen 1.400 °C und 1.600 °C (2.550 °F und 2.900 °F).

Sie verwenden robuste Heizelemente, oft aus Molybdändisilizid, um eine gleichmäßige und präzise Temperaturkontrolle während des gesamten programmierten Heiz- und Kühlzyklus zu gewährleisten.

Die wichtigsten Überlegungen verstehen

Obwohl das Sintern ein zuverlässiger Prozess ist, beinhaltet es kritische Variablen, die jeder Zahnarzt verstehen muss, um vorhersehbare und erfolgreiche Ergebnisse zu gewährleisten. Eine Fehlverwaltung dieser Phase kann die gesamte Restauration beeinträchtigen.

Die Herausforderung der Schrumpfung

Der wichtigste Faktor beim Sintern ist die Materialschrumpfung. Wenn die Poren zwischen den Partikeln eliminiert werden, schrumpft das gesamte Restaurationsvolumen, oft um 20-25 %.

Dies ist kein Fehler, sondern eine vorhersehbare Eigenschaft. Die zahnmedizinische CAD/CAM-Software berechnet diese Schrumpfung automatisch und entwirft und fräst eine überdimensionierte Restauration, die auf die perfekten Endmaße gesintert wird.

Der Kompromiss zwischen Geschwindigkeit und Ästhetik

Moderne Öfen bieten Schnellsinterzyklen, die eine Krone in nur einer Stunde fertigstellen können. Dies ist revolutionär für die Stuhlassistenz oder die „Same-Day“-Zahnmedizin.

Es gibt jedoch oft einen Kompromiss. Ultraschnelle Zyklen können manchmal zu einer geringeren Transluzenz führen als traditionelle, langsamere Zyklen. Techniker müssen das Bedürfnis nach Geschwindigkeit gegen die ästhetischen Anforderungen des spezifischen Falls abwägen, insbesondere bei Frontzähnen.

Die Bedeutung eines programmierten Zyklus

Ein Sinterzyklus ist mehr als nur Erhitzen. Er besteht aus drei verschiedenen Phasen:

- Heizen: Ein kontrolliertes Hochfahren auf die Spitzentemperatur.

- Halten: Halten der Restauration auf Spitzentemperatur für eine bestimmte Dauer.

- Abkühlen: Ein kontrolliertes Abkühlen, um Thermoschock und innere Spannungen zu vermeiden.

Eine Abweichung vom vorgeschriebenen Zyklus des Herstellers für ein bestimmtes Material kann zu einer schwachen, spröden oder schlecht sitzenden Restauration führen.

Der Einfluss auf den modernen zahnmedizinischen Arbeitsablauf

Das Sintern ist ein Eckpfeiler der digitalen Zahnmedizin und ermöglicht direkt eine schnellere Behandlung, größere Effizienz und bessere Patientenergebnisse.

Ermöglichung der „Same-Day“-Zahnmedizin

Die Entwicklung schneller Sinterzyklen ist die Schlüsseltechnologie, die die Lieferung permanenter Zirkonoxid-Restaurationen in einem einzigen Besuch ermöglicht.

Dies verbessert das Patientenerlebnis erheblich, indem die Notwendigkeit temporärer Kronen und Folgetermine entfällt und sofortige und dauerhafte Ergebnisse erzielt werden.

Integration in digitale Arbeitsabläufe

Das Sintern ist der letzte Schritt in einer vollständig digitalen Kette, die mit einem intraoralen Scan beginnt. Die digitale Datei wird verwendet, um die Restauration zu entwerfen (CAD) und sie dann aus einem Zirkonoxidblock zu fräsen (CAM).

Das gefräste Teil wird dann gesintert, wodurch ein nahtloser und hochpräziser Herstellungsprozess abgeschlossen wird, der sich perfekt in andere digitale Technologien wie den 3D-Druck für Modelle und Schablonen integriert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterprotokolls ist entscheidend für den klinischen Erfolg und hängt vollständig vom Ziel der Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik und Festigkeit liegt: Verwenden Sie einen konventionellen, längeren Sinterzyklus, wie vom Materialhersteller empfohlen, insbesondere für mehrgliedrige Brücken oder gut sichtbare Frontzahnkronen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz am Behandlungsstuhl für Einzelzähne liegt: Verwenden Sie einen validierten Schnellsinterzyklus, um die „Same-Day“-Zahnmedizin zu ermöglichen und den Patientenkomfort zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Konsistenz liegt: Halten Sie sich strikt an die spezifischen Anweisungen des Zirkonoxidherstellers, da jede Formulierung ein einzigartiges, optimiertes Sinterprofil aufweist.

Letztendlich ist die Beherrschung des Sinterprozesses das, was das volle klinische Potenzial moderner Keramikrestaurationen freisetzt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärmaterial | Zirkonoxid (für Kronen, Brücken, Implantatgerüste) |

| Typischer Temperaturbereich | 1.400 °C bis 1.600 °C (2.550 °F bis 2.900 °F) |

| Wichtigstes Ergebnis | Verschmilzt Partikel und erzeugt eine dichte, hochfeste Struktur |

| Kritischer Faktor | Vorhersehbare Schrumpfung (20-25 %), im CAD/CAM-Design berücksichtigt |

| Zyklustypen | Konventionell (für Ästhetik/Festigkeit) vs. Schnell (für Effizienz am Behandlungsstuhl) |

Erzielen Sie präzise, zuverlässige Sinterergebnisse für jede Zahnrestauration.

Bei KINTEK verstehen wir, dass der Erfolg Ihrer Zirkonoxidkronen und -brücken von einem perfekt kontrollierten Sinterprozess abhängt. Unsere fortschrittlichen Hochtemperaturöfen sind so konstruiert, dass sie die gleichmäßige Erwärmung und die präzisen Temperaturprofile liefern, die sowohl für konventionelle als auch für Schnellsinterzyklen erforderlich sind.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Dentallaboren robuste Sinterlösungen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphäreöfen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um die einzigartigen Arbeitsablaufanforderungen Ihres Labors präzise zu erfüllen und Fall für Fall konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den idealen Sinterofen für Ihr Dentallabor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie funktioniert der Sinterprozess in Dentalöfen? Erzielen Sie präzise Transformationen bei Dentalrestaurationen

- Welche Arten von Zahnersatz werden in Sinteröfen verarbeitet? Erzielen Sie langlebige Zirkonoxidkronen und -brücken

- Für welche Materialien sind Zirkonoxid-Dentalöfen speziell konzipiert? Optimieren Sie die hochfesten Restaurationen Ihres Labors

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Was sind die Vorteile von Keramikkronen? Erzielen Sie eine natürliche, dauerhafte Zahnrestauration

- Wie spart ein dentales Sinterofen im Vergleich zur traditionellen Keramikverarbeitung Zeit? Optimieren Sie den Arbeitsablauf Ihres Labors

- Welche Faktoren sollten bei der Auswahl eines Sinterofens für Dentallabore berücksichtigt werden?Schlüsselkriterien für optimale Leistung

- Warum ist ein Porzellanofen in der Zahnmedizin unerlässlich? Erzielen Sie lebensechte, langlebige Zahnrestaurationen