Bei der Auswahl eines Zirkonoxid-Sinterofens hängt die Entscheidung von einem ausgewogenen Verhältnis zwischen klinischen Anforderungen, Workflow-Effizienz und langfristigen Betriebskosten ab. Zu den Schlüsselfaktoren gehören die Temperaturpräzision des Ofens, die Verarbeitungskapazität und die Kompatibilität mit den spezifischen Zirkonoxidmaterialien, die Sie verwenden, da diese die Qualität und Konsistenz Ihrer Endrestaurationen direkt beeinflussen.

Ihr Ziel ist es nicht, den Ofen mit den meisten Funktionen zu kaufen, sondern denjenigen, der am besten zu Ihrem spezifischen Produktionsvolumen und Ihren klinischen Zielen passt. Eine durchdachte Wahl ist eine Investition in vorhersagbare Ergebnisse, betriebliche Effizienz und die langfristige Zuverlässigkeit Ihrer Praxis oder Ihres Labors.

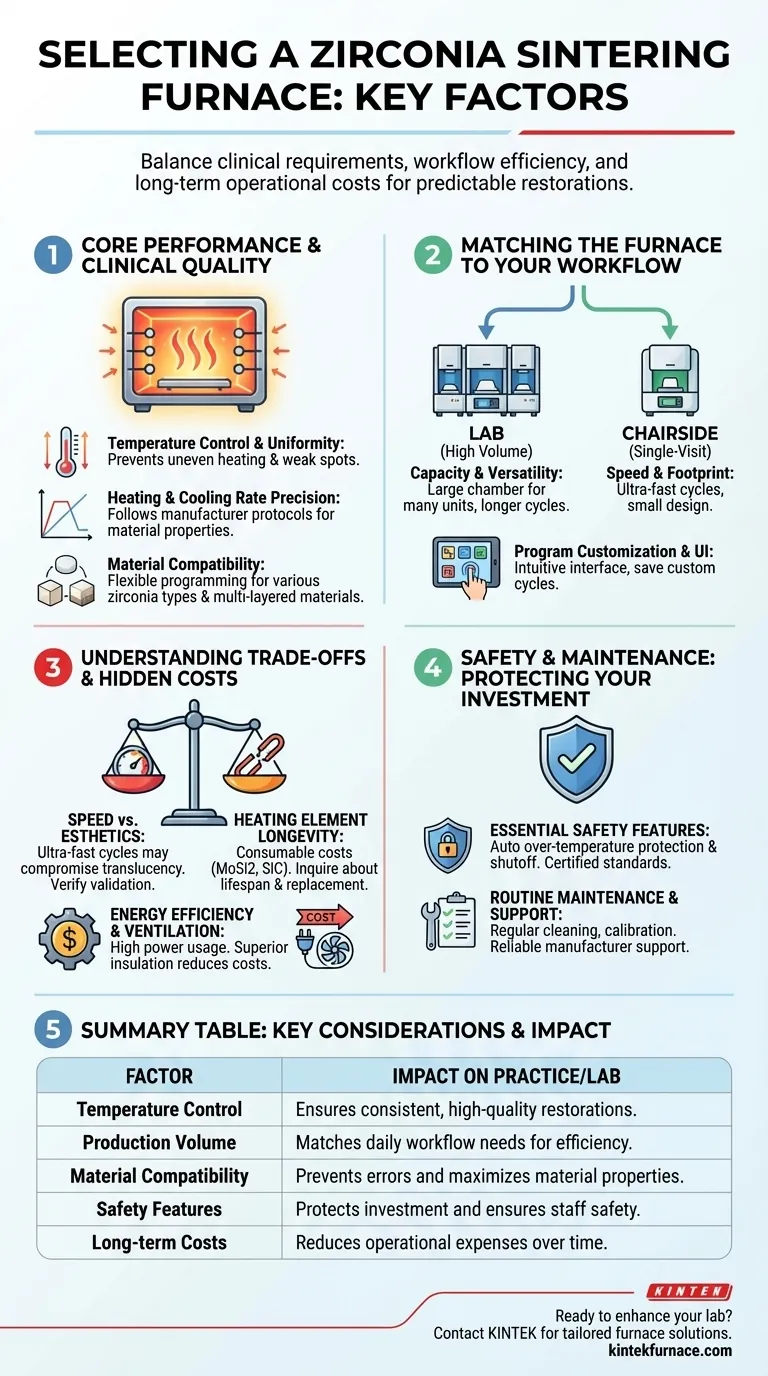

Kernleistung und klinische Qualität

Die Hauptfunktion eines Sinterofens besteht darin, eine gefräste Zirkonoxidrestauration in ein dichtes, starkes und ästhetisches Endprodukt umzuwandeln. Die Fähigkeit des Ofens, die Umgebung präzise zu steuern, bestimmt den Erfolg.

Temperaturkontrolle und Gleichmäßigkeit

Ein Ofen muss nicht nur eine Zieltöperatur, wie 1550 °C, erreichen, sondern diese Temperatur auch gleichmäßig im gesamten Sinterraum aufrechterhalten. Ungleichmäßige Erwärmung erzeugt innere Spannungen und eine inkonsistente Schrumpfung, was zu Schwachstellen oder Passungenauigkeiten führt. Hochwertige Öfen verwenden mehrere, gut positionierte Thermoelemente, um die Wärmeverteilung für eine konsistente Verdichtung zu überwachen und zu regulieren.

Präzision der Heiz- und Abkühlrate

Die Geschwindigkeit, mit der sich der Ofen aufheizt und abkühlt, ist ebenso entscheidend wie die Spitzentemperatur. Verschiedene Arten von Zirkonoxid – von hochfest bis hochtransluzent – erfordern spezifische Heiz- und Kühlprofile, um ihre beabsichtigten Eigenschaften zu erzielen. Ein Ofen mit präziser, programmierbarer Steuerung dieser Raten stellt sicher, dass Sie das genaue Protokoll des Materialherstellers befolgen können, wodurch thermische Schocks vermieden und die Ästhetik maximiert wird.

Materialkompatibilität

Nicht alle Öfen sind für alle Zirkonoxidmaterialien optimiert. Die Programmierung eines Ofens muss flexibel genug sein, um die spezifischen Sinterzyklen zu handhaben, die von Ihren ausgewählten Marken benötigt werden. Überprüfen Sie vor dem Kauf, ob der Ofen die Temperaturprofile für das von Ihnen am häufigsten verwendete Zirkonoxid genau ausführen kann, insbesondere bei neueren mehrschichtigen Materialien, die komplexe Anforderungen haben können.

Den Ofen an Ihren Workflow anpassen

Über die klinische Leistung hinaus muss sich der richtige Ofen nahtlos in Ihren täglichen Betrieb integrieren lassen. Dies beinhaltet die Anpassung seiner Kapazität, Geschwindigkeit und Benutzerfreundlichkeit an die Anforderungen Ihrer Praxis oder Ihres Labors.

Produktionsvolumen (Kapazität vs. Geschwindigkeit)

Berücksichtigen Sie Ihren täglichen und wöchentlichen Produktionsbedarf. Ein Dentallabor mit hohem Volumen benötigt einen Ofen mit einer großen Kammer, in der viele Einheiten gleichzeitig gesintert werden können. Im Gegensatz dazu wird eine Zahnarztpraxis, die sich auf Einsitz-Restaurierungen am Behandlungsstuhl konzentriert, einen kleineren, kompakteren Ofen bevorzugen, der ultra-schnelle Sinterzyklen ermöglicht.

Programmanpassung und Benutzeroberfläche

Eine moderne, intuitive Benutzeroberfläche ist entscheidend, um Fehler zu minimieren und die Effizienz zu verbessern. Achten Sie auf Öfen mit vorinstallierten Programmen für gängige Materialien sowie auf die Möglichkeit, benutzerdefinierte Zyklen einfach zu erstellen und zu speichern. Diese Flexibilität ermöglicht es Ihnen, sich an neue Materialien und Protokolle anzupassen, ohne auf einen begrenzten Satz von Optionen beschränkt zu sein.

Anwendungen am Behandlungsstuhl vs. Laboranwendungen

Der Unterschied ist signifikant. Für den Einsatz am Behandlungsstuhl konzipierte Öfen sind auf Geschwindigkeit und einen geringen Platzbedarf ausgelegt, was eine zahnmedizinische Versorgung am selben Tag ermöglicht. Laboröfen sind Arbeitstiere, die für Volumen, Vielseitigkeit und das Durchführen längerer, nuancierterer Sinterzyklen über Nacht gebaut sind. Die Komponenten und Designprioritäten für beide sind grundlegend unterschiedlich.

Kompromisse und versteckte Kosten verstehen

Eine objektive Bewertung erfordert, über die Marketingaussagen hinauszublicken und die inhärenten Kompromisse und langfristigen Kosten zu verstehen, die mit jedem Ofen verbunden sind.

Der Kompromiss zwischen Geschwindigkeit und Ästhetik

Ultraschnelle Sinterzyklen sind ein großer Vorteil für Workflows am Behandlungsstuhl, können jedoch manchmal die endgültigen ästhetischen Eigenschaften, insbesondere die Transluzenz, bestimmter Zirkonoxidmaterialien beeinträchtigen. Stellen Sie immer sicher, dass Ihr Zirkonoxid vom Hersteller für den spezifischen Schnellzyklus validiert wurde, den Sie verwenden möchten.

Lebensdauer der Heizelemente

Heizelemente, die typischerweise aus Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) bestehen, sind Verbrauchskomponenten mit begrenzter Lebensdauer. Ihre Lebensdauer wird durch die Häufigkeit der Nutzung und die gefahrenen Temperaturen beeinflusst. Erkundigen Sie sich nach der erwarteten Lebensdauer und den Ersatzkosten der Heizelemente, da dies erhebliche langfristige Betriebskosten darstellen.

Energieeffizienz und Belüftung

Ein Hochtemperaturofen verbraucht eine erhebliche Menge an Elektrizität. Modelle mit besserer Isolierung und effizienterer Heiztechnologie können die Energiekosten langfristig erheblich senken. Darüber hinaus benötigen alle Sinteröfen eine ordnungsgemäße Belüftung, um Hitze und mögliche Abgase sicher abzuführen, was möglicherweise Änderungen an Ihrer Einrichtung erforderlich macht.

Sicherheit und Wartung: Ihren Investition schützen

Ein Ofen ist eine große Kapitalinvestition, die eine ordnungsgemäße Pflege und Sicherheitsprotokolle erfordert, um seine Langlebigkeit zu gewährleisten und Ihr Personal zu schützen.

Wesentliche Sicherheitsmerkmale

Nicht verhandelbare Sicherheitsmerkmale umfassen einen automatischen Übertemperaturschutz zur Verhinderung von Überhitzung und einen zuverlässigen automatischen Abschaltmechanismus. Stellen Sie sicher, dass der Ofen nach anerkannten Sicherheitsstandards zertifiziert ist und klare Anweisungen für einen sicheren Betrieb enthält.

Regelmäßige Wartung und Hersteller-Support

Um eine gleichbleibende Leistung zu gewährleisten, benötigen Öfen regelmäßige Wartung, einschließlich der Reinigung der Kammer, der Inspektion der Heizelemente und der regelmäßigen Temperaturkalibrierung. Wählen Sie einen Hersteller mit einem guten Ruf für Zuverlässigkeit und reaktionsschnellem technischen Support, um Ausfallzeiten zu minimieren, wenn ein Service unweigerlich erforderlich wird.

Die richtige Wahl für Ihre Praxis treffen

Ihre Entscheidung sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Einsitz-Restaurierungen am Behandlungsstuhl liegt: Priorisieren Sie einen kompakten, ultraschnellen Ofen, der speziell für das schnelle Sintern Ihres gewählten Materials validiert ist.

- Wenn Sie ein Dentallabor mit hohem Volumen sind: Konzentrieren Sie sich auf einen Ofen mit großer Kapazität, robusten, langlebigen Heizelementen und vielseitiger Programmierung für mehrere Zirkonoxidtypen.

- Wenn Sie ein Boutique-Labor sind, das Ästhetik priorisiert: Betonen Sie Öfen mit außergewöhnlich präziser Temperaturkontrolle und der Flexibilität, langsamere, komplexere Sinterprofile zu fahren.

- Wenn Sie ein Startup mit begrenztem Budget sind: Wägen Sie den anfänglichen Kaufpreis gegen langfristige Betriebskosten wie Energieverbrauch und den Austausch von Heizelementen ab.

Letztendlich wird ein gut ausgewählter Ofen zu einem stillen, zuverlässigen Partner bei der Lieferung konsistenter, hochwertiger Restaurationen für die kommenden Jahre.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegung | Auswirkung auf Praxis/Labor |

|---|---|---|

| Temperaturkontrolle | Präzision und Gleichmäßigkeit der Erwärmung | Gewährleistet konsistente, hochwertige Restaurationen |

| Produktionsvolumen | Kapazität und Geschwindigkeit der Sinterzyklen | Entspricht dem täglichen Workflow-Bedarf an Effizienz |

| Materialkompatibilität | Unterstützung für spezifische Zirkonoxidtypen | Verhindert Fehler und maximiert Materialeigenschaften |

| Sicherheitsmerkmale | Übertemperaturschutz und Zertifizierungen | Schützt Investitionen und gewährleistet die Sicherheit des Personals |

| Langfristige Kosten | Lebensdauer der Heizelemente und Energieeffizienz | Reduziert die Betriebskosten im Laufe der Zeit |

Bereit, die Fähigkeiten Ihres Dentallabors mit einem maßgeschneiderten Zirkonoxid-Sinterofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige Leistung sowie Kosteneinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow optimieren und Ihren Erfolg steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen