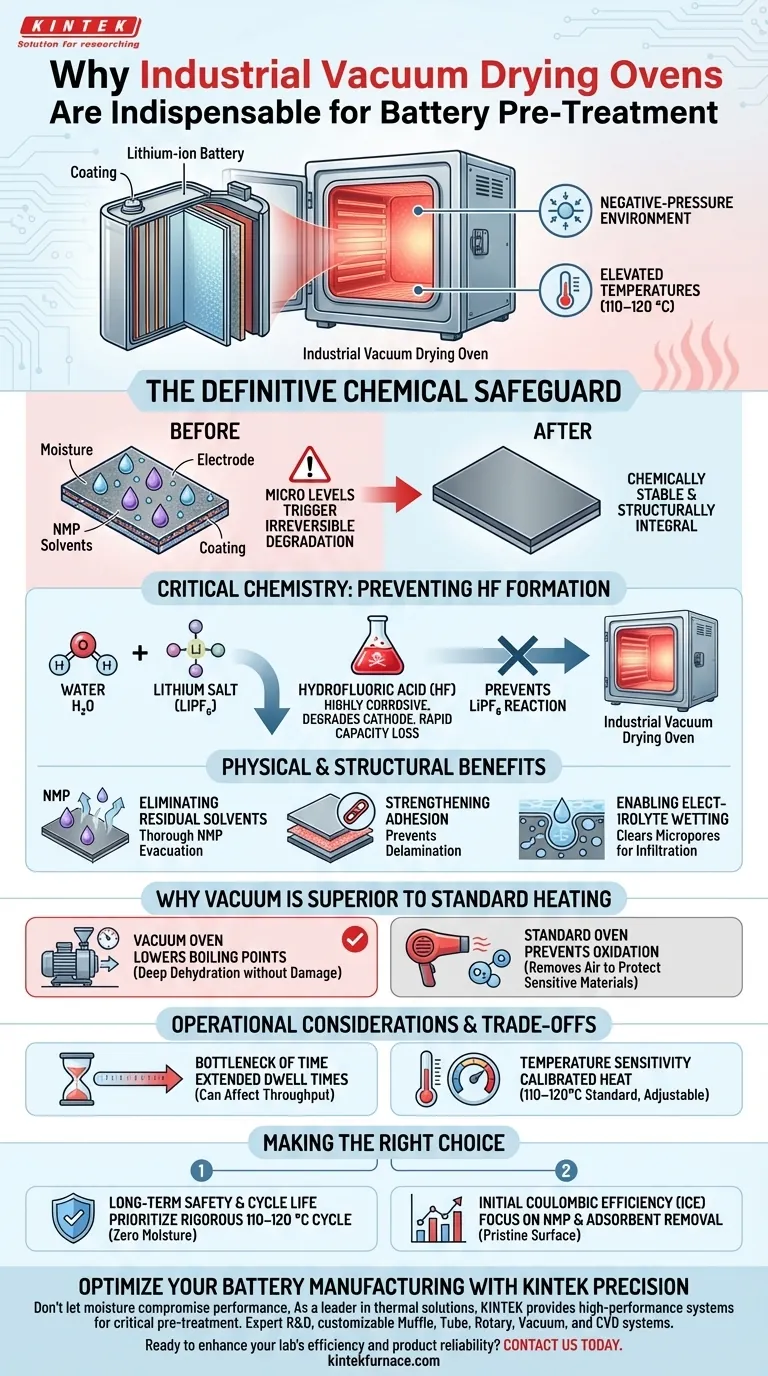

Der industrielle Vakuumtrockenschrank ist der definitive Schutz gegen chemische Verunreinigungen in der Batterieherstellung. Seine Hauptfunktion besteht darin, in einer Unterdruckumgebung bei erhöhten Temperaturen (typischerweise 110–120 °C) Spuren von Feuchtigkeit und Restlösungsmitteln wie NMP aus den Elektrodenfolien zu extrahieren. Dieser Schritt ist unverzichtbar, da selbst mikroskopische Mengen an verbleibendem Wasser irreversible chemische Degradation auslösen, sobald die Batterie versiegelt ist.

Kernbotschaft: Der Vakuumtrockenschrank ist nicht nur ein Trocknungsgerät, sondern ein Gerät zur chemischen Stabilisierung. Durch die Entfernung von Wassermolekülen unter Vakuum verhindert er, dass Feuchtigkeit mit dem Elektrolyten reagiert und Fluorwasserstoffsäure (HF) produziert. Dies gewährleistet die strukturelle Integrität der Elektrode und die langfristige Sicherheit der Batterie.

Die kritische Chemie: Verhinderung der HF-Bildung

Die Feuchtigkeits-Elektrolyt-Reaktion

Feuchtigkeit ist der größte Feind der Lithium-Ionen-Batteriechemie. Wenn Spuren von Wassermolekülen auf der Elektrode verbleiben, reagieren sie mit den Lithiumsalzen im Elektrolyten, insbesondere mit LiPF6.

Die Folgen der Säurebildung

Diese Reaktion erzeugt Fluorwasserstoffsäure (HF), ein hochkorrosives Nebenprodukt. HF greift die Festelektrolyt-Grenzfläche (SEI) an und zersetzt die Kathodenmaterialien, was zu einem schnellen Kapazitätsverlust und potenziellen Sicherheitsrisiken während des Batteriezyklus führt.

Physikalische und strukturelle Vorteile

Entfernung von Restlösungsmitteln

Neben Feuchtigkeit verbleiben nach dem Beschichtungsprozess Lösungsmittel wie N-Methylpyrrolidon (NMP). Der Vakuumtrockenschrank sorgt dafür, dass diese gründlich evakuiert werden.

Stärkung der Haftung

Die gründliche Entfernung dieser flüchtigen Bestandteile stärkt die physikalische Bindung zwischen der aktiven Materialschicht und dem Stromkollektor. Dies verhindert, dass das Elektrodenmaterial während der Expansions- und Kontraktionszyklen des Batteriebetriebs delaminiert.

Ermöglichung der Elektrolytbefeuchtung

Die Tiefentrocknung reinigt die Mikroporen der Elektrodenmaterialien. Diese Porosität ist entscheidend dafür, dass der Elektrolyt vollständig in die Elektrodenarrays eindringen (befeuchten) kann, was den Grenzflächenwiderstand erheblich reduziert und die Leistung verbessert.

Warum Vakuum besser ist als Standarderwärmung

Senkung der Siedepunkte

Durch den Betrieb unter Unterdruck senkt der Ofen den Siedepunkt von Wasser und Lösungsmitteln. Dies ermöglicht eine Tiefentrocknung, ohne dass übermäßige Temperaturen erforderlich sind, die den Binder oder die aktiven Materialien beschädigen könnten.

Verhinderung von Oxidation

Standardöfen verwenden Heißluft, die Sauerstoff auf die Materialoberfläche bringt. Die Vakuumtrocknung entfernt Luft aus der Kammer und verhindert so die Oxidation empfindlicher Materialien (wie Fluorid- oder zinnbasierte Vorläufer), die während der herkömmlichen Erwärmung auftreten kann.

Betriebliche Überlegungen und Kompromisse

Der Engpass Zeit

Tiefentrocknung ist nicht augenblicklich. Um Feuchtigkeit zu entfernen, die in der inneren Struktur der Elektrode eingeschlossen ist, erfordert der Prozess oft lange Verweilzeiten, manchmal über Nacht. Dies kann in Hochgeschwindigkeitsfertigungslinien zu einem Durchsatzengpass führen.

Temperaturempfindlichkeit

Obwohl 110–120 °C ein gängiger Standard sind, muss die Temperatur sorgfältig kalibriert werden. Einige Materialien erfordern niedrigere Temperaturen (z. B. 80 °C), um thermische Degradation zu verhindern, während andere höhere Temperaturen benötigen, um die Reinheit des Endprodukts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vorbehandlungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf langfristiger Sicherheit und Lebensdauer liegt: Priorisieren Sie einen rigorosen Zyklus von 110–120 °C, um sicherzustellen, dass keine Feuchtigkeit zurückbleibt, die HF-Produktion und Elektrolytzersetzung auslösen könnte.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Coulomb-Effizienz (ICE) liegt: Konzentrieren Sie sich auf die gründliche Entfernung von NMP und physikalischen Adsorptionsmitteln, um sicherzustellen, dass die Elektrodenoberfläche für eine optimale Bildung der Festelektrolyt-Grenzfläche (SEI) makellos ist.

Der industrielle Vakuumtrockenschrank verwandelt eine beschichtete Elektrode effektiv von einer Rohkomponente in ein chemisch stabiles System, das für die Endmontage bereit ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Batterieherstellung |

|---|---|

| Vakuumumgebung | Senkt die Siedepunkte von Lösungsmitteln und verhindert die Oxidation empfindlicher Materialien. |

| Feuchtigkeitsentfernung | Verhindert die LiPF6-Reaktion und die Bildung von korrosiver Fluorwasserstoffsäure (HF). |

| Lösungsmittel-Evakuierung | Entfernt NMP gründlich, um die Elektrodenhaftung und Leitfähigkeit zu verbessern. |

| Verbesserte Porosität | Reinigt Mikroporen für überlegene Elektrolytbefeuchtung und geringeren Widerstand. |

| Thermische Präzision | Kalibrierte Wärme (110–120 °C) stabilisiert Chemikalien, ohne Binder zu beschädigen. |

Optimieren Sie Ihre Batterieherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Feuchtigkeit die Leistung und Sicherheit Ihrer Batterie beeinträchtigt. Als führender Anbieter von thermischen Lösungen für Labor und Industrie bietet KINTEK die Hochleistungs-Vakuumtrocknungssysteme, die für kritische Vorbehandlungsprozesse erforderlich sind.

Mit fachkundiger F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Temperatur- und Durchsatzanforderungen angepasst werden können. Ob Sie die Produktion hochskalieren oder die F&E verfeinern, unser Ingenieurteam stellt sicher, dass Ihre Elektroden chemisch stabil und montagebereit sind.

Sind Sie bereit, die Effizienz Ihres Labors und die Zuverlässigkeit Ihrer Produkte zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Hochtemperatur-Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Behnoosh Bornamehr, Volker Presser. High-Performance Lithium-Ion Batteries with High Stability Derived from Titanium-Oxide- and Sulfur-Loaded Carbon Spherogels. DOI: 10.1021/acsami.3c16851

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die technische Bedeutung der Kontrolle der Vakuumleckrate? Gewährleistung von thermischer Stabilität und Reinheit

- Welche Rolle spielt Wasserstoff bei dem Betrieb eines Vakuum-Sinterofens? Erzielen Sie überlegene Sinterqualität und -effizienz

- Wie funktioniert ein Vakuum-Sinterofen? Hochreine Materialverarbeitung erschließen

- Warum wird ein Vakuumtrockenschrank für die Endtrocknung von BC-Fe3O4-Nanopartikeln verwendet? Erhaltung von Reinheit und Porosität

- Welche Schlüsselrolle spielt ein Labor-Vakuumtrockenschrank bei der Verarbeitung von Kathodenelektroden? Gewährleistung maximaler Batteriestabilität

- Warum ist ein Vakuumimprägnierungssystem für Cf-ZrB2-SiC notwendig? Gewährleistung einer Hochleistungsverbundwerkstoffleistung

- Warum ist das Entfernen von Sauerstoff in einem Vakuumofen wichtig? Oxidation verhindern für überragende Metallqualität

- Was sind die primären Prozessziele bei der Behandlung von HEA-Mehrschichtfilmen mit einem Vakuum-Glühofen?