Kurz gesagt: Das Entfernen von Sauerstoff aus einem Vakuumofen ist entscheidend, um Oxidation zu verhindern. Diese chemische Reaktion verschlechtert die Qualität, Festigkeit und Oberfläche von Metallteilen, wenn diese hohen Temperaturen ausgesetzt werden, und erzeugt spröde, kontaminierte Komponenten. Eine Vakuumumgebung eliminiert diese Bedrohung und gewährleistet die Integrität des Endprodukts.

Ein Vakuumofen ist nicht nur eine Frage der Hitze; es geht um Kontrolle. Durch das Entfernen reaktiver Gase wie Sauerstoff schaffen Sie eine chemisch reine Umgebung, in der die Wärmebehandlung die Eigenschaften eines Materials ändern kann, ohne zerstörerische Nebenwirkungen wie Oxidation zu verursachen.

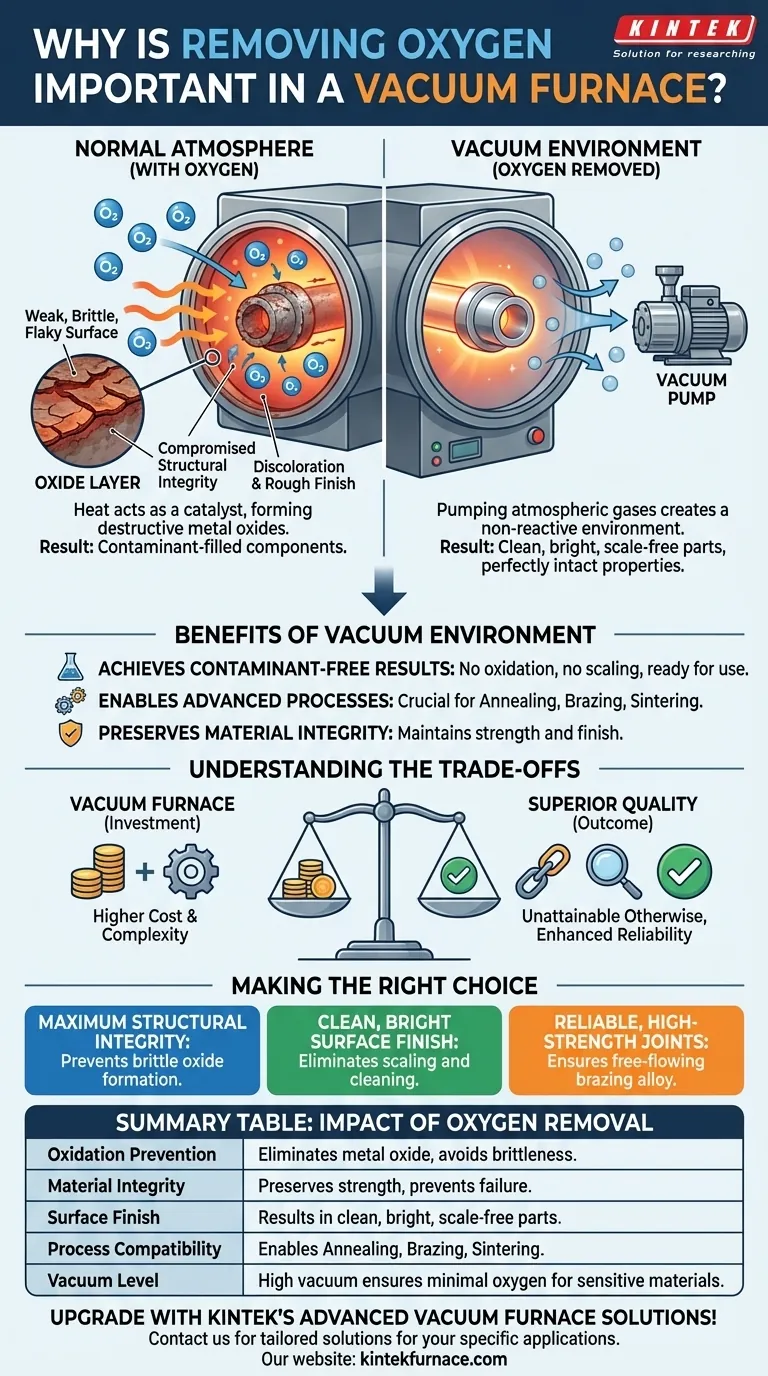

Die zerstörerische Rolle von Sauerstoff bei der Wärmebehandlung

Um die Bedeutung eines Vakuums zu verstehen, müssen wir zunächst erkennen, warum eine normale Atmosphäre der Feind einer hochwertigen Wärmebehandlung ist. Die uns umgebende Luft ist ein reaktives Gemisch, das bei hohen Temperaturen aggressiv wird.

Oxidation bei hohen Temperaturen verstehen

Hitze wirkt als Katalysator für die Oxidation, eine chemische Reaktion, bei der Metallatome Elektronen an Sauerstoffatome abgeben.

Dieser Prozess bildet eine neue Verbindung, ein Metalloxid, auf der Oberfläche des Teils. Diese Oxidschicht unterscheidet sich grundlegend vom Grundmetall.

Die Auswirkungen auf die Materialintegrität

Oxidation ist kein harmloses kosmetisches Problem. Die resultierende Oxidschicht ist oft spröde, schuppig und schwach.

Dies beeinträchtigt die strukturelle Integrität der Komponente und schafft einen Schwachpunkt. Es führt auch zu Verfärbungen und einer rauen Oberflächengüte, was kostspielige und schwierige sekundäre Reinigungsoperationen erfordert.

Warum eine "normale" Atmosphäre ungeeignet ist

Die Zusammensetzung der Umgebungsluft beträgt ungefähr 21 % Sauerstoff. Das Erhitzen eines Metallteils in dieser Umgebung bei hoher Temperatur garantiert eine schnelle und aggressive Oxidation, was den eigentlichen Zweck eines kontrollierten Prozesses wie der Wärmebehandlung untergräbt.

Die Vorteile einer Vakuumumgebung

Durch das Abpumpen von atmosphärischen Gasen aus der Kammer erzeugt ein Vakuumofen eine ideale, nicht-reaktive Umgebung. Dies ermöglicht ein Qualitäts- und Prozessniveau, das in einem Ofen mit offener Atmosphäre unmöglich zu erreichen ist.

Kontaminationsfreie Ergebnisse erzielen

Ein Vakuum entfernt den primären Reaktanten: Sauerstoff. Dies stellt sicher, dass das Material nur durch die präzise gesteuerten Heiz- und Kühlzyklen beeinflusst wird.

Das Ergebnis ist ein sauberes, helles und zunderfreies Teil, das einsatzbereit ist und dessen metallurgische Eigenschaften perfekt intakt sind.

Fortgeschrittene Prozesse ermöglichen

Viele kritische Wärmebehandlungstechniken sind nur im Vakuum möglich, da sie extrem empfindlich auf Verunreinigungen reagieren.

- Glühen: Dieser Prozess macht Metall weich und löst innere Spannungen. Oxidation würde eine harte, spröde Oberfläche erzeugen, was den Zweck zunichtemachen würde.

- Hartlöten: Hierbei werden Bauteile mit einem Füllmetall verbunden. Oxide verhindern, dass der Füllstoff richtig benetzt und in die Verbindung fließt, was zu einer schwachen oder fehlerhaften Verbindung führt.

- Sintern: Hierbei werden Metallpulver zu einer festen Masse verschmolzen. Oxide auf den Pulverpartikeln verhindern die Bildung einer starken, direkten metallurgischen Bindung, wodurch das fertige Teil geschwächt wird.

Die Kompromisse verstehen

Obwohl eine Vakuumumgebung überlegen ist, ist es wichtig, den Kontext und die Einschränkungen zu verstehen. Die Entscheidung für einen Vakuumofen beinhaltet das Abwägen von Kosten, Komplexität und der erforderlichen Endqualität.

Die Kritikalität des Vakuumlevels

"Sauerstoff entfernen" ist kein Alles-oder-Nichts-Ereignis. Die Qualität des Vakuums – gemessen in Einheiten wie Torr oder Millibar – bestimmt, wie viel Rest-Sauerstoff verbleibt.

Für hochsensible Materialien wie Titan oder bestimmte Superlegierungen ist ein Hochvakuum erforderlich, um selbst Spuren von Oxidation zu verhindern. Ein schlechtes oder "weiches" Vakuum ist möglicherweise nicht ausreichend.

Die Kosten-Qualitäts-Gleichung

Vakuumöfen sind komplexer und teurer in Bau, Betrieb und Wartung als atmosphärische Öfen.

Der Kompromiss ist eine klare Investition. Sie akzeptieren höhere Betriebskosten, um überlegene Materialeigenschaften, Reinheit und Prozesszuverlässigkeit zu erzielen, die sonst einfach unerreichbar wären.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungsatmosphäre hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt: Ein Vakuum ist unerlässlich, um die Bildung spröder Oxidschichten zu verhindern, die die Festigkeit des Materials beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberfläche liegt: Das Entfernen von Sauerstoff ist die einzige Möglichkeit, Oberflächenzunder und Verfärbungen zu verhindern, wodurch eine Reinigung nach dem Prozess entfällt.

- Wenn Ihr Hauptaugenmerk auf zuverlässigen, hochfesten Verbindungen durch Hartlöten liegt: Eine Vakuumumgebung ist nicht verhandelbar, um sicherzustellen, dass die Hartlötlegierung frei fließen und eine starke, porenfreie Verbindung herstellen kann.

Letztendlich ist die Kontrolle der Ofenatmosphäre für die moderne Metallurgie ebenso grundlegend wie die Kontrolle der Temperatur selbst.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Sauerstoffentfernung |

|---|---|

| Oxidationsvermeidung | Eliminiert die Bildung von Metalloxiden, vermeidet Sprödigkeit und Kontamination |

| Materialintegrität | Bewahrt die strukturelle Festigkeit und verhindert Schwachstellen in Komponenten |

| Oberflächenbeschaffenheit | Führt zu sauberen, hellen, zunderfreien Teilen ohne Verfärbung |

| Prozesskompatibilität | Ermöglicht fortschrittliche Techniken wie Glühen, Hartlöten und Sintern |

| Vakuumlevel | Hochvakuum gewährleistet minimale Restsauerstoffkonzentration für empfindliche Materialien |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie Eigenfertigung versorgen wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, kontaminationsfreie Ergebnisse und eine verbesserte Prozesszuverlässigkeit liefern. Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte