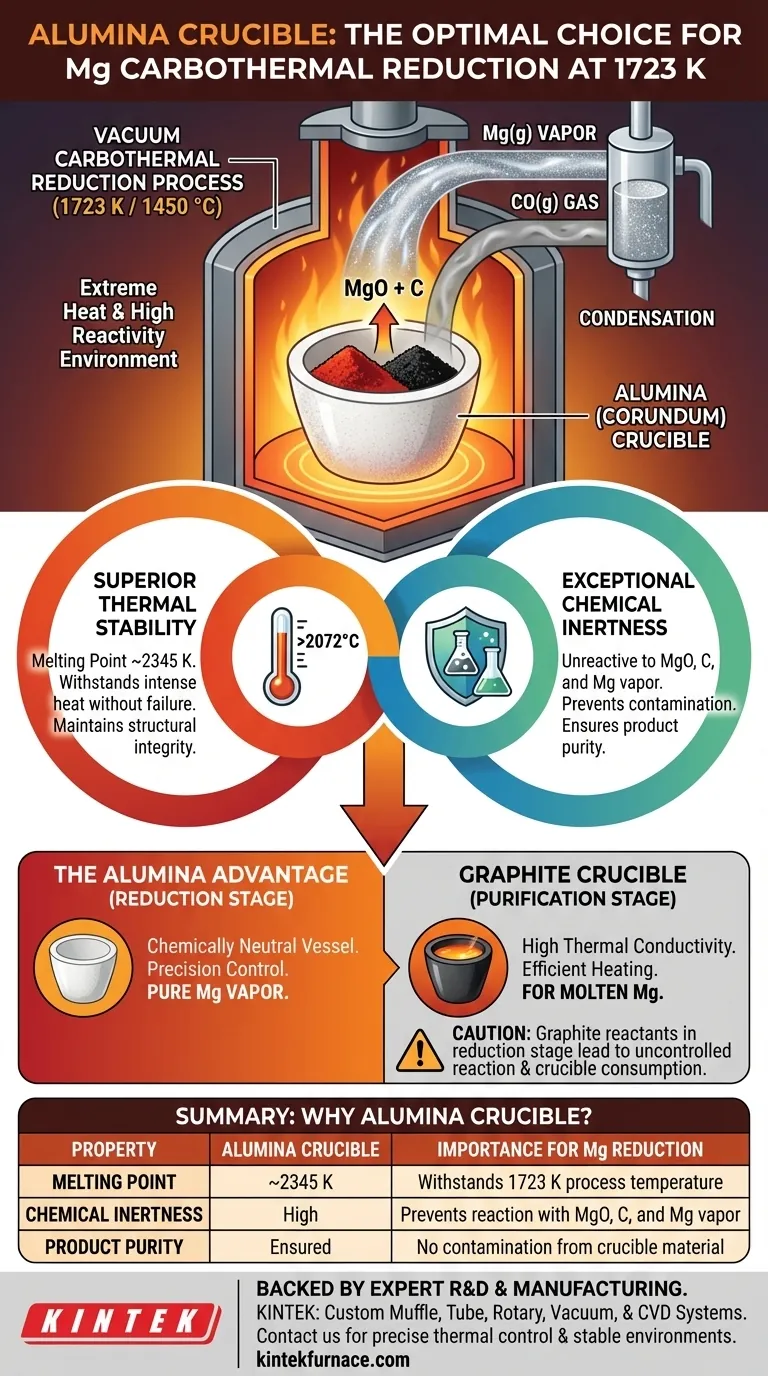

Ein Aluminiumoxid-Tiegel (Korund) wird für die Vakuum-Karbotherm-Reduktion von Magnesium bei extremen Temperaturen wie 1723 K hauptsächlich aus zwei Gründen ausgewählt: seine außergewöhnliche thermische Stabilität und seine chemische Inertheit. Er hält der intensiven Hitze stand, ohne zu schmelzen oder sich zu verformen, und vor allem reagiert er nicht mit dem Magnesiumoxid, dem Kohlenstoff oder dem entstehenden hochreaktiven Magnesiumdampf, wodurch eine Kontamination des Endprodukts verhindert wird.

Der Erfolg jedes metallurgischen Hochtemperaturverfahrens ist grundlegend mit der Wahl seines Reaktionsgefäßes verbunden. Die Wahl eines Aluminiumoxid-Tiegels ist eine strategische Entscheidung, um eine chemisch neutrale und strukturell stabile Umgebung zu schaffen, die sicherstellt, dass die Reaktion sauber abläuft und das entstehende Produkt rein ist.

Die kritischen Anforderungen des Prozesses

Um die Materialwahl zu verstehen, müssen wir zunächst die Härte der Betriebsumgebung würdigen. Die Karbotherm-Reduktion von Magnesiumoxid ist kein schonender Prozess.

Extreme Temperatur

Bei 1723 K (1450 °C) würden die meisten gängigen Materialien schmelzen, erweichen oder versagen. Das Reaktionsgefäß muss einen sehr hohen Schmelzpunkt haben und seine strukturelle Integrität unter diesen anspruchsvollen thermischen Belastungen beibehalten.

Hochreaktive Umgebung

Der Prozess umfasst Magnesiumoxid (MgO), Kohlenstoff (C) und das Produkt, Magnesiumdampf (Mg). Bei dieser Temperatur ist Magnesiumdampf extrem reaktiv. Der Tiegel muss als inertes Gefäß fungieren und chemischen Angriffen aller Komponenten widerstehen.

Vakuum-Bedingungen

Die Reaktion wird unter Vakuum durchgeführt, um die Entfernung des entstehenden Magnesiumdampfes zu erleichtern. Das Tiegelmaterial muss unter diesen Bedingungen mit niedrigem Druck stabil sein und darf sich nicht zersetzen oder Gase abgeben, die den Prozess stören könnten.

Warum Aluminiumoxid die optimale Wahl ist

Aluminiumoxid (Al₂O₃) in seiner kristallinen Form Korund besitzt eine einzigartige Kombination von Eigenschaften, die es für diese spezielle Anwendung ideal geeignet machen.

Überlegene thermische Stabilität

Aluminiumoxid hat einen Schmelzpunkt von etwa 2345 K (2072 °C), weit über der Betriebstemperatur. Dies stellt sicher, dass es während des gesamten Reduktionsprozesses ein festes, stabiles Gefäß bleibt.

Außergewöhnliche chemische Inertheit

Dies ist der kritischste Faktor. Aluminiumoxid ist ein sehr stabiles Oxid. Es hat nur einen sehr geringen thermodynamischen Anreiz, mit dem Magnesiumoxid-Reaktanten oder dem Kohlenstoff-Reduktionsmittel zu reagieren.

Am wichtigsten ist, dass es gegenüber dem Magnesiumdampf-Produkt inert ist. Jede Reaktion zwischen dem Tiegel und dem Magnesium würde Verunreinigungen (wie Aluminium) in das Endprodukt einbringen und das Ziel der Herstellung von reinem Magnesium zunichtemachen.

Gewährleistung der Produktreinheit

Indem der Aluminiumoxid-Tiegel als chemisch unsichtbarer Beobachter fungiert, stellt er sicher, dass die Reaktion MgO + C → Mg(g) + CO(g) ohne Nebenreaktionen mit dem Behälter abläuft. Dies ist entscheidend für die Erzielung von hochreinem Magnesium.

Verständnis der Kompromisse: Aluminiumoxid vs. Graphit

Während Aluminiumoxid für den Reduktionsschritt ideal ist, ist es aufschlussreich, es mit einem anderen Hochtemperaturmaterial zu vergleichen, das häufig in der Magnesiumverarbeitung verwendet wird: Graphit.

Das Argument für ein inertes Gefäß (Aluminiumoxid)

Für die anfängliche Karbotherm-Reduktion ist ein inertes Gefäß von größter Bedeutung. Das Ziel ist, das genaue Verhältnis von Magnesiumoxid zu Kohlenstoff zu kontrollieren. Die Verwendung eines Tiegels, der nicht an der Reaktion teilnimmt, wie Aluminiumoxid, ermöglicht diese präzise Kontrolle.

Wann Graphit die Wahl wird

Graphit-Tiegel werden häufig im nächsten Schritt verwendet: der Vakuumdestillation oder Reinigung von Rohmagnesium. In diesem Zusammenhang ist der Reaktant geschmolzenes Magnesium, nicht Magnesiumoxid.

Graphit reagiert nicht mit geschmolzenem Magnesium und bietet den entscheidenden Vorteil einer hohen Wärmeleitfähigkeit. Dies ermöglicht eine effizientere und gleichmäßigere Erwärmung, was für einen stabilen Destillationsprozess entscheidend ist.

Das Risiko der Verwendung von Graphit für die Reduktion

Die Verwendung eines Graphit-Tiegels für die anfängliche MgO + C-Reduktion wäre problematisch. Der Tiegel selbst besteht aus Kohlenstoff, einem der Reaktanten. Dies würde eine präzise Kontrolle der Reaktionsstöchiometrie unmöglich machen und zur Zersetzung und Verbrauch des Tiegels selbst führen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des Tiegelmaterials wird ausschließlich durch die spezifischen chemischen und thermischen Anforderungen der Prozessstufe bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Karbotherm-Reduktion eines Oxids liegt: Aluminiumoxid ist die überlegene Wahl, da seine chemische Inertheit Produktkontaminationen verhindert und eine präzise Reaktionskontrolle gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der anschließenden Reinigung von geschmolzenem Metall durch Destillation liegt: Graphit wird oft wegen seiner ausgezeichneten Wärmeleitfähigkeit und seiner Stabilität mit dem geschmolzenen Metall bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Die überlegene Wärmeübertragung von Graphit ist ein erheblicher Vorteil, kann aber nur in Prozessen genutzt werden, bei denen es chemisch mit allen Reaktanten und Produkten kompatibel ist.

Letztendlich ist die Wahl des richtigen Materials ein grundlegender Schritt, der die Reinheit des Produkts und den Erfolg des gesamten Betriebs bestimmt.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxid-Tiegel | Bedeutung für die Mg-Reduktion |

|---|---|---|

| Schmelzpunkt | ~2345 K | Hält der Prozesstemperatur von 1723 K stand |

| Chemische Inertheit | Hoch | Verhindert Reaktion mit MgO, C und Mg-Dampf |

| Produktreinheit | Gewährleistet | Keine Kontamination durch Tiegelmaterial |

Benötigen Sie einen Hochtemperatur-Ofen für anspruchsvolle Prozesse wie die Karbotherm-Reduktion?

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Unsere Laboröfen bieten die präzise thermische Kontrolle und stabile Umgebung, die für kritische Anwendungen erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Produktreinheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen