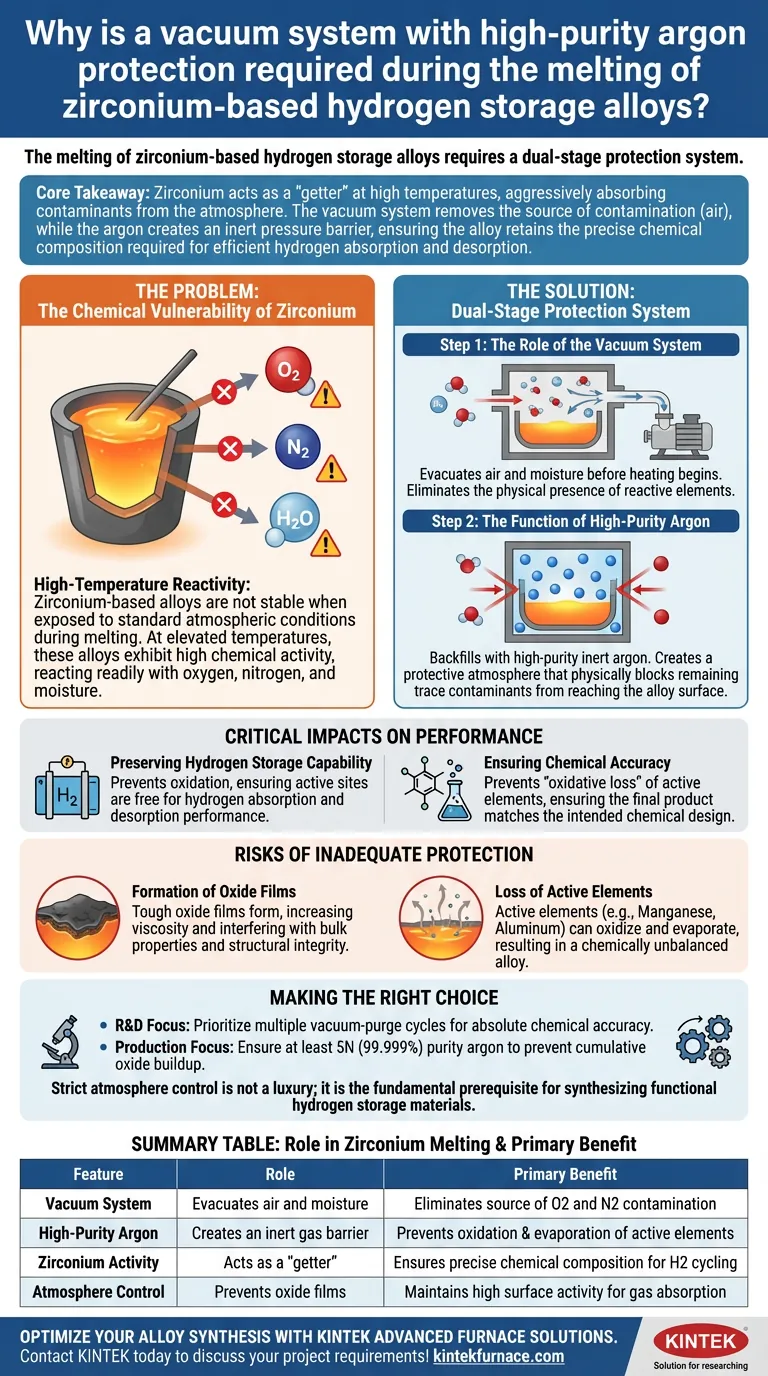

Das Schmelzen von zirkoniumbasierten Wasserstoffspeicherlegierungen erfordert ein zweistufiges Schutzsystem, da Zirkonium bei hohen Temperaturen außergewöhnlich chemisch aktiv ist. Ohne ein Vakuum zur Evakuierung von Luft und hochreines Argon als Schutzschild würde die geschmolzene Legierung schnell mit Sauerstoff, Stickstoff und Wasserdampf reagieren und die Fähigkeit des Materials, zu funktionieren, zerstören.

Kernbotschaft Zirkonium wirkt bei hohen Temperaturen als "Getter", der Verunreinigungen aus der Atmosphäre aggressiv aufnimmt. Das Vakuumsystem entfernt die Verunreinigungsquelle (Luft), während das Argon eine inerte Druckbarriere bildet, die sicherstellt, dass die Legierung die präzise chemische Zusammensetzung für eine effiziente Wasserstoffaufnahme und -abgabe beibehält.

Die chemische Anfälligkeit von Zirkonium

Reaktivität bei hohen Temperaturen

Zirkoniumbasierte Legierungen sind bei Einwirkung von normalen atmosphärischen Bedingungen während des Schmelzens nicht stabil.

Bei erhöhten Temperaturen weisen diese Legierungen eine hohe chemische Aktivität auf und reagieren leicht mit Sauerstoff, Stickstoff und Feuchtigkeit.

Die Rolle des Vakuumsystems

Die erste Verteidigungslinie ist das Vakuumsystem.

Bevor die Erwärmung beginnt, muss die Ofenkammer evakuiert werden, um Luft und Restfeuchtigkeit zu entfernen.

Dieser Schritt eliminiert die physikalische Anwesenheit reaktiver Elemente, die sich sonst mit dem Zirkonium verbinden würden.

Die Funktion von hochreinem Argon

Sobald die Luft entfernt ist, wird die Kammer mit hochreinem Argon gefüllt.

Argon ist ein inertes Gas, d. h. es reagiert chemisch nicht mit dem geschmolzenen Metall.

Dies schafft eine schützende Atmosphäre, die physikalisch jegliche verbleibenden Spuren von Verunreinigungen daran hindert, die Legierungsoberfläche zu erreichen.

Entscheidende Auswirkungen auf die Leistung

Erhaltung der Wasserstoffspeicherfähigkeit

Der Hauptzweck dieser Legierungen ist die Aufnahme und Abgabe von Wasserstoff.

Wenn die Legierung während des Schmelzens oxidiert, werden die aktiven Stellen auf der Oberfläche des Materials durch Oxidschichten blockiert.

Laut den primären technischen Daten ist die Verhinderung dieser Kontamination unerlässlich, um die nachfolgende Wasserstoffaufnahme- und -abgabeleistung der Legierung aufrechtzuerhalten.

Gewährleistung der chemischen Genauigkeit

Die Leistung der Legierung hängt von einem präzisen Verhältnis der Elemente ab.

Ohne eine inerte Atmosphäre können aktive Elemente in der Mischung einem "oxidativen Verlust" unterliegen, d. h. sie verbrennen während des Schmelzvorgangs.

Argonschutz stellt sicher, dass das Endprodukt dem beabsichtigten chemischen Design entspricht und verhindert Verschiebungen der Phasenumwandlungstemperaturen.

Verständnis der Risiken unzureichenden Schutzes

Bildung von Oxidschichten

Wenn Sauerstoff nicht vollständig ausgeschlossen wird, können sich zähe Oxidschichten auf der Oberfläche der Schmelze bilden.

Wie in vergleichenden Metallstudien festgestellt wurde, haben diese Filme eine hohe Viskosität und beeinträchtigen die Masseneigenschaften des Metalls.

Dies kann zu inkonsistenten Messdaten und strukturellen Schwächen in der erstarrten Legierung führen.

Verlust von aktiven Elementen

Zirkonium wird oft mit anderen aktiven Elementen (wie Mangan oder Aluminium) legiert, um die Leistung anzupassen.

Diese Elemente sind ebenfalls anfällig für Oxidation und Verdampfung bei hoher Hitze.

Wenn kein hochreines Argon verwendet wird, entsteht eine chemisch unausgeglichene Legierung, die möglicherweise für Wasserstoffspeicheranwendungen unbrauchbar ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer zirkoniumbasierten Legierungen zu gewährleisten, beachten Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie mehrere Vakuum-Spülzyklen vor dem Schmelzen, um die absolute chemische Genauigkeit Ihres Mehrkomponentendesigns zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Stellen Sie sicher, dass Ihre Argonversorgung mindestens 5N (99,999 %) Reinheit aufweist, um eine kumulative Oxidbildung zu verhindern, die die Leistung des Wasserstoffkreislaufs im Laufe der Zeit beeinträchtigt.

Eine strenge Atmosphärenkontrolle ist kein Luxus; sie ist die grundlegende Voraussetzung für die Synthese funktioneller Wasserstoffspeichermaterialien.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Schmelzen von Zirkonium | Hauptvorteil |

|---|---|---|

| Vakuumsystem | Evakuiert Luft und Feuchtigkeit aus dem Ofen | Eliminiert die Quelle von O2- und N2-Kontamination |

| Hochreines Argon | Bildet eine inerte Gasdruckbarriere | Verhindert Oxidation und Verdampfung aktiver Elemente |

| Zirkoniumaktivität | Wirkt bei hohen Temperaturen als "Getter" | Gewährleistet präzise chemische Zusammensetzung für H2-Kreisläufe |

| Atmosphärenkontrolle | Verhindert die Bildung viskoser Oxidschichten | Erhält hohe Oberflächenaktivität für Gasabsorption |

Optimieren Sie Ihre Legierungssynthese mit KINTEK Advanced Furnace Solutions

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen die Qualität Ihrer Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende Vakuum-, CVD- und kundenspezifische Hochtemperatur-Ofensysteme, die speziell für den Umgang mit chemisch aktiven Materialien wie Zirkonium entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Experten für F&E und Fertigung: Präzisionsgefertigte Systeme für anspruchsvollste Laborumgebungen.

- Totale Atmosphärenkontrolle: Überlegene Vakuumintegrität und Gasversorgungssysteme mit hoher Reinheit.

- Kundenspezifische Lösungen: Maßgeschneiderte Konfigurationen für Muffel-, Rohr-, Dreh- und Vakuumsysteme, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre Legierungen die maximale Wasserstoffaufnahmeleistung beibehalten. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Achieving Anti‐Disproportionation Performance Enhancement and Distorted Inverse‐Disproportionation Reaction Correction of Zr<sub>2</sub>Fe‐Based Hydrogen Isotope Storage Alloys via Element Substitution. DOI: 10.1002/advs.202507722

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist ein Vakuumsinterofen? Erzielen Sie hochreine, dichte Materialien

- Was sind die Hauptfunktionen von Vakuumöfen? Erzielen Sie überragende Reinheit und Kontrolle bei Hochtemperaturprozessen

- Was ist der Zweck der industriellen Beheizung während nicht-produktiver Vakuum-Entgasungsphasen? Schützen Sie Ihre Anlagen

- Was sind die wichtigsten Vorteile des Vakuumlötens? Erzielen Sie starke, saubere Verbindungen für komplexe Baugruppen

- Welche Industrien profitieren von Hochvakuum-Schmelzöfen? Entdecken Sie Reinheit für Luft- und Raumfahrt, Biomedizin & mehr

- Wie trägt ein Vakuumtrockenschrank zur Bildung von Festkörperelektrolytfilmen bei? Verbesserung der Filmdichte und -reinheit

- Was ist die Bedeutung eines automatisierten Druckregelsystems in einer Vakuumkammer? Optimieren Sie das Plasma-Nitrieren

- Warum ist die Auswahl der Isolierschichtmaterialien für das Design von Vakuum-Sinteröfen entscheidend? Steigerung der thermischen Effizienz