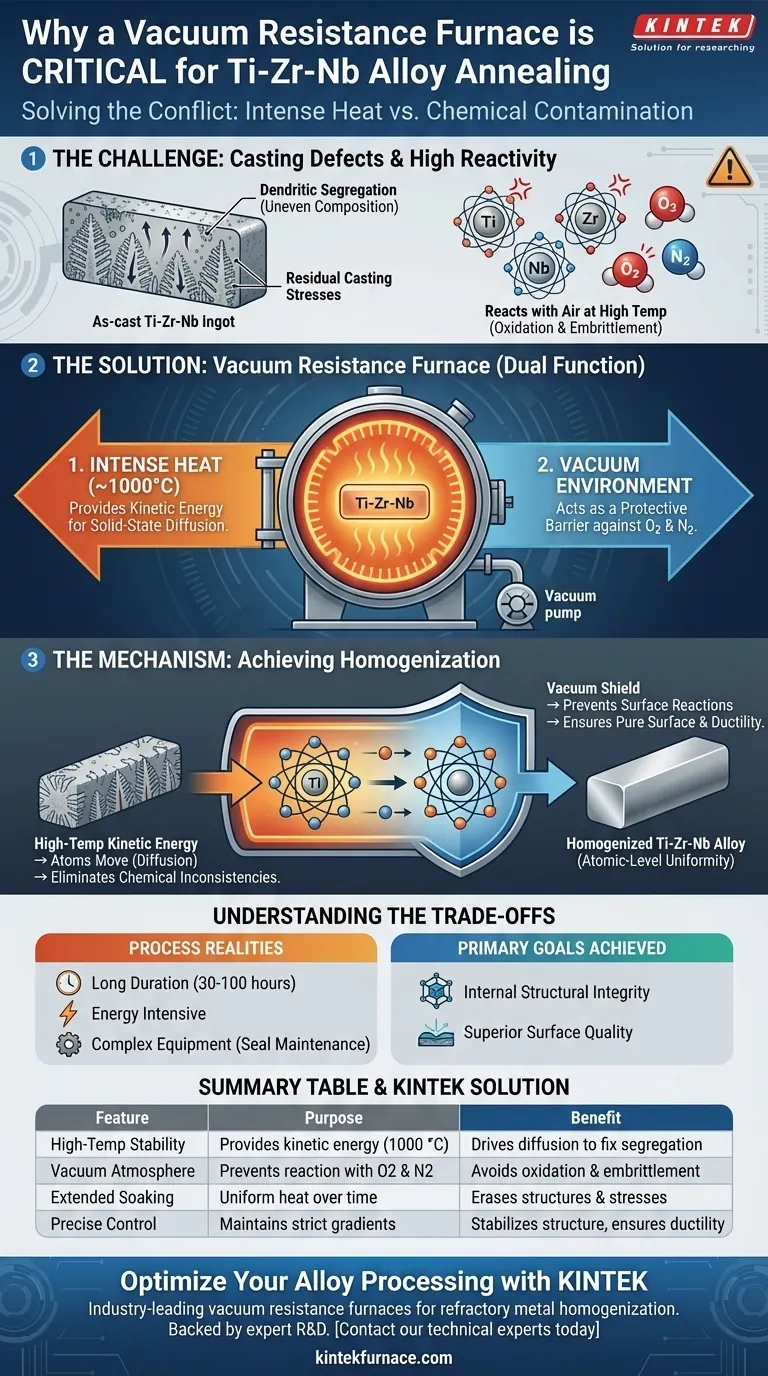

Ein Vakuum-Widerstandsofen ist entscheidend für das Hochtemperatur-Homogenisierungsglühen von Ti-Zr-Nb-Legierungsin-gots, da er zwei widersprüchliche Anforderungen löst: intensive Hitze anzuwenden und gleichzeitig chemische Kontamination zu verhindern. Diese Ausrüstung bietet eine stabile thermische Umgebung (ca. 1000 °C), um die Diffusion im Festkörper zu fördern und chemische Ungleichmäßigkeiten zu beseitigen, während gleichzeitig ein Vakuum aufrechterhalten wird, um zu verhindern, dass die hochreaktive Legierungsoberfläche oxidiert oder spröde wird.

Die Kernfunktion dieses Ofens besteht darin, die durch das Gießen verursachten internen Strukturdefekte zu reparieren, ohne neue Oberflächenfehler einzuführen. Er nutzt die kinetische Energie bei hoher Temperatur, um chemische Segregationen zu glätten, und nutzt ein Vakuum, um die reaktiven Metalle vor den schädlichen Auswirkungen von Luft zu schützen.

Die Herausforderung beim Gießen von Ti-Zr-Nb-Legierungen

Die Entstehung dendritischer Segregation

Während des anfänglichen Schmelz- und Erstarrungsprozesses frieren Legierungen nicht gleichmäßig ein. Dies führt zu dendritischer Segregation, bei der die chemische Zusammensetzung zwischen dem Zentrum eines Korns und seiner Grenze erheblich variiert.

Restspannungen aus dem Guss

Die schnelle Abkühlung beim Gießen führt oft zu erheblichen internen mechanischen Spannungen. Ohne Behandlung können diese Restspannungen bei nachfolgenden Verarbeitungsschritten zu Verformungen oder Brüchen führen.

Wie der Vakuum-Widerstandsofen das Problem löst

Förderung der Diffusion im Festkörper

Um Segregationen zu beseitigen, müssen sich die Atome innerhalb der Legierung physikalisch bewegen, um eine gleichmäßige Verteilung zu erreichen. Der Ofen liefert die präzise, konstante hohe Temperatur (z. B. 1000 °C), die erforderlich ist, um den Atomen genügend kinetische Energie für die Diffusion im Festkörper zu verleihen.

Beseitigung chemischer Inkonsistenzen

Durch die Aufrechterhaltung dieser hohen Temperatur über einen langen Zeitraum stellt der Ofen sicher, dass die interne chemische Zusammensetzung konsistent wird. Dieser Prozess löscht effektiv die Nichtgleichgewichtsstrukturen, die während des Schmelzens gebildet wurden, und stabilisiert die Phasenstruktur der Legierung.

Verhinderung von Umweltreaktionen

Titan, Zirkonium und Niob sind hochreaktive hochschmelzende Metalle. Wenn sie bei 1000 °C an der Luft erhitzt würden, würden sie sofort mit Sauerstoff und Stickstoff reagieren, was zu schwerer Oxidation und Versprödung führen würde.

Schutz der Oberfläche

Die Vakuumumgebung wirkt als Schutzbarriere. Sie ermöglicht es der Legierung, die notwendige Langzeit-Wärmebehandlung durchzuführen, ohne mit Luft zu reagieren, und stellt sicher, dass die Oberfläche rein bleibt und das Material seine mechanische Integrität behält.

Verständnis der Kompromisse

Prozessdauer und Energie

Die vollständige Homogenisierung ist nicht augenblicklich; sie erfordert oft verlängerte "Haltezeiten" (möglicherweise 30 bis 100 Stunden), um eine ausreichende Diffusion zu ermöglichen. Dies macht den Prozess im Vergleich zu einfachen Spannungsentlastungsbehandlungen energieintensiv und zeitaufwendig.

Komplexität der Ausrüstung

Vakuum-Widerstandöfen sind deutlich komplexer als herkömmliche atmosphärische Öfen. Sie erfordern eine strenge Wartung von Vakuumdichtungen und Pumpen, um sicherzustellen, dass die sauerstofffreie Umgebung während des Heizzyklus niemals beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Ihr Prozess diese spezielle Ausrüstung erfordert, berücksichtigen Sie Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf der internen strukturellen Integrität liegt: Der Ofen ist erforderlich, um die Diffusion zu steuern, die zur Beseitigung dendritischer Segregationen und Restspannungen aus dem Guss erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Die Vakuumfähigkeit ist nicht verhandelbar, um die Oxidation und Versprödung zu verhindern, die beim Erhitzen von Ti-Zr-Nb-Legierungen an der Luft auftreten.

Durch die strenge Kontrolle von Temperatur und Atmosphäre stellen Sie sicher, dass die Legierung eine atomare Gleichmäßigkeit erreicht und gleichzeitig ihre Duktilität für die zukünftige Verwendung bewahrt.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Ti-Zr-Nb-Glühung | Vorteil für die Legierungsleistung |

|---|---|---|

| Hochtemperaturstabilität | Liefert kinetische Energie (1000 °C) | Treibt die Diffusion im Festkörper zur Behebung von Segregationen an |

| Vakuumatmosphäre | Verhindert Reaktion mit O2 und N2 | Vermeidet Oberflächenoxidation und Materialversprödung |

| Verlängertes Halten | Gleichmäßige Hitze über 30-100 Stunden | Löscht dendritische Strukturen und interne Spannungen aus |

| Präzise Steuerung | Aufrechterhaltung strenger Temperaturgradienten | Stabilisiert die Phasenstruktur und gewährleistet die Duktilität |

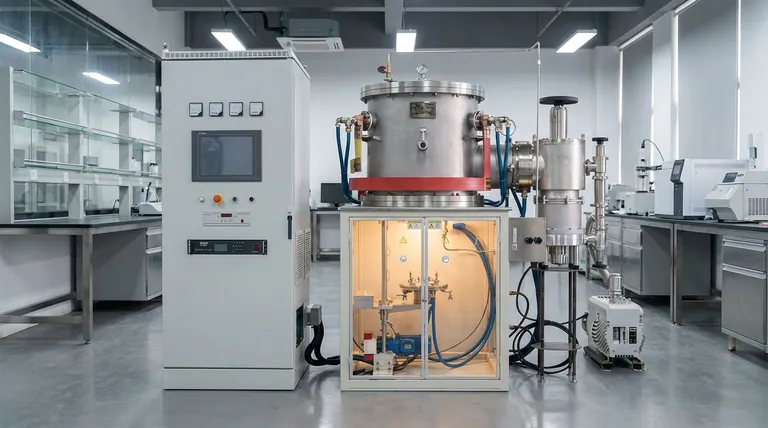

Optimieren Sie Ihre Legierungsverarbeitung mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer Ti-Zr-Nb-Legierungen mit minderwertigen Heizumgebungen. KINTEK bietet branchenführende Vakuum-Widerstandöfen, die für die anspruchsvollen Anforderungen der Homogenisierung von hochschmelzenden Metallen ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standardlaborgeräte oder eine vollständig kundenspezifische Lösung für einzigartige Hochtemperaturanwendungen benötigen, KINTEK stellt sicher, dass Ihre Materialien atomare Gleichmäßigkeit ohne chemische Kontamination erreichen.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche kritische Funktion erfüllt Argon in der Sinterung von Ti2AlN-Keramiken? Gewährleistung der Phasenreinheit und Verhinderung von Oxidation

- Welche kritischen Bedingungen bietet eine Vakuum-Sinteranlage für SiCf/Al-Mg? Optimieren Sie die Erstarrung Ihrer Verbundwerkstoffe

- Was sind gängige Arten von Vakuumöfen? Entdecken Sie ihre Anwendungen und Vorteile

- Welche Pumpenkombination wird typischerweise für Vakuumsinteröfen verwendet? Steigern Sie die Effizienz mit Drehschieber- und Wälzkolbenpumpen

- Welche Charakterisierungs- und Prüfeinrichtungen unterstützen das Vakuumlöten? Gewährleistung der Verbindungsfestigkeit für kritische Anwendungen

- Warum erfordert die Simulation der Destillation von Magnesiumlegierungen eine hohe Präzision? Vakuum für Reinheit meistern

- Warum ist ein Hochvakuum-Wärmebehandlungsofen für die Vakuumglühung von HEA-Beschichtungen unerlässlich? Gewährleistung der chemischen Stabilität

- Warum ist es notwendig, poröse Kohlenstoffproben vor der Elektrodenbeschichtung in einem Vakuumtrockenschrank bei 90 °C zu behandeln?