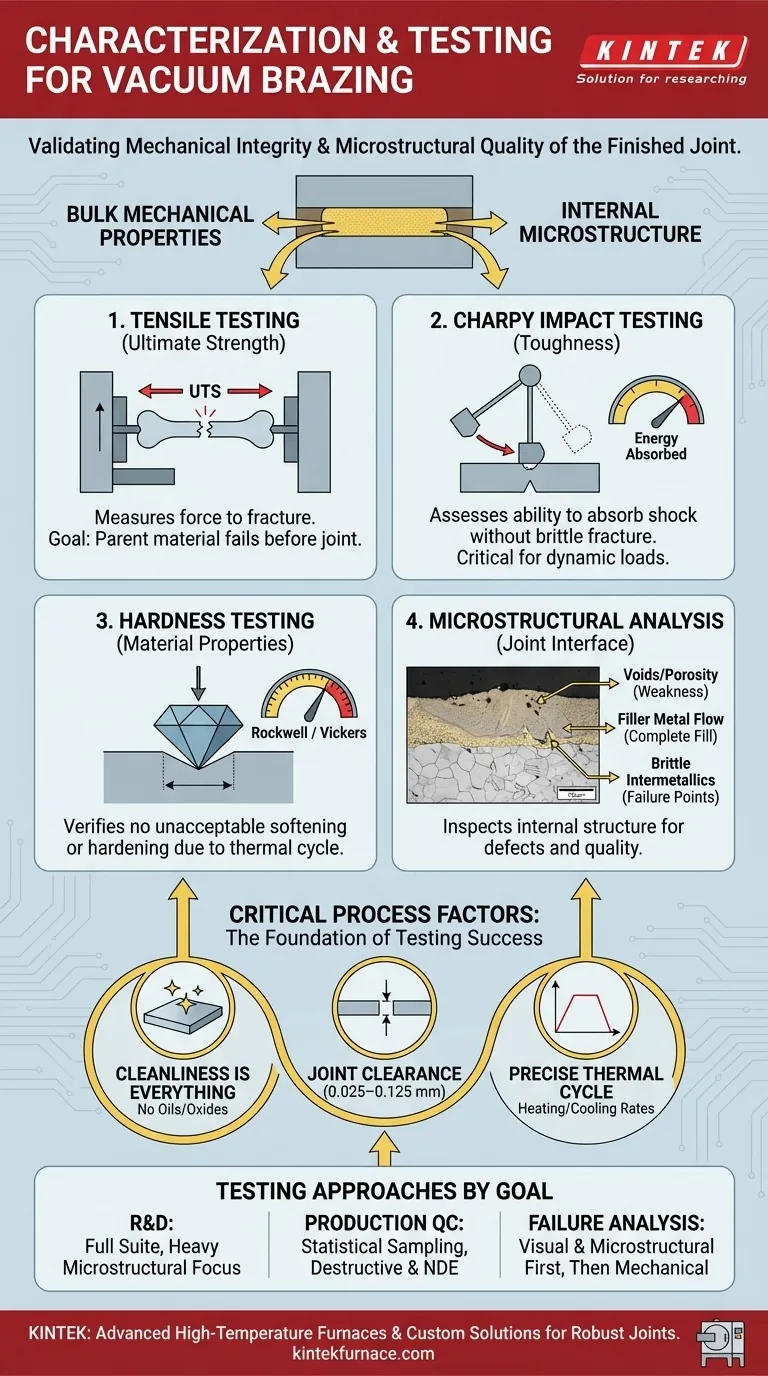

Für das Vakuumlöten dienen die primären Charakterisierungs- und Prüfeinrichtungen dazu, die mechanische Integrität und die mikrostrukturelle Qualität der fertigen Verbindung zu validieren. Dies beinhaltet eine Kombination aus zerstörenden Prüfungen, die Festigkeit und Zähigkeit messen, einschließlich Zugversuchen, Charpy-Kerbschlagbiegeversuchen sowie sowohl Makro- als auch Mikrohärteprüfungen. Diese Methoden stellen sicher, dass das gelötete Bauteil die präzisen technischen Spezifikationen für seine Anwendung erfüllt und verifizieren, dass der Fügeprozess keine Schwachstellen oder unbeabsichtigten Materialänderungen eingeführt hat.

Das Kernproblem besteht nicht nur darin, Prüfgeräte aufzulisten, sondern zu verstehen, dass die Prüfung die letzte, kritische Validierung in einem Prozess ist, bei dem der Erfolg lange vor dem Eintritt des Teils in den Ofen bestimmt wird. Eine effektive Prüfung bestätigt, dass die akribische Kontrolle über das Verbindungsdesign, die Sauberkeit und den thermischen Zyklus ein zuverlässiges und robustes Bauteil hervorgebracht hat.

Warum Prüfung eine Säule des erfolgreichen Lötens ist

Vakuumlöten wird häufig in hochriskanten Industrien wie der Luft- und Raumfahrt, der Medizintechnik und der Energiebranche eingesetzt, wo ein Bauteilversagen schwerwiegende Folgen haben kann. Die Prüfung ist nicht nur eine Qualitätskontrolle; sie ist ein wesentlicher Bestandteil der Prozessentwicklung, Zertifizierung und der fortlaufenden Qualitätssicherung.

Die Anforderungen kritischer Anwendungen

Anwendungen wie Gasturbinen, Kraftstoff- und Hydrauliksysteme sowie Satellitenkomponenten verlassen sich auf das Vakuumlöten wegen seiner Fähigkeit, starke, dichte Verbindungen mit minimaler Verformung zu erzeugen. Diese Komponenten müssen extremen Temperaturen, Drücken und Vibrationen standhalten. Die Prüfung liefert den objektiven Nachweis, dass die gelötete Verbindung diesen Betriebsbedingungen standhalten kann.

Von der Prozessentwicklung zur Produktionskontrolle

Während der Forschung und Entwicklung hilft eine vollständige Reihe von Tests Ingenieuren, Parameter wie Ofentemperatur, Haltezeiten und die Auswahl der Fülllegierung zu optimieren. Für die Produktion stellt eine strategische Auswahl dieser Tests auf statistischer Basis sicher, dass der Prozess stabil bleibt und weiterhin Teile produziert, die dem ursprünglichen, validierten Standard entsprechen.

Schlüsselmethoden zur Charakterisierung und Prüfung

Die erforderlichen Tests können in solche unterteilt werden, die die mechanischen Eigenschaften der Verbindung messen, und solche, die ihre innere Struktur auf mikroskopischer Ebene untersuchen.

Zugversuch: Messung der Zugfestigkeit

Ein Zugversuch beinhaltet das Auseinanderziehen einer Probe der gelöteten Verbindung, bis sie bricht. Dies misst direkt die ultimative Zugfestigkeit (UTS) der Verbindung. Ziel ist es oft, dass das Grundmaterial vor der Lötverbindung versagt, was beweist, dass die Verbindung nicht das schwächste Glied in der Baugruppe ist.

Charpy-Kerbschlagbiegeversuch: Bewertung der Zähigkeit

Der Charpy-Test misst die Fähigkeit eines Materials, einen plötzlichen Stoß oder eine Schlagbelastung ohne Bruch zu absorbieren. Ein Pendel schlägt auf eine gekerbte Probe der gelöteten Verbindung, und die während des Bruchs absorbierte Energie zeigt deren Zähigkeit an. Dies ist entscheidend für Komponenten, die dynamischen Kräften ausgesetzt sein können oder bei niedrigen Temperaturen betrieben werden, wo Materialien spröde werden können.

Härteprüfung: Überprüfung der Materialeigenschaften

Der thermische Zyklus des Lötens kann die Härte – und damit die Festigkeit und Verschleißfestigkeit – der Grundmaterialien in der Nähe der Verbindung verändern. Die Härteprüfung, unter Verwendung von Methoden wie Rockwell oder Vickers, drückt einen kleinen Eindringkörper in das Material. Dieser Test überprüft, ob die Wärmebehandlung die Grundmaterialien nicht unzulässig erweicht oder verhärtet hat.

Mikrostrukturelle Analyse: Untersuchung der Verbindungsgrenzfläche

Dies ist wohl die aufschlussreichste Form der Prüfung. Ein Querschnitt der gelöteten Verbindung wird geschnitten, poliert und chemisch geätzt, um seine innere Struktur unter einem Mikroskop sichtbar zu machen. Diese metallographische Analyse kann Folgendes identifizieren:

- Hohlräume oder Porosität: Lücken, die die Verbindung schwächen und zu Undichtigkeiten führen können.

- Fluss des Füllmaterials: Bestätigt, dass die Legierung den gesamten Fugenspalt korrekt gefüllt hat.

- Spröde intermetallische Verbindungen: Unerwünschte chemische Verbindungen, die sich an der Grenzfläche zwischen Füll- und Grundmaterial bilden können und einen häufigen Versagenspunkt darstellen.

Diese Analyse wird oft mit der Mikrohärteprüfung kombiniert, die einen sehr kleinen Eindringkörper verwendet, um Härteschwankungen über die mikroskopische Verbindungsgrenzfläche zu messen und spröde Zonen präzise zu identifizieren.

Verständnis der kritischen Prozessfaktoren

Keine Menge an Tests kann eine Verbindung retten, die aufgrund schlechter Vorbereitung oder Prozesskontrolle zum Versagen verurteilt war. Die Ergebnisse der oben genannten Tests sind direkte Reflexionen darüber, wie gut die vorhergehenden Schritte verwaltet wurden.

Das Prinzip "Sauberkeit ist alles"

Erfolgreiches Vakuumlöten ist ohne makellos saubere Teile und Montageumgebungen unmöglich. Jegliche Öle, Oxide oder Verunreinigungen verhindern, dass das Füllmaterial die Grundmaterialien richtig benetzt und daran haftet, was zu Hohlräumen und einer schwachen Verbindung führt, die bei der Prüfung versagen wird.

Die Kritikalität des Fugenspalts

Der Spalt zwischen den zu verbindenden Teilen – der Fugenspalt – ist ein kritischer Designparameter, der typischerweise zwischen 0,025 mm und 0,125 mm (0,001" bis 0,005") liegt. Ist der Spalt zu eng, kann das Füllmaterial nicht durch Kapillarwirkung eindringen. Ist er zu weit, füllt er sich nicht vollständig, was zu einer schwachen, porösen Verbindung führt.

Das zweischneidige Schwert des thermischen Zyklus

Der thermische Zyklus ist notwendig, um die Lötlegierung zu schmelzen, kann aber auch Spannungen verursachen, Verformungen hervorrufen oder unerwünschte metallurgische Veränderungen in den Grundmaterialien bewirken. Eine präzise Kontrolle der Aufheizraten, Haltezeiten und Abkühlraten ist unerlässlich, um eine starke Verbindung zu erzielen, ohne die Integrität der gesamten Baugruppe zu beeinträchtigen.

Wie Sie die Prüfung für Ihr Projekt angehen

Das spezifische Prüfprogramm, das Sie benötigen, hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Verwenden Sie die gesamte Palette der Tests, mit starkem Fokus auf mikrostrukturelle Analyse, um zu verstehen, wie Prozessvariablen die Verbindungsqualität auf mikroskopischer Ebene direkt beeinflussen.

- Wenn Ihr Hauptaugenmerk auf Produktionsqualitätskontrolle liegt: Verlassen Sie sich auf statistische Stichproben für zerstörende Tests wie Zugversuche, ergänzt durch zerstörungsfreie Prüfung (ZfP) wo anwendbar, um die fortlaufende Prozessstabilität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Fehleranalyse liegt: Beginnen Sie mit einer gründlichen visuellen und mikrostrukturellen Analyse, um den Versagensmodus und den Ursprung zu identifizieren, bevor Sie mechanische Tests verwenden, um die Grundursache zu bestätigen.

Letztendlich verwandelt eine robuste Teststrategie das Vakuumlöten von einer komplexen Kunst in eine zuverlässige und wiederholbare Ingenieurwissenschaft.

Zusammenfassungstabelle:

| Testmethode | Zweck | Schlüsselkennzahlen |

|---|---|---|

| Zugversuch | Misst die Verbindungsfestigkeit | Ultimative Zugfestigkeit (UTS) |

| Charpy-Kerbschlagbiegeversuch | Bewertet die Zähigkeit bei Stoßbelastung | Absorbierte Energie während des Bruchs |

| Härteprüfung | Überprüft Änderungen der Materialeigenschaften | Rockwell-, Vickers-Härtewerte |

| Mikrostrukturelle Analyse | Untersucht die Qualität der Verbindungsgrenzfläche | Hohlräume, Füllmaterialfluss, intermetallische Verbindungen |

Benötigen Sie zuverlässige Vakuumlöt-Lösungen für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – und gewährleisten robuste Verbindungen für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und dem Energiesektor. Kontaktieren Sie uns noch heute, um Ihren Lötprozess mit maßgeschneiderter Unterstützung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte