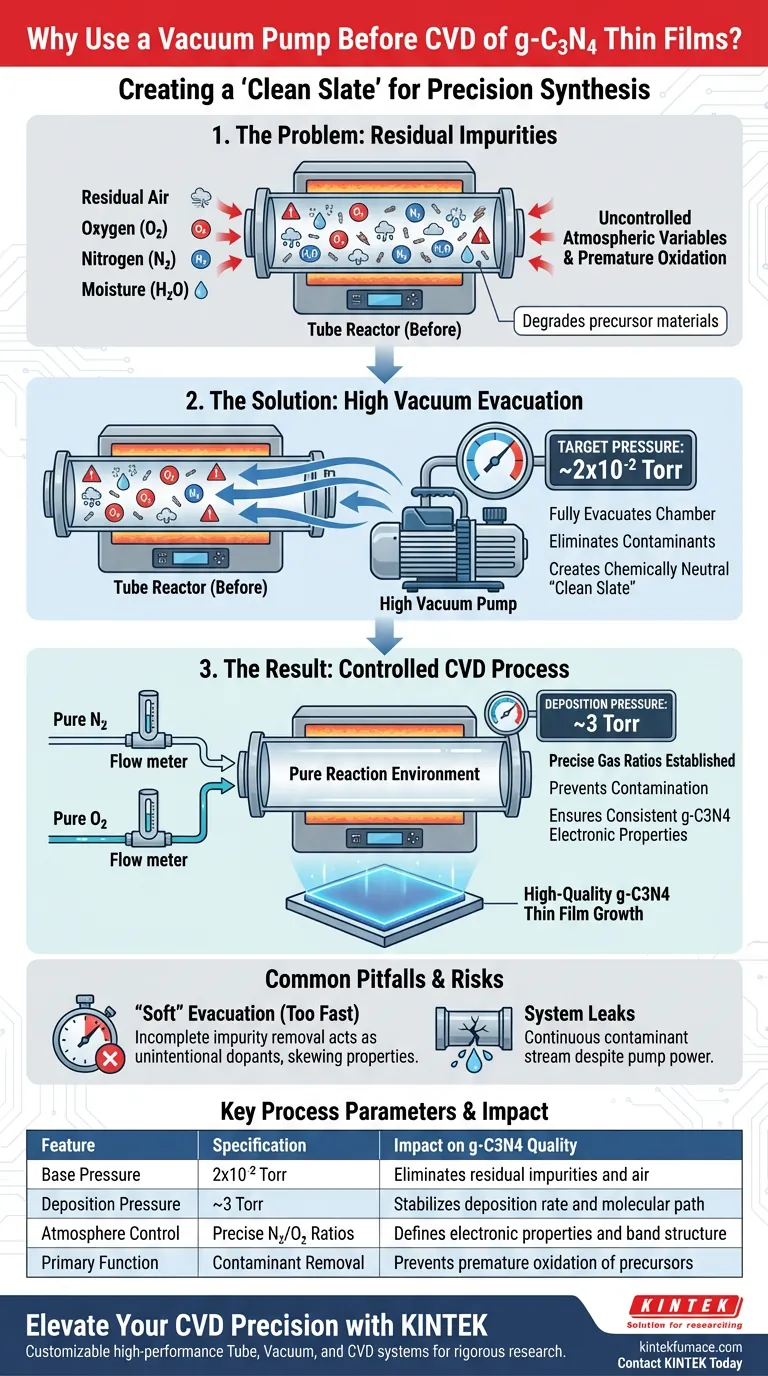

Die entscheidende Funktion der Vakuumpumpe besteht darin, den Röhrenreaktor vollständig zu evakuieren und Restluft sowie Verunreinigungen zu entfernen, bevor der Abscheidungsprozess beginnt. Durch die Reduzierung des Kammerdrucks auf etwa 2x10^-2 Torr eliminiert das System unkontrollierte atmosphärische Variablen. Dies stellt sicher, dass das anschließend eingeführte Gasgemisch (typischerweise Stickstoff und Sauerstoff) ein präzises Verhältnis beibehält und Kontaminationen verhindert werden, die andernfalls die chemische Zusammensetzung und die elektronischen Eigenschaften der dünnen Schichten aus graphitischem Kohlenstoffnitrid (g-C3N4) verändern würden.

Eine Vakuumpumpe schafft eine "saubere" Umgebung, indem sie unvorhersehbare atmosphärische Gase entfernt. Diese Basislinie ist nicht verhandelbar, um die genauen Gasverhältnisse zu erreichen, die für die Synthese hochwertiger Filme mit konsistentem elektronischem Verhalten erforderlich sind.

Schaffung einer reinen Reaktionsumgebung

Beseitigung von Restverunreinigungen

Die Hauptaufgabe des Vakuumsystems besteht darin, die Ofenröhre von allen Hintergrundgasen zu reinigen. Ohne diesen Schritt enthält die Kammer zufällige Konzentrationen von Stickstoff, Sauerstoff und Feuchtigkeit aus der Umgebungsluft.

Die Hochvakuum pumpe reduziert den Innendruck auf einen Zielwert von etwa 2x10^-2 Torr. Diese gründliche Evakuierung stellt sicher, dass die Startumgebung chemisch neutral ist.

Verhinderung vorzeitiger Reaktionen

Wenn Restluft in der Kammer verbleibt, kann der vorhandene Sauerstoff unvorhersehbar mit den Vorläufern reagieren.

Diese "vorzeitige Oxidation" zersetzt die Vorläufermaterialien, bevor der eigentliche Chemical Vapor Deposition (CVD)-Prozess beginnt. Die Evakuierung verhindert diese unkontrollierten Nebenreaktionen und stellt sicher, dass der Vorläufer nur zum gewünschten Schichtwachstum beiträgt.

Entscheidende Kontrolle der Gasverhältnisse

Festlegung der Basislinie für Prozessgase

Für g-C3N4-Dünnschichten erfordert die Synthese oft eine spezifische gemischte Atmosphäre, wie z. B. ein präzises Verhältnis von Stickstoff (N2) zu Sauerstoff (O2).

Sie können dieses präzise Verhältnis nicht herstellen, wenn der Reaktor bereits mit Luft unbekannter Zusammensetzung gefüllt ist. Die Vakuumpumpe räumt die Bühne und ermöglicht es den Bedienern, die Prozessgase in ein Vakuum einzuleiten, wodurch das exakte Gemisch garantiert wird.

Regulierung des Abscheidungsdrucks

Nachdem die Kammer evakuiert wurde, wird das System auf einen kontrollierten Abscheidungsdruck (oft um 3 Torr) geregelt.

Der Vakuumschritt liefert die physikalische Basis, die erforderlich ist, um diesen Zustand zu erreichen. Indem man von einem Hochvakuum ausgeht und mit reinen Prozessgasen auf 3 Torr zurückfüllt, wird die mittlere freie Weglänge der Moleküle kontrolliert, was die Abscheidungsrate stabilisiert.

Häufige Fallstricke und Kompromisse

Das Risiko einer "weichen" Evakuierung

Ein häufiger Fehler ist das Versäumnis, den ausreichenden Basisdruck (2x10^-2 Torr) zu erreichen, bevor der Gasfluss zur Zeitersparnis beginnt.

Wenn die Evakuierung unvollständig ist, bleiben Spuren von Verunreinigungen zurück. Diese Verunreinigungen wirken als unbeabsichtigte Dotierstoffe, die die elektronischen Eigenschaften des endgültigen Dünnschichtes drastisch verändern und zu schlechter Geräteleistung führen können.

Systemintegrität vs. Pumpenleistung

Eine leistungsstarke Pumpe kann ein undichten Röhrenreaktor nicht kompensieren.

Wenn man sich ausschließlich auf die Pumpgeschwindigkeit verlässt, ohne die Dichtigkeit zu überprüfen, kann es zu einem dynamischen Gleichgewicht kommen, bei dem Luft so schnell einströmt, wie sie abgepumpt wird. Dies führt zu einem kontinuierlichen Strom von Verunreinigungen, obwohl der Druck niedrig erscheint.

Die richtige Wahl für Ihr Ziel

Um die Abscheidung hochwertiger g-C3N4-Dünnschichten zu gewährleisten, sollten Sie die folgenden betrieblichen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Vakuumsystem einen stabilen Basisdruck von mindestens 2x10^-2 Torr erreicht, um Restluft vor dem Erhitzen vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf elektronischer Konsistenz liegt: Kontrollieren Sie streng den Rückfüllprozess nach der Evakuierung, um das exakte N2/O2-Verhältnis beizubehalten, da dies die Bandstruktur des Films bestimmt.

Die Beherrschung der anfänglichen Vakuumstufe ist der effektivste Weg, um die Reproduzierbarkeit bei der CVD-Dünnschichtabscheidung zu gewährleisten.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Anforderung | Auswirkung auf die g-C3N4-Qualität |

|---|---|---|

| Ziel-Basisdruck | 2x10^-2 Torr | Eliminiert Restverunreinigungen und Luft |

| Abscheidungsdruck | ~3 Torr | Stabilisiert die Abscheidungsrate und den Molekularweg |

| Atmosphärenkontrolle | Präzise N2/O2-Verhältnisse | Definiert elektronische Eigenschaften und Bandstruktur |

| Primärfunktion | Entfernung von Verunreinigungen | Verhindert vorzeitige Oxidation von Vorläufern |

Verbessern Sie Ihre CVD-Präzision mit KINTEK

Lassen Sie nicht zu, dass Restverunreinigungen Ihre Dünnschichtabscheidung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der g-C3N4-Forschung zu erfüllen. Ob Sie eine präzise Druckregelung oder fortschrittliche thermische Kontrolle benötigen, unsere Labor-Hochtemperaturöfen bieten die zuverlässige Umgebung, die Ihre Materialien verdienen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum ist ein Hochtemperatur-Rohrofen mit kontrollierter Atmosphäre für die Herstellung von magnetischem FeCo@C notwendig? | KINTEK

- In welchen Umgebungen werden sowohl Rohr- als auch Kammeröfen häufig eingesetzt? Optimieren Sie Ihre thermischen Prozesse mit der richtigen Wahl

- Welche Rolle spielt ein Hochtemperatur-Quarzrohr-Ofen bei der CMSM-Produktion? Beherrschen Sie die Präzision der Carbonisierung

- Welche Bedingungen bietet eine Röhrenofenschmelze für das Rösten von Aluminiumasche-basiertem Keramsit? Meisterpräzisionssinterung

- Welche gängigen Anwendungen haben Laborrohröfen in der Materialwissenschaft? Präzision bei Wärmebehandlung und Synthese freisetzen

- Warum ein hochpräzises Wägesystem mit einem Rohrofen für die Kinetik der Magnetitoxidation verwenden? Erreichen Sie Echtzeitdaten.

- Was ist die Funktion der Quarz-Vakuum-Verkapselung beim RhSeCl-CVT? Beherrschung des reinen Kristallwachstums

- Welche Rolle spielen Mehrkomponenten-Massendurchflussregler bei Stickoxidstudien in Röhrenöfen? Präzise Gassteuerung für NOx.