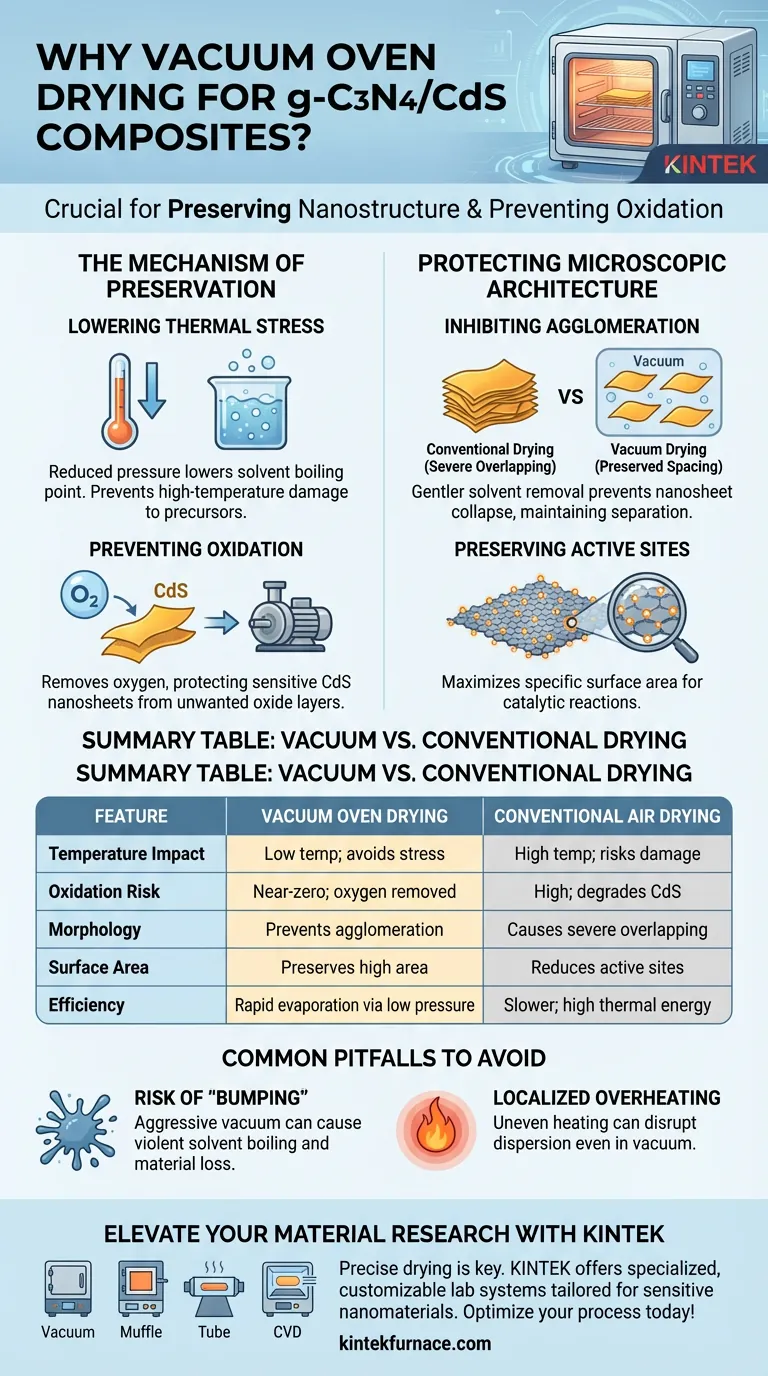

Der Hauptgrund für die Verwendung eines Vakuumofens bei diesem Verfahren ist die Senkung des Siedepunkts von Lösungsmitteln, wodurch die Vorläufermaterialien bei deutlich reduzierten Temperaturen gründlich getrocknet werden können. Für g-C3N4/CdS-Komposite ist diese Umgebung entscheidend, um die Oxidation empfindlicher Cadmiumsulfid (CdS)-Nanosheets zu verhindern und ein starkes Überlappen oder Agglomerieren zu vermeiden, was die Leistung des Materials andernfalls beeinträchtigen würde.

Kernbotschaft Vakuumtrocknung dient nicht nur der Feuchtigkeitsentfernung, sondern ist eine Konservierungstechnik für Nanostrukturen. Durch den Betrieb bei reduziertem Druck schützen Sie die hohe spezifische Oberfläche und die chemisch aktiven Stellen der CdS-Nanosheets vor dem strukturellen Kollaps und der Oxidation, die mit der Hochtemperatur-Lufttrocknung verbunden sind.

Der Mechanismus der Konservierung

Reduzierung von thermischem Stress

Der grundlegende Vorteil eines Vakuumofens ist seine Fähigkeit, den Umgebungsdruck zu reduzieren. Dieser Druckabfall senkt den Siedepunkt von Lösungsmitteln wie Ethanol oder Wasser erheblich.

Folglich können Lösungsmittel schnell verdampft werden, ohne das Material hohen Temperaturen auszusetzen. Dies ist entscheidend für die Aufrechterhaltung der strukturellen Integrität von thermisch empfindlichen Vorläufern.

Verhinderung von Oxidation

In einem herkömmlichen Trockenofen können hohe Temperaturen in Kombination mit Umgebungsluft zu schneller Oxidation führen. Dies ist besonders schädlich für ultradünne CdS-Nanosheets.

Die Vakuumumgebung entfernt effektiv Sauerstoff aus der Kammer. Dies gewährleistet die chemische Stabilität des Materials während der Trocknungsphase und verhindert die Bildung unerwünschter Oxidschichten auf der Oberfläche des Komposits.

Schutz der mikroskopischen Architektur

Hemmung von Agglomeration und Stapelung

Eines der größten Risiken bei der Trocknung von 2D-Nanomaterialien ist die Tendenz von Sheets, sich zu stapeln oder zusammenzuklumpen. Hohe Temperaturen verschlimmern dieses "starke Überlappen" und die Agglomeration oft.

Die Vakuumtrocknung mildert dies, indem sie eine schonendere Entfernung von Lösungsmitteln ermöglicht. Dies verhindert den physikalischen Kollaps der Nanosheets und erhält den Abstand und die Trennung, die für ein hochwertiges Komposit erforderlich sind.

Erhaltung aktiver Stellen

Die Leistung eines g-C3N4/CdS-Komposits hängt stark von seiner spezifischen Oberfläche ab. Je mehr Oberfläche verfügbar ist, desto mehr "aktive Stellen" stehen für katalytische Reaktionen zur Verfügung.

Durch die Verhinderung von Agglomeration und Oxidation erhält der Vakuumprozess diese aktiven Stellen. Er stellt sicher, dass die ausgeprägte 2D-Morphologie der CdS-Nanosheets für die nachfolgenden Kompositierungsschritte intakt bleibt.

Häufige Fallstricke, die es zu vermeiden gilt

Risiko von "Sieden" oder Materialverlust

Obwohl die Vakuumtrocknung effizient ist, kann ein zu aggressives Anlegen von Vakuum dazu führen, dass Lösungsmittel heftig kochen (Sieden). Dies kann das Pulver verdrängen oder dazu führen, dass es in der Kammer spritzt.

Lokale Überhitzung

Obwohl die allgemeine Temperatur niedriger ist, kann es dennoch zu ungleichmäßiger Erwärmung kommen, wenn die Geräte nicht kalibriert sind. Lokale Überhitzung kann zur Migration oder Voraggregation aktiver Komponenten führen und die Metallverteilung auch im Vakuum stören.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres g-C3N4/CdS-Komposits zu maximieren, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Effizienz liegt: Priorisieren Sie die Vakuum-Einstellung, um die Überlappung von Nanosheets zu verhindern, da dies die spezifische Oberfläche und die aktiven Stellen direkt erhält.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Vakuumdichtung robust ist, um Sauerstoffkontakt zu vermeiden und eine sekundäre Oxidation der CdS-Oberfläche zu verhindern.

Letztendlich ist der Vakuumofen der Schutz, der sicherstellt, dass die empfindliche Nanoarchitektur Ihres Vorläufers den Übergang von flüssiger Aufschlämmung zu festem Komposit übersteht.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen-Trocknung | Konventionelle Lufttrocknung |

|---|---|---|

| Temperatureinfluss | Betrieb bei niedriger Temperatur; vermeidet thermischen Stress | Hohe Temperatur erforderlich; Risiken struktureller Schäden |

| Oxidationsrisiko | Nahezu null aufgrund von Sauerstoffentfernung | Hoch; Risiken der Degradation von CdS-Nanosheets |

| Morphologie | Verhindert Agglomeration/Stapelung von Nanosheets | Verursacht starkes Überlappen & Zusammenklumpen |

| Oberfläche | Erhält hohe spezifische Oberfläche | Reduziert aktive Stellen für Katalyse |

| Effizienz | Schnelle Lösungsmittelverdampfung durch niedrigen Druck | Langsamer; abhängig von hoher thermischer Energie |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzises Trocknen ist der Unterschied zwischen einer kollabierten Struktur und einem Hochleistungs-Komposit. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr- und CVD-Systeme, die auf empfindliche Nanomaterialien wie g-C3N4/CdS zugeschnitten sind. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Oxidation zu verhindern und Ihre aktiven Stellen zu erhalten.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die verschiedenen Arten von Vakuumöfen? Finden Sie die perfekte Lösung für Ihren Prozess

- Wie wird ein Vakuumofen klassifiziert? Passen Sie Leistung, Prozess und Temperatur an Ihre Anforderungen an

- Was sind die Hauptkomponenten eines Vakuumofensystems? Schlüsselkomponenten für präzise thermische Prozesse

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von CsPbCl3-MSN? Beherrschung der thermischen Verkapselung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für t-BTO-Nanopartikel? Erhaltung der kritischen Materialintegrität

- Was sind die Hauptziele und Herausforderungen beim Einsatz von Hochvakuum-Bedingungen für EML-Tests? Beherrschen Sie Materialkinetiken

- Was ist der Hauptzweck des Vakuumversiegelns von Rohmaterialien für das alpha-Mg3Bi2-Kristallwachstum? Gewährleistung von Reinheit und Sicherheit

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens für die Wärmebehandlung? Erzielen Sie Reinheit und Präzision für überlegene Komponenten