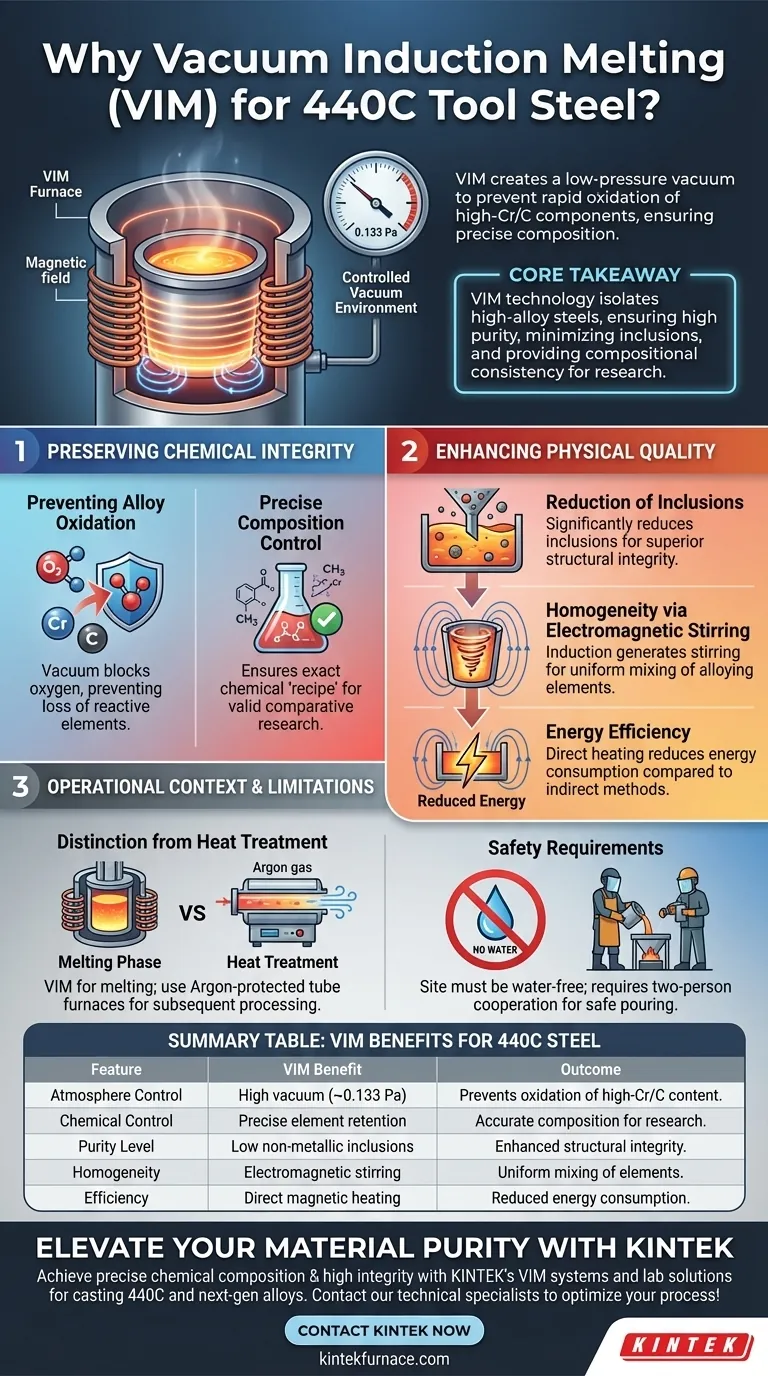

Vakuuminduktionsschmelzen (VIM) wird für 440C-Werkzeugstahl hauptsächlich verwendet, um eine kontrollierte Vakuumumgebung mit niedrigem Druck zu schaffen, typischerweise etwa 0,133 Pa. Diese spezifische Atmosphäre verhindert die schnelle Oxidation der hochchrom- und hochkohlenstoffhaltigen Komponenten der Legierung und stellt sicher, dass die endgültige Gusslegierung die präzise chemische Zusammensetzung für Hochleistungsanwendungen beibehält.

Kernbotschaft Die VIM-Technologie löst die Herausforderung der Schmelzung reaktiver Hochlegierungsstähle, indem sie diese von atmosphärischer Kontamination isoliert. Dies gewährleistet hohe Reinheit, minimiert Einschlüsse und liefert die für eine genaue vergleichende Forschung erforderliche Zusammensetzungskonsistenz.

Bewahrung der chemischen Integrität

Verhinderung der Legierungsoxidation

440C-Werkzeugstahl zeichnet sich durch seinen hohen Chrom- und Kohlenstoffgehalt aus. Diese Elemente sind bei Schmelztemperaturen hochreaktiv gegenüber Sauerstoff.

Ein VIM-Ofen nutzt eine Vakuumumgebung, um Sauerstoff effektiv vom Schmelzbad fernzuhalten. Dies verhindert den Verlust dieser kritischen Legierungselemente durch Oxidation.

Präzise Zusammensetzungskontrolle

Für die Forschung und die hochwertige Fertigung muss die chemische „Rezeptur“ des Stahls exakt sein.

Die Vakuumumgebung ermöglicht eine präzise Kontrolle der chemischen Zusammensetzung. Dies stellt sicher, dass die gegossenen Proben den theoretischen Spezifikationen entsprechen, die für eine gültige vergleichende Forschung erforderlich sind.

Verbesserung der physikalischen Qualität

Reduzierung von Einschlüssen

Verunreinigungen und nichtmetallische Einschlüsse können die Festigkeit und Leistung von Werkzeugstahl stark beeinträchtigen.

VIM reduziert die Bildung von Einschlüssen im Vergleich zu Schmelzverfahren an offener Luft erheblich. Dies führt zu hochreinen Gussmustern mit überlegener struktureller Integrität.

Homogenität durch elektromagnetisches Rühren

Das Erreichen einer gleichmäßigen Mischung der Elemente ist bei der Verarbeitung von schweren oder komplexen Legierungen entscheidend.

Der Induktionsprozess erzeugt inhärent ein elektromagnetisches Rühren in der geschmolzenen Metallmasse. Dies stellt sicher, dass die Rohmaterialien im geschmolzenen Zustand gründlich gemischt und legiert werden, was zu einer gleichmäßigen chemischen Zusammensetzung führt.

Energieeffizienz

Neben der Qualität bietet VIM deutliche betriebliche Vorteile in Bezug auf den Energieverbrauch.

Das vom Ofen erzeugte Magnetfeld erhitzt das Metall direkt. Dies bietet einen geringeren Energieverbrauch aufgrund einer effizienten Energieübertragung im Vergleich zu indirekten Methoden wie Lichtbogen- oder Widerstandsheizung.

Betrieblicher Kontext und Einschränkungen

Unterscheidung von der Wärmebehandlung

Während VIM für die Schmelzphase unerlässlich ist, wird es nicht für die nachfolgende thermische Behandlung verwendet.

Für Prozesse wie das Austenitisieren bei 1050 °C wird ein Rohrofen mit fließendem Argon-Schutz verwendet. Diese inerte Atmosphäre verhindert Oberflächenentkohlung und Hochtemperatur-Oxidation, nachdem der Stahl erstarrt ist.

Sicherheitsanforderungen

Der Gießprozess in einer VIM-Anlage erfordert die strikte Einhaltung von Sicherheitsprotokollen.

Der Standort muss vollständig frei von Wasser und Hindernissen sein, um gefährliche Reaktionen zu verhindern. Darüber hinaus erfordern die Arbeiten im Allgemeinen die Zusammenarbeit einer zweiten Person, um eine sichere Handhabung und Entsorgung von geschmolzenem Material zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Vorbereitung von 440C-Werkzeugstahl bewerten, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Forschungsgenauigkeit liegt: Priorisieren Sie VIM, um hochreine Proben mit präzisen chemischen Zusammensetzungen und minimalen Einschlüssen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die direkte magnetische Erwärmung der Induktionstechnologie, um den Energieverbrauch im Vergleich zur Widerstandsheizung zu senken.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Denken Sie daran, dass VIM die Massenschmelze schützt, aber Sie müssen für nachfolgende Wärmebehandlungen auf Argon-geschützte Umgebungen umsteigen, um Entkohlung zu verhindern.

Durch die Verwendung von VIM stellen Sie sicher, dass die grundlegende Qualität des Stahls vom allerersten Schritt des Gießprozesses an erhalten bleibt.

Zusammenfassungstabelle:

| Merkmal | VIM-Nutzen für 440C-Stahl | Ergebnis |

|---|---|---|

| Atmosphärenkontrolle | Hohes Vakuum (~0,133 Pa) | Verhindert Oxidation von hohem Chrom-/Kohlenstoffgehalt |

| Chemische Kontrolle | Präzise Elementbeibehaltung | Genaue Zusammensetzung für Forschung und Fertigung |

| Reinheitsgrad | Geringe nichtmetallische Einschlüsse | Verbesserte strukturelle Integrität und mechanische Festigkeit |

| Homogenität | Elektromagnetisches Rühren | Gleichmäßige Mischung der Legierungselemente in der Schmelze |

| Effizienz | Direkte magnetische Heizung | Geringerer Energieverbrauch im Vergleich zu indirekten Methoden |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Sind Sie bereit, die präzise chemische Zusammensetzung und die hohe strukturelle Integrität zu erreichen, die für Ihre Forschung und Produktion erforderlich sind? Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktionsschmelzsysteme (VIM), Rohröfen und anpassbare Hochtemperatur-Laborsysteme, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind. Ob Sie 440C-Werkzeugstahl gießen oder die nächste Generation von Legierungen entwickeln, unsere Systeme bieten die Kontrolle und Konsistenz, die Sie benötigen.

Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre individuellen Ofenanforderungen zu besprechen und Ihren Gießprozess zu optimieren!

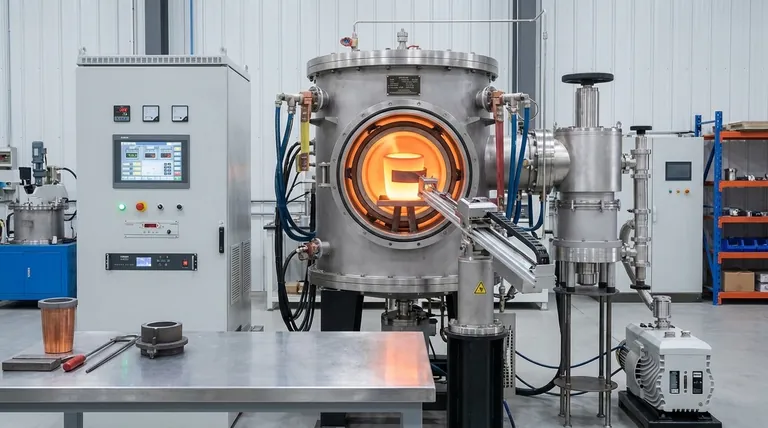

Visuelle Anleitung

Referenzen

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie werden Mittelfrequenz-Induktionsöfen beim Schmelzen und Gießen von Metallen eingesetzt? Entfesseln Sie Präzision & Effizienz

- Welche Industrien verwenden typischerweise Vakuumgießöfen und für welche Anwendungen? Entdecken Sie die wichtigsten Einsatzgebiete in der Luft- und Raumfahrt, der Medizintechnik und darüber hinaus

- Wie profitiert das Goldschmelzen von einer präzisen Temperaturkontrolle in Induktionsöfen? Reinheit maximieren & Verlust minimieren

- Welche Materialien können nicht induktiv erwärmt werden? Die Schlüsselrolle der elektrischen Leitfähigkeit

- Was ist die Funktion eines Vakuuminduktionsschmelzofens? Fortschrittliche Metallurgie für 440 MPa kupferhaltigen Stahl

- Welche Edelmetalle können in Induktionsöfen geschmolzen werden? Effizientes, sauberes Schmelzen von Gold, Silber und Platingruppenmetallen

- In welchen Branchen wird die IGBT-Induktionsschmelzanlage häufig eingesetzt? Wichtigste Anwendungen & Vorteile

- Wie funktioniert der Induktionsofen? Kontaktloses Schmelzen von hochreinen Metallen meistern