Die Notwendigkeit eines Vakuumtrockenschranks oder Hochtemperaturofens ergibt sich direkt aus der intensiven hygroskopischen Natur von Fluoridsalzen wie KF, NaF und AlF3. Ohne rigorose Trocknung bei 300°C für mindestens 24 Stunden löst zurückgebliebene Feuchtigkeit Hydrolysereaktionen aus, die die Elektrolytchemie grundlegend verändern und die Systemhardware beschädigen.

Kernbotschaft: Das Ziel der Trocknung ist nicht nur die Entfernung von Feuchtigkeit, sondern die Verhinderung einer chemischen Umwandlung. Feuchtigkeit, die in Fluoridsalzen während des Schmelzens verbleibt, erzeugt Flusssäure und Oxidverunreinigungen, was zu schwerer Anodenkorrosion und unzuverlässigen elektrochemischen Daten führt.

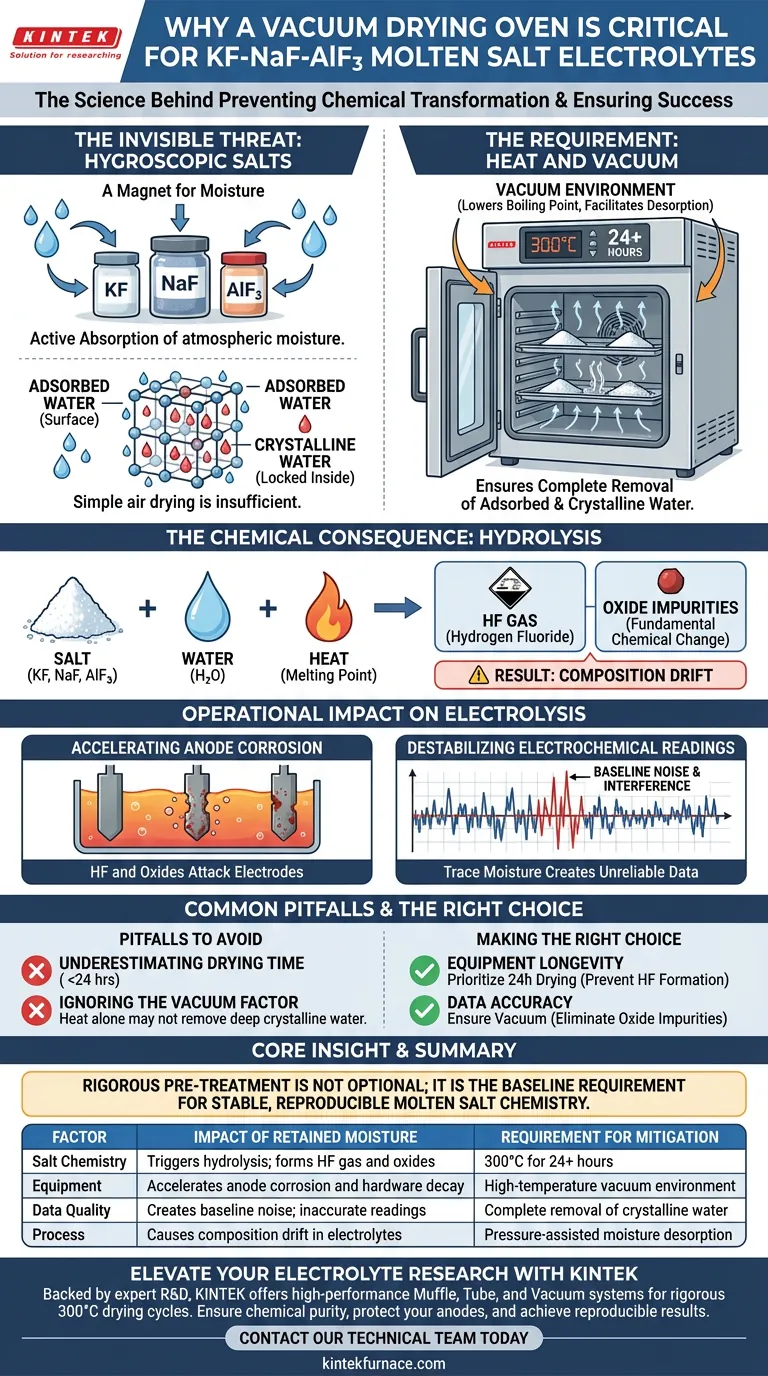

Die unsichtbare Bedrohung: Hygroskopische Salze

Ein Magnet für Feuchtigkeit

Die Komponenten Ihres Elektrolyten – insbesondere Kaliumfluorid (KF), Natriumfluorid (NaF) und Aluminiumfluorid (AlF3) – sind stark hygroskopisch.

Das bedeutet, dass sie aktiv Feuchtigkeit aus der Umgebungsluft aufnehmen.

Adsorbiertes vs. Kristallwasser

Diese Feuchtigkeit existiert in zwei Formen: physikalisch adsorbiertes Wasser auf der Oberfläche und Kristallwasser, das in der Salzstruktur eingeschlossen ist.

Einfaches Lufttrocknen reicht nicht aus, um diese fest gebundenen Wassermoleküle zu entfernen.

Die Anforderung von Hitze und Vakuum

Um eine vollständige Entfernung zu gewährleisten, müssen die Materialien bei 300°C für mindestens 24 Stunden verarbeitet werden.

Die Verwendung einer Vakuumumgebung verbessert diesen Prozess, indem sie den Siedepunkt von Wasser senkt und die Desorption von Feuchtigkeit aus den Poren des Salzes erleichtert.

Die chemische Konsequenz: Hydrolyse

Salz in Säure verwandeln

Wenn Feuchtigkeit vorhanden ist, wenn die Salze auf ihren Schmelzpunkt erhitzt werden, tritt eine Hydrolysereaktion auf.

Das Wasser reagiert mit den Fluoridsalzen und erzeugt Fluorwasserstoff (HF)-Gas.

Bildung von Oxidverunreinigungen

Gleichzeitig wandelt diese Reaktion reine Fluoride in Oxide (Verunreinigungen) um.

Dies verändert die chemische Zusammensetzung Ihres geschmolzenen Salzes grundlegend und führt zu einem "Zusammensetzungsdrift", bei dem das Verhältnis der Elektrolytkomponenten nicht mehr dem von Ihnen berechneten entspricht.

Betriebliche Auswirkungen auf die Elektrolyse

Beschleunigung der Anodenkorrosion

Das Vorhandensein von Feuchtigkeit und den resultierenden Oxiden ist eine Hauptursache für Anodenkorrosion.

Diese Verunreinigungen greifen die Elektrodenmaterialien an, zersetzen sie schnell und kontaminieren die Schmelze weiter mit Elektrodennebenprodukten.

Destabilisierung elektrochemischer Messungen

Spuren von Feuchtigkeit stören die elektrochemische Basislinie.

Verunreinigungsionen erzeugen Rauschen in den Reduktionswellenformen, was es schwierig macht, das tatsächliche Signal von Zielmetallen (wie Niob oder Titan) von Hintergrundstörungen zu unterscheiden.

Häufige Fallstricke, die es zu vermeiden gilt

Unterschätzung der Trocknungszeit

Ein häufiger Fehler ist die Verkürzung der Trocknungszeit unter 24 Stunden, um die Produktion zu beschleunigen.

Selbst geringe Mengen an Restfeuchtigkeit können genügend Hydrolyse auslösen, um eine Charge Elektrolyt zu ruinieren.

Ignorieren des Vakuumfaktors

Obwohl hohe Hitze wirksam ist, kann Hitze allein Spuren von Feuchtigkeit, die tief im Kristallgitter des Salzes eingeschlossen sind, möglicherweise nicht entfernen.

Der Vakuumdruck ist die mechanische Kraft, die diese letzten Spuren aus dem Material zieht.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Salzschmelzprozesses zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie den 24-Stunden-Trocknungszyklus, um die HF-Bildung zu verhindern, die Ofeninnenräume und Anoden aggressiv korrodiert.

- Wenn Ihr Hauptaugenmerk auf der Datenrichtigkeit liegt: Stellen Sie sicher, dass eine Vakuumumgebung verwendet wird, um Oxidverunreinigungen zu beseitigen, die Basislinienrauschen und ungenaue elektrochemische Messungen verursachen.

Eine rigorose Vorbehandlung ist kein optionaler Schritt; sie ist die Grundvoraussetzung für eine stabile, reproduzierbare Salzschmelzchemie.

Zusammenfassungstabelle:

| Faktor | Auswirkung von zurückgebliebener Feuchtigkeit | Anforderung zur Minderung |

|---|---|---|

| Salzchemie | Löst Hydrolyse aus; bildet HF-Gas und Oxide | 300°C für 24+ Stunden |

| Ausrüstung | Beschleunigt Anodenkorrosion und Hardware-Abbau | Hochtemperatur-Vakuumumgebung |

| Datenqualität | Erzeugt Basislinienrauschen; ungenaue Messwerte | Vollständige Entfernung von Kristallwasser |

| Prozess | Verursacht Zusammensetzungsdrift bei Elektrolyten | Druckunterstützte Feuchtigkeitsdesorption |

Verbessern Sie Ihre Elektrolytforschung mit KINTEK

Lassen Sie nicht zu, dass Spuren von Feuchtigkeit Ihre elektrochemischen Daten beeinträchtigen oder Ihre Hardware zerstören. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die speziell für die rigorosen 300°C-Trocknungszyklen entwickelt wurden, die für KF-NaF-AlF3-Salze erforderlich sind. Egal, ob Sie eine Standardlösung oder ein für Ihre einzigartigen Laboranforderungen maßgeschneidertes System benötigen, unsere Hochtemperaturöfen gewährleisten die chemische Reinheit, die Ihr Prozess erfordert.

Bereit, Ihre Anoden zu schützen und reproduzierbare Ergebnisse zu gewährleisten? Kontaktieren Sie noch heute unser technisches Team!

Visuelle Anleitung

Referenzen

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die wichtigsten industriellen Anwendungen von Vakuumschmelzöfen? Erreichen Sie unübertroffene Materialreinheit und Leistung

- Warum ist ein Vakuum-Anlassofen für PBF-LB/M-Titanlegierungen notwendig? Materialintegrität optimieren

- Wie verbessert die Wärmeleitfähigkeit von Graphit die Leistung von Vakuumöfen? Erreichen Sie eine überragende thermische Gleichmäßigkeit

- Wie schneidet das Vakuumaufkohlen im Vergleich zu traditionellen Aufkohlungsverfahren in Bezug auf die Umweltauswirkungen ab? Entdecken Sie umweltfreundliche Wärmebehandlung

- Was ist die Bedeutung des Vakuumsinterns in der Metallverarbeitung, und wie erleichtern kontinuierliche Vakuumöfen diesen Prozess? Erzielen Sie hochreine Metallteile

- Was ist Vakuum-Wärmebehandlung? Überlegene Materialleistung und makellose Oberflächen erzielen

- Für welche Prozesse werden Heißwand-Vakuumöfen eingesetzt? Ideal für präzise, gleichmäßige Niedertemperatur-Wärmebehandlungen

- Welche Vorteile bietet die Vakuumwärmebehandlung hinsichtlich der Oberflächenqualität? Erzielen Sie makellose, oxidationsfreie Oberflächen