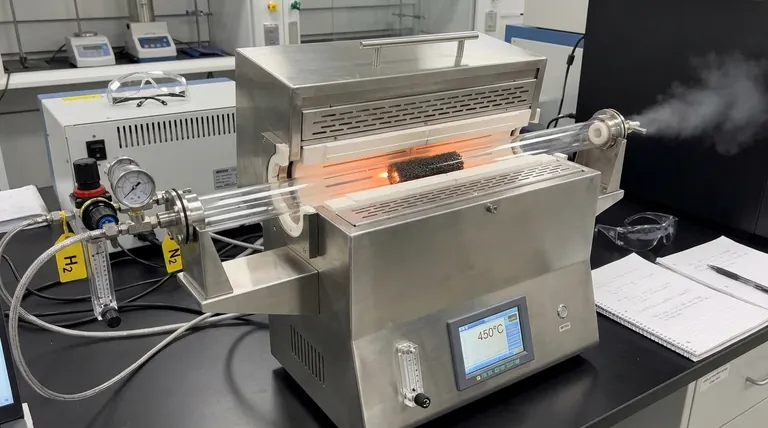

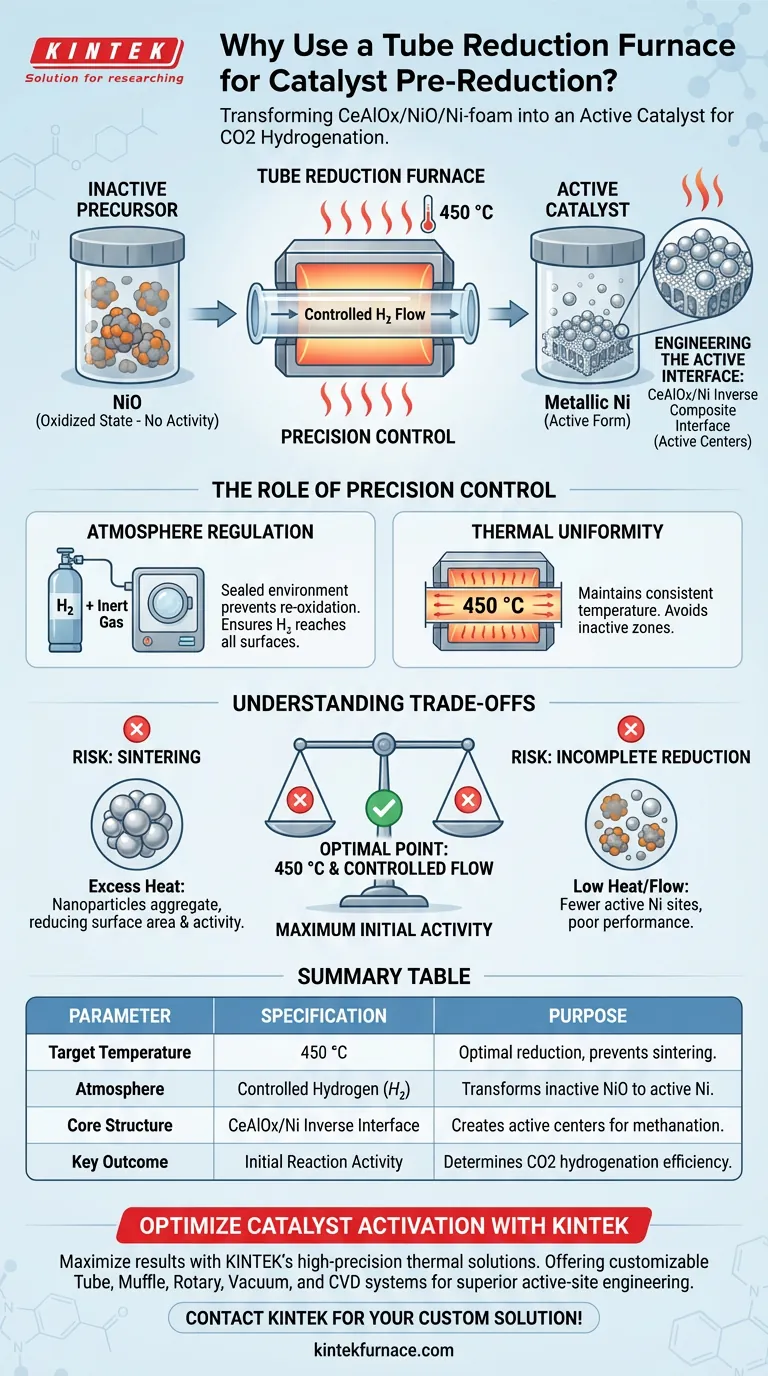

Ein Rohröfen wird verwendet, um den Katalysator von seinem synthetisierten, inaktiven oxidierten Zustand (NiO) in seine aktive metallische Form umzuwandeln. Durch die Behandlung des CeAlOx/NiO/Ni-Schaum-Precursors mit einem kontrollierten Wasserstofffluss bei 450 °C reduziert der Ofen Nickeloxide zu metallischen Nickel-Nanopartikeln und erzeugt die spezifische chemische Grenzfläche, die für die CO2-Hydrierung erforderlich ist.

Die Kernfunktion dieses Prozesses ist nicht nur die chemische Reduktion, sondern die präzise Gestaltung der "CeAlOx/Ni-Inverse-Komposit-Grenzfläche". Diese Struktur, die nur durch eine kontrollierte thermische Behandlung erreicht wird, erzeugt die aktiven Zentren, die die anfängliche Methanierungsaktivität und die Gesamtleistung des Katalysators bestimmen.

Vom inaktiven Vorläufer zum aktiven Katalysator

Die Notwendigkeit der chemischen Reduktion

Katalysatoren wie CeAlOx/NiO/Ni-Schaum werden typischerweise in einem oxidierten Zustand synthetisiert, insbesondere als Nickeloxid (NiO).

NiO selbst besitzt keine Hydrierungsaktivität.

Um die Reaktionsfähigkeiten auszulösen, verwendet der Ofen eine Wasserstoffatmosphäre, um Sauerstoffatome aus dem Gitter zu entfernen und das Material in metallisches Nickel (Ni) umzuwandeln.

Konstruktion der inversen Grenzfläche

Der Reduktionsprozess erzeugt mehr als nur Metall; er schafft eine spezifische Mikrostruktur.

Die Behandlung baut eine CeAlOx/Ni-inverse Komposit-Grenzfläche auf.

Dies beinhaltet, dass metallische Ni-Nanopartikel in engen Kontakt mit den unterstützenden Oxiden kommen und so die effizienten aktiven Zentren bilden, die für die Methanierungsreaktion notwendig sind.

Bestimmung der anfänglichen Aktivität

Der Erfolg des CO2-Hydrierungsprozesses ist direkt mit diesem Vorreduktionsschritt verbunden.

Die Qualität der Reduktion bestimmt die Dichte und Art der aktiven Stellen.

Folglich legt die Ofenbehandlung direkt die anfängliche Reaktionsaktivität des Katalysators fest.

Die Rolle der Präzisionssteuerung

Regulierung der Atmosphäre

Ein Rohröfen ist unerlässlich, da er eine abgedichtete, kontrollierbare Umgebung für gefährliche oder flüchtige Gase bietet.

Er ermöglicht die präzise Einführung von Wasserstoffgas (oft gemischt mit Inertgasen wie Stickstoff oder Argon), um eine stabile reduktive Atmosphäre zu gewährleisten.

Dies verhindert eine Reoxidation und stellt sicher, dass das Reduktionsmittel alle Oberflächen des porösen Ni-Schaumträgers erreicht.

Thermische Präzision

Die primäre Referenz gibt eine Reduktionstemperatur von 450 °C an.

Der Rohröfen hält diese Temperatur mit hoher Gleichmäßigkeit, um sicherzustellen, dass die Reduktion über das gesamte Katalysatorvolumen konsistent ist.

Ohne diese thermische Stabilität könnten Teile des Katalysators oxidiert (inaktiv) bleiben, während andere abgebaut werden könnten.

Verständnis der Kompromisse

Das Risiko des Sinterns

Obwohl hohe Hitze für die Reduktion notwendig ist, können übermäßige Hitze oder unkontrollierte Heizraten nachteilig sein.

Wenn die Ofentemperatur überschritten wird oder zu lange verweilt, können die metallischen Nanopartikel aggregieren oder "sintern".

Größere Partikel haben eine geringere Oberfläche, was die während des Prozesses erreichte katalytische Aktivität erheblich reduziert.

Unvollständige Reduktion

Umgekehrt, wenn die Temperatur zu niedrig ist oder der Wasserstofffluss unzureichend ist, wird die Reduktion von NiO zu Ni unvollständig sein.

Dadurch bleiben dem Katalysator weniger aktive metallische Stellen erhalten.

Das Ergebnis ist ein Versagen bei der Bildung der kritischen CeAlOx/Ni-Grenzfläche, was zu einer schlechten Leistung bei der CO2-Hydrierung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres CeAlOx/NiO/Ni-Schaum-Katalysators zu maximieren, beachten Sie bei der Ofenbedienung die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf maximaler anfänglicher Aktivität liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er genau 450 °C hält; Abweichungen können die Bildung der kritischen inversen Komposit-Grenzfläche verändern.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Gleichmäßigkeit liegt: Priorisieren Sie die Steuerung der Gasflussraten, um sicherzustellen, dass die Wasserstoffatmosphäre gleichmäßig durch die Ni-Schaumstruktur verteilt wird.

Letztendlich ist der Rohröfen nicht nur ein Heizgerät; er ist das Werkzeug, das die aktiven Zentren Ihres Katalysators architektonisch definiert.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zieltemperatur | 450 °C | Optimale Reduktion ohne Sinterung von Nanopartikeln |

| Atmosphäre | Kontrollierter Wasserstoff ($H_2$) | Wandelt inaktives NiO in aktives metallisches Nickel um |

| Kernstruktur | CeAlOx/Ni Inverse Grenzfläche | Erzeugt die aktiven Zentren für die Methanierungsaktivität |

| Schlüsselergebnis | Anfängliche Reaktionsaktivität | Bestimmt die Effizienz der CO2-Hydrierung |

Optimieren Sie Ihre Katalysatoraktivierung mit KINTEK

Maximieren Sie Ihre CO2-Hydrierungsergebnisse mit den hochpräzisen thermischen Lösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind. Ob Sie komplexe inverse Komposit-Grenzflächen entwickeln oder die Katalysatorproduktion skalieren, unsere Systeme bieten die thermische Stabilität und Atmosphärenkontrolle, die für eine überlegene aktive-Zentren-Gestaltung erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie simuliert ein Hochtemperatur-Rohrreaktorsystem industrielle Umgebungen zur Bewertung der Katalysatorleistung?

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.

- Welche Faktoren sollten bei der Beschaffung eines Dreizonen-Rohrofens berücksichtigt werden? Gewährleisten Sie Präzision und Gleichmäßigkeit für Ihr Labor

- Welche Hauptindustrien nutzen Spaltrohröfen? Unverzichtbar für die Hochtemperatur-Materialverarbeitung

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Welche entscheidende Rolle spielt eine Röhrenrohrofen in der Endstufe der Katalysatorherstellung für FeOx@KCC-1? Experten-Einblicke

- Warum wird für die Ti3AuC2-Anlassung ein Hochtemperatur-Rohröfen benötigt? Perfekter atomarer Austausch erzielen

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?