Die Auswahl eines Dreizonen-Rohrofens ist eine kritische Entscheidung, die davon abhängt, ob die Fähigkeiten des Geräts zu Ihren spezifischen Anforderungen an die thermische Verarbeitung passen. Die wichtigsten zu bewertenden Faktoren sind die maximale Temperaturfestigkeit des Ofens, die physikalischen Abmessungen und das Material des Prozessrohrs, die Präzision und Programmierbarkeit des Temperaturreglers sowie dessen Kompatibilität mit den erforderlichen Prozessatmosphären.

Ein Dreizonenofen ist eine Investition in thermische Präzision. Das Ziel ist nicht nur der Kauf einer Heizung, sondern die Anschaffung eines Werkzeugs, das in der Lage ist, eine hochgradig gleichmäßige und steuerbare Temperaturumgebung zu schaffen. Ihre endgültige Wahl sollte von dem spezifischen Temperaturprofil geleitet werden, das Ihr Prozess erfordert, und nicht nur von den maximalen Spezifikationen des Ofens.

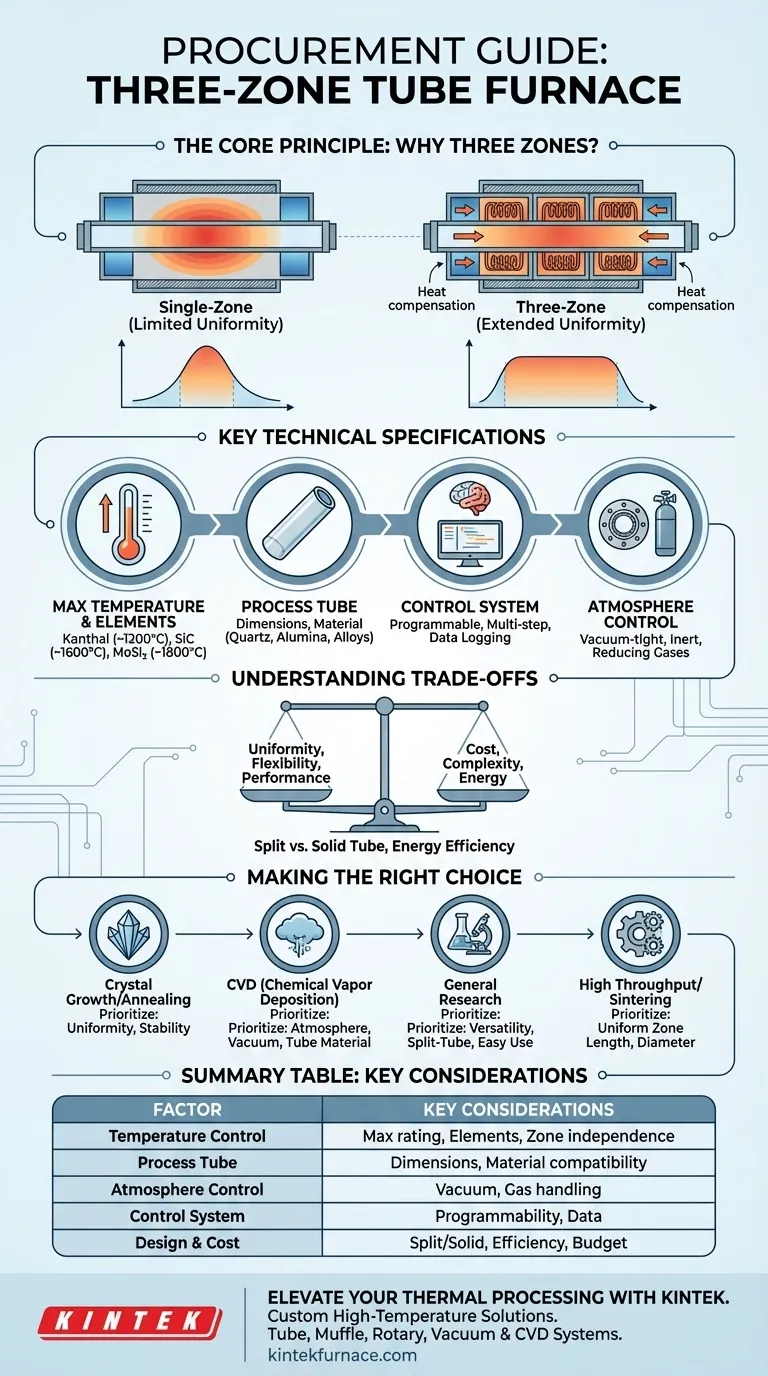

Das Kernprinzip: Warum drei Zonen?

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst den grundlegenden Vorteil eines Dreizonen-Designs verstehen. Es wurde entwickelt, um ein häufiges Problem bei Einzonenöfen zu lösen: den Wärmeverlust an den Enden des Rohres.

Überwindung des Wärmeverlusts in den Endzonen

Ein standardmäßiger Einzonenofen ist in seinem geometrischen Zentrum am heißesten. Die Temperatur fällt zu den Öffnungen des Rohres hin ab, da Wärme in die Umgebung entweicht. Dies erzeugt einen sehr kurzen Bereich echter Temperaturhomogenität.

Wie drei Zonen Gleichmäßigkeit erzeugen

Ein Dreizonenofen teilt die Heizzone in eine große zentrale Zone, flankiert von zwei kleineren Endzonen. Jede Zone verfügt über ein eigenes unabhängiges Thermoelement und einen eigenen Regler.

Um ein flaches, gleichmäßiges Temperaturprofil zu erzeugen, stellen Bediener die Endzonen auf eine etwas höhere Temperatur ein. Dies gleicht den natürlichen Wärmeverlust aus und erzeugt effektiv eine „thermische Barriere“, die die zentrale Zone über eine viel größere Länge auf dem gewünschten Sollwert hält.

Über die Gleichmäßigkeit hinaus: Erstellung benutzerdefinierter Profile

Die unabhängige Steuerung ermöglicht auch fortgeschrittenere Anwendungen. Sie können absichtlich einen Temperaturgradienten über die Probe programmieren, wobei jede Zone eine andere Temperatur hält. Dies ist unerlässlich für Prozesse wie den physikalischen Phasentransport oder bestimmte Arten des Kristallwachstums.

Zu bewertende technische Schlüsselparameter

Sobald Sie das Prinzip verstanden haben, können Sie die technischen Spezifikationen im Kontext Ihrer Anwendung bewerten.

Maximale Temperatur und Heizelemente

Die maximale Betriebstemperatur ist der erste Filter. Diese Fähigkeit wird durch die im Ofen verwendeten Heizelemente bestimmt. Zu den gängigen Elementtypen gehören:

- Kanthal (A-1): Bis ca. 1200°C

- Siliziumkarbid (SiC): Bis ca. 1600°C

- Molybdändisilizid (MoSi2): Bis ca. 1800°C

Stellen Sie sicher, dass die Nennleistung des Ofens einen ausreichenden Spielraum über Ihrer erforderlichen Prozesstemperatur bietet.

Abmessungen und Material des Prozessrohrs

Die Abmessungen des Rohres – seine Länge und sein Innendurchmesser – bestimmen Ihre Probenkapazität oder Ihren Durchsatz.

Ebenso wichtig ist das Material des Rohres, das hinsichtlich seiner Temperaturbeständigkeit und chemischen Kompatibilität mit Ihrer Probe und Atmosphäre ausgewählt werden muss. Zu den gängigen Materialien gehören:

- Quarz: Kostengünstig und ausgezeichnet für viele Prozesse bis ca. 1100°C, aber nicht für den Einsatz mit Alkalien geeignet.

- Aluminiumoxid: Eine hochreine Keramik mit sehr hoher Temperaturbeständigkeit (>1700°C) und ausgezeichneter chemischer Beständigkeit.

- Inconel/Legierungen: Nützlich für Anwendungen, die eine hohe Vakuumpintegrität erfordern, bei denen Keramiken zu spröde sein könnten.

Das Steuerungssystem: Das Gehirn des Betriebs

Die drei Heizzonen sind nur so effektiv wie das System, das sie steuert. Ein moderner Regler sollte eine mehrstufige Programmierbarkeit bieten, mit der Sie komplexe thermische Rezepte mit Rampen, Haltezeiten und kontrollierter Abkühlung erstellen können. Achten Sie auf Funktionen wie Echtzeit-Datenprotokollierung und eine intuitive Benutzeroberfläche.

Atmosphärenkontrolle und Vielseitigkeit

Wenn Ihr Prozess nicht in Umgebungsluft durchgeführt werden kann, ist die Atmosphärenkontrolle nicht verhandelbar. Dies erfordert ein Ofensystem mit vakuumdichten Flanschen und Gashandhabungsfunktionen. Vergewissern Sie sich, dass das System für Ihre spezifischen Bedürfnisse ausgelegt ist, sei es zum Durchströmen eines Inertgases (wie Argon), eines Reduktionsgases (wie einer Wasserstoffmischung) oder zum Betrieb unter Vakuum.

Verständnis der Kompromisse

Ein perfekter Ofen existiert nicht; jede Wahl beinhaltet einen Ausgleich konkurrierender Prioritäten.

Gleichmäßigkeit vs. Kosten

Ein Dreizonenofen ist aufgrund der zusätzlichen Regler, Thermoelemente und Stromverkabelung inhärent komplexer und teurer als ein Einzonenmodell. Sie müssen feststellen, ob die überlegene Temperaturgleichmäßigkeit für Ihren Prozess unerlässlich ist und die zusätzlichen Investitionen rechtfertigt.

Geteiltes Rohr (Split-Tube) vs. Festes Rohr (Solid-Tube) Design

Viele Dreizonenöfen sind in einer „Split-Tube“-Konfiguration erhältlich, bei der sich der Ofenkörper aufklappen lässt. Dies ermöglicht ein einfaches Einsetzen und Herausnehmen des Prozessrohrs, was besonders nützlich ist, wenn das Rohr an eine komplexe externe Apparatur angeschlossen ist. Feste Rohrkonstruktionen sind einfacher und können etwas energieeffizienter sein.

Energieverbrauch

Größere Öfen und höhere Betriebstemperaturen führen zu erheblichem Energieverbrauch. Berücksichtigen Sie die langfristigen Betriebskosten, insbesondere bei Produktions- oder Daueranwendungen. Die Qualität der Isolierung des Ofens spielt eine große Rolle für seine allgemeine Energieeffizienz.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich bestimmt Ihre Anwendung den richtigen Satz von Funktionen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Kristallwachstum oder Halbleiter-Annealing liegt: Priorisieren Sie das höchste Maß an Temperaturgleichmäßigkeit und ein Steuerungssystem mit außergewöhnlich stabiler, präziser Programmierung.

- Wenn Ihr Hauptaugenmerk auf der chemischen Gasphasenabscheidung (CVD) liegt: Konzentrieren Sie sich auf die Funktionen zur Atmosphärenkontrolle, die Vakuumdichtheit der Endflansche und ein Rohrwerkstoff, der mit Ihren Prekursorgasen kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Materialwissenschaftsforschung liegt: Wählen Sie einen vielseitigen Ofen mit einem weiten Temperaturbereich, einem Split-Tube-Design für einfachen Probenaustausch und einem intuitiven, programmierbaren Regler.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes beim Sintern oder Kalzinieren liegt: Bewerten Sie sorgfältig die Länge der gleichmäßig beheizten Zone und den Rohrdurchmesser, um sicherzustellen, dass diese Ihren Anforderungen an die Chargengröße entsprechen.

Indem Sie diese Faktoren systematisch anhand Ihrer spezifischen Prozessziele bewerten, wählen Sie einen Ofen, der Ihnen auf Jahre hinaus als zuverlässiges und präzises Werkzeug dient.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturregelung | Max. Temperaturfestigkeit, Heizelemente (z. B. Kanthal, SiC, MoSi2), Zonenunabhängigkeit für Gleichmäßigkeit |

| Prozessrohr | Abmessungen (Länge, Durchmesser), Material (z. B. Quarz, Aluminiumoxid, Inconel) für Kompatibilität und Kapazität |

| Atmosphärenkontrolle | Vakuumdichte Flansche, Gashandhabung für inerte, reduzierende oder Vakuumumgebungen |

| Steuerungssystem | Programmierbarkeit, mehrstufige Rezepte, Datenprotokollierung, Benutzeroberfläche |

| Design & Kosten | Split-Tube vs. Solid-Tube, Energieeffizienz, Kompromisse mit dem Budget |

Bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Dreizonen-Rohrofen auf die nächste Stufe zu heben?

Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer internen Fertigung bieten wir eine Produktlinie an, die Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre experimentellen Anforderungen, sei es für Kristallwachstum, Halbleiter-Annealing, CVD oder Materialforschung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit