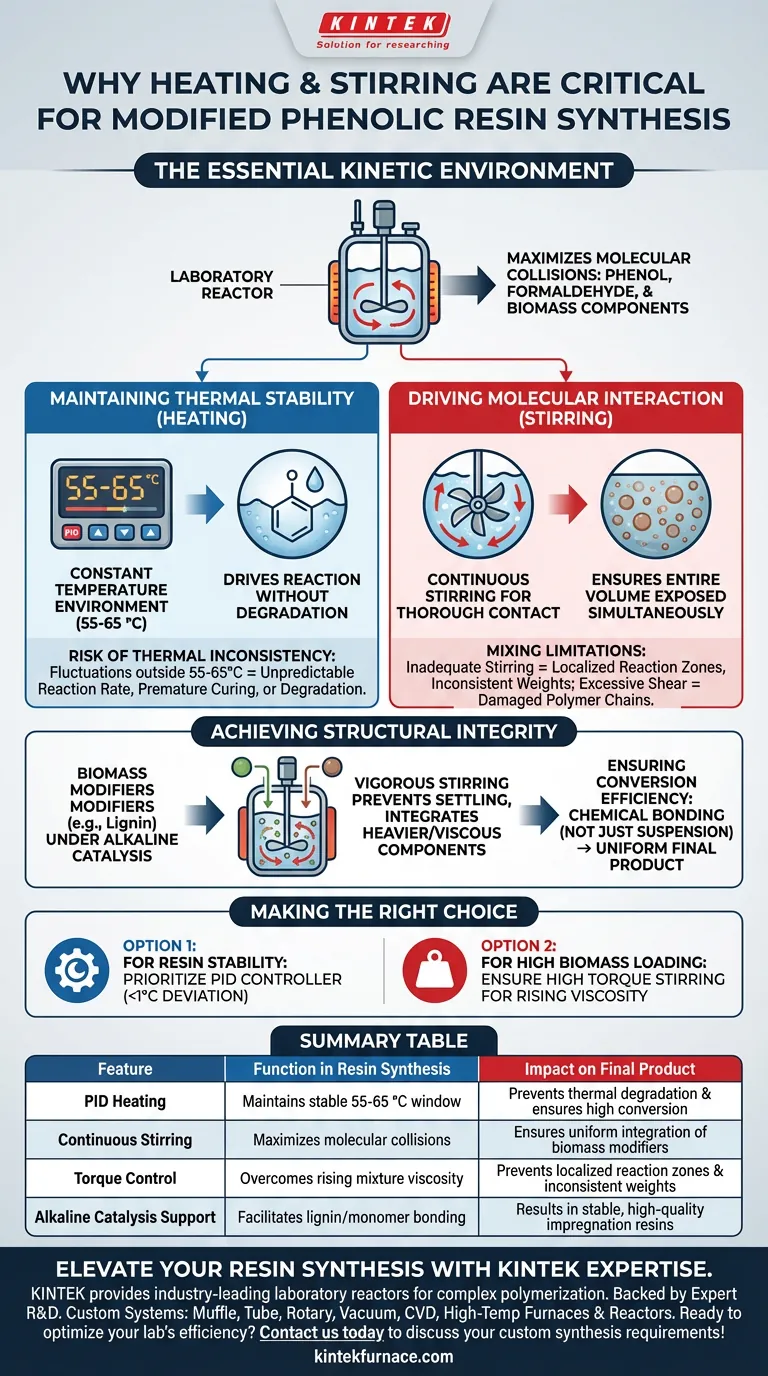

Ein Laborreaktor mit Heiz- und Rührfunktion ist zwingend erforderlich für die Synthese modifizierter Phenolharze, da er die spezifische kinetische Umgebung schafft, die für eine komplexe Polymerisation erforderlich ist. Ohne präzise Temperaturregelung und mechanische Agitation ist es unmöglich, die gleichmäßigen molekularen Wechselwirkungen zu erzielen, die für die effektive Integration von Modifikatoren erforderlich sind.

Die Hauptfunktion des Reaktors besteht darin, die molekularen Kollisionen zwischen Phenol, Formaldehyd und Biomassekomponenten zu maximieren und so die hohen Umwandlungsraten zu gewährleisten, die für die Bildung stabiler, hochwertiger Imprägnierharze erforderlich sind.

Die Mechanik erfolgreicher Polymerisation

Aufrechterhaltung der thermischen Stabilität

Die Synthese modifizierter Phenolharze beruht auf einer spezifischen Kondensationsreaktion, die sehr temperaturempfindlich ist.

Um diese Reaktion voranzutreiben, ohne die Materialien abzubauen, muss der Reaktor eine konstante Temperaturumgebung bieten.

Das optimale Fenster für diesen Prozess liegt typischerweise zwischen 55 und 65 °C.

Förderung molekularer Wechselwirkungen

Alleiniges Erhitzen reicht nicht aus; die Reaktanten müssen sich physisch treffen, um zu binden.

Kontinuierliches Rühren ist unerlässlich, um einen gründlichen Kontakt zwischen den primären chemischen Reaktanten (Phenol und Formaldehyd) und dem Modifikator (Biomasse-Monomere) zu gewährleisten.

Diese mechanische Wirkung stellt sicher, dass das gesamte Volumen der Mischung gleichzeitig denselben Reaktionsbedingungen ausgesetzt ist.

Erreichung der strukturellen Integrität

Integration von Biomasse-Modifikatoren

Modifizierte Phenolharze enthalten oft Biomassekomponenten wie Lignin unter alkalischer Katalyse.

Diese Modifikatoren können im Vergleich zu reinen flüssigen Chemikalien schwer zu dispergieren sein.

Kräftiges Rühren stellt sicher, dass diese schwereren oder viskoseren Komponenten nicht absinken, wodurch sie erfolgreich in die Harzmolekülkette integriert werden können.

Gewährleistung der Umwandlungseffizienz

Das ultimative Ziel der Synthese ist ein stabiles Imprägnierharz mit einer hohen Umwandlungsrate.

Wenn die Reaktionsumgebung lokal variiert – aufgrund von Kältezonen oder schlechter Mischung – ist die Umwandlung unvollständig.

Der Reaktor garantiert, dass die Biomassekomponenten chemisch gebunden werden und nicht nur physikalisch suspendiert sind, was zu einem gleichmäßigen Endprodukt führt.

Verständnis der Kompromisse

Das Risiko thermischer Inkonsistenz

Obwohl Erhitzen unerlässlich ist, ist "mehr Hitze" nicht besser; Präzision ist der Schlüssel.

Wenn die Temperatur signifikant außerhalb des Bereichs von 55-65 °C schwankt, wird die Reaktionsgeschwindigkeit unvorhersehbar.

Das Überschreiten der Temperaturgrenze kann zu vorzeitigem Aushärten oder Abbau der Biomasse führen, während ein Unterschreiten zu einer unvollständigen Reaktion führt.

Mischbeschränkungen

Die Rührgeschwindigkeit muss mit der Viskosität des Harzes in Einklang gebracht werden.

Unzureichendes Rühren führt zu lokalen Reaktionszonen, was zu einem Harz mit inkonsistenten Molekulargewichten führt.

Umgekehrt kann übermäßige Scherkraft in späteren Phasen der Polymerisation (wenn die Viskosität steigt) potenziell die Polymerketten beschädigen oder die Mischung durch Reibung überhitzen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Synthese ein verwendbares modifiziertes Phenolharz ergibt, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Harzstabilität liegt: Priorisieren Sie einen Reaktor mit einem PID-Temperaturregler, um den Bereich von 55-65 °C mit einer Abweichung von weniger als 1 °C aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf hoher Biomassebeladung liegt: Stellen Sie sicher, dass Ihr Rührwerk über hohe Drehmomentfähigkeiten verfügt, um eine gleichmäßige Agitation aufrechtzuerhalten, wenn die Mischung mit zugesetztem Lignin viskoser wird.

Präzision in Ihrer Reaktorkonfiguration ist der Unterschied zwischen einer einfachen Mischung und einem chemisch vereinten Polymer.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Harzsynthese | Auswirkung auf das Endprodukt |

|---|---|---|

| PID-Heizung | Hält stabiles Fenster von 55-65 °C aufrecht | Verhindert thermischen Abbau & gewährleistet hohe Umwandlung |

| Kontinuierliches Rühren | Maximiert molekulare Kollisionen | Gewährleistet gleichmäßige Integration von Biomasse-Modifikatoren |

| Drehmomentregelung | Überwindet steigende Mischviskosität | Verhindert lokale Reaktionszonen & inkonsistente Gewichte |

| Unterstützung der alkalischen Katalyse | Erleichtert die Bindung von Lignin/Monomeren | Führt zu stabilen, hochwertigen Imprägnierharzen |

Verbessern Sie Ihre Harzsynthese mit KINTEK Expertise

Die Erzielung der perfekten Molekülkette für modifizierte Phenolharze erfordert mehr als nur grundlegende Ausrüstung – sie erfordert Präzisionstechnik. KINTEK bietet branchenführende Laborreaktoren, die für die anspruchsvollen Anforderungen komplexer Polymerisationen ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laboröfen und -reaktoren, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind. Ob Sie sich auf Biomassebeladung oder thermische Stabilität konzentrieren, unsere Systeme stellen sicher, dass Ihre Materialien eine überlegene strukturelle Integrität erreichen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Syntheseanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialanforderungen gelten für ein Quarzboot in APVT? Sicherstellung des Wachstums von hochreinem Sb2Se3-Nanodraht

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Was erzeugt die Pumpwirkung in einer Wasserringpumpe? Entdecken Sie den Flüssigkeitsringmechanismus

- Wie wirkt sich eine übermäßige Gasdurchflutungsrate auf das Aluminiumoxid-Ofenrohr aus? Vermeidung von Rissen und Verlängerung der Rohrsystemlebensdauer

- Wie sollten erhitzte Tiegel nach einem Experiment gehandhabt werden? Sicherstellung genauer Ergebnisse und Vermeidung von Beschädigungen

- Warum wird ein Rotationsverdampfer zur Aufbereitung getrennter Fraktionen bei der Analyse von hydrierter Kohleteer verwendet? Verbesserung der Probenreinheit

- Warum ist die Verwendung von Hochtonerdelgen für NCM811 unerlässlich? Gewährleistung der Reinheit bei der Synthese von Kathoden mit hohem Nickelgehalt

- Warum wird ein Zirkoniumdioxid (ZrO2)-Sauerstoffsensor für die CaO-Al2O3-VOx-Schlackenforschung verwendet? Präzise Redoxkontrolle erreichen