Hochtonerdelgen sind unerlässlich für das Festkörpersintern von Ni-reichem NCM811 aufgrund ihrer außergewöhnlichen thermischen und chemischen Beständigkeit. Sie halten Temperaturen von über 800 °C ohne Verformung stand und, was noch wichtiger ist, widerstehen der Korrosion durch reaktive Lithiumsalze, wodurch das Auslaugen von Verunreinigungen verhindert wird, die das Kathodenmaterial sonst beeinträchtigen würden.

Die Integrität der Synthese von Kathoden mit hohem Nickelgehalt beruht auf der Isolierung der Reaktanten von ihrem Behälter. Hochtonerdelgen dienen als entscheidende inerte Barriere und stellen sicher, dass die extreme Hitze und die korrosive Lithiumumgebung die chemische Reinheit des Endprodukts nicht beeinträchtigen.

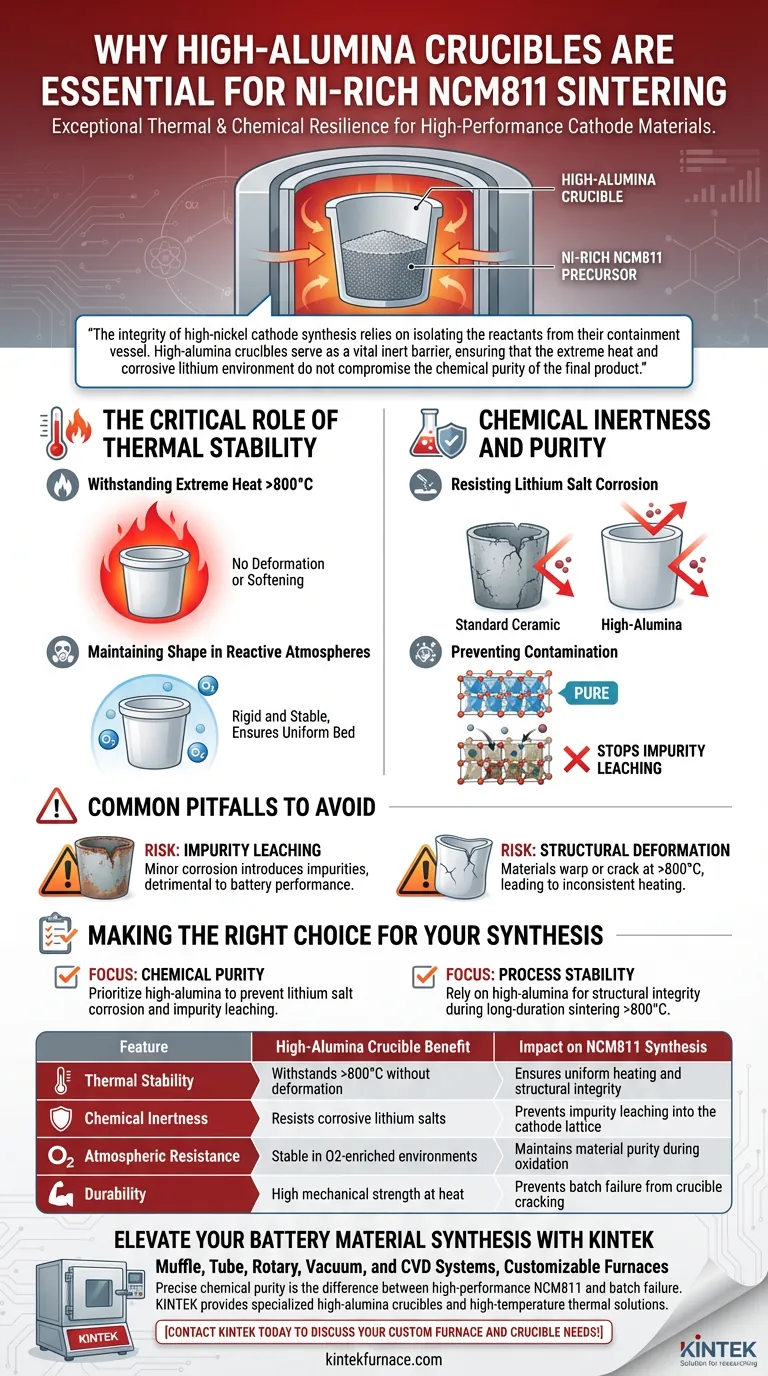

Die entscheidende Rolle der thermischen Stabilität

Widerstand gegen extreme Hitze

Die Synthese von NCM811 erfordert eine längere Exposition gegenüber Temperaturen über 800 °C. Hochtonerdelgen verfügen über die notwendige Hitzebeständigkeit, um diese Wärmebehandlung ohne Erweichung oder Verlust der strukturellen Integrität zu überstehen.

Beibehaltung der Form in reaktiven Atmosphären

Das Sintern erfolgt typischerweise in Luft oder sauerstoffangereicherter Atmosphäre, um den richtigen Oxidationszustand der Metalle zu ermöglichen. Hochtonerdkeramiken bleiben in diesen Umgebungen steif und stabil, wodurch sichergestellt wird, dass das Probenbett während des gesamten Prozesses gleichmäßig bleibt.

Chemische Inertheit und Reinheit

Widerstand gegen Korrosion durch Lithiumsalze

Eine besondere Herausforderung bei der Synthese von Kathodenmaterialien ist das Vorhandensein von Lithiumsalzen, die bei Sintertemperaturen stark korrosiv werden. Standardkeramikmaterialien können mit diesen Salzen reagieren, was zu einer schnellen Zersetzung der Tiegelwände führt.

Verhinderung von Kontamination

Hochtonerdmaterial ist chemisch stabil genug, um diesem korrosiven Angriff standzuhalten. Indem verhindert wird, dass sich der Tiegel zersetzt, werden Fremdelemente daran gehindert, in das Kathodenmaterial zu gelangen, was die chemische Reinheit der NCM811-Proben gewährleistet.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko des Auslaugens von Verunreinigungen

Die Verwendung von Tiegeln mit geringerer chemischer Beständigkeit ist eine häufige Ursache für Chargenausfälle. Selbst geringfügige Korrosion kann Verunreinigungen in das Kristallgitter der Kathode einbringen, was sich nachteilig auf die elektrochemische Leistung der Batterie auswirken kann.

Strukturelle Verformung

Materialien, die die Anforderung von >800 °C nicht erfüllen, können sich während der langwierigen Wärmebehandlung verziehen oder reißen. Diese Verformung kann zu inkonsistenten Heizprofilen oder zum physischen Verlust des wertvollen Vorläufermaterials führen.

Die richtige Wahl für Ihre Synthese treffen

Um die Qualität Ihres NCM811-Kathodenmaterials zu maximieren, wählen Sie Ihren Tiegel basierend auf Ihren spezifischen Verarbeitungsparametern:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie einen hohen Aluminiumoxidanteil, um Korrosion durch Lithiumsalze und anschließendes Auslaugen von Verunreinigungen strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Verlassen Sie sich auf Hochtonerdbehälter, um die strukturelle Integrität während des langwierigen Sinterns über 800 °C aufrechtzuerhalten.

Durch die Auswahl des richtigen Behälters stellen Sie sicher, dass der limitierende Faktor für die Leistung Ihrer Batterie die Chemie selbst ist und nicht die Ausrüstung, mit der sie hergestellt wird.

Zusammenfassungstabelle:

| Merkmal | Vorteil von Hochtonerdelgen | Auswirkung auf die NCM811-Synthese |

|---|---|---|

| Thermische Stabilität | Hält >800 °C ohne Verformung stand | Gewährleistet gleichmäßige Erwärmung und strukturelle Integrität |

| Chemische Inertheit | Widersteht korrosiven Lithiumsalzen | Verhindert das Auslaugen von Verunreinigungen in das Kathodengitter |

| Atmosphärenbeständigkeit | Stabil in O2-angereicherten Umgebungen | Erhält die Materialreinheit während der Oxidation |

| Haltbarkeit | Hohe mechanische Festigkeit bei Hitze | Verhindert Chargenausfälle durch Rissbildung des Tiegels |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzise chemische Reinheit ist der Unterschied zwischen Hochleistungs-NCM811 und Chargenausfall. KINTEK liefert die spezialisierten Hochtonerdelgen und Hochtemperatur-Wärmelösungen, die benötigt werden, um die Herausforderungen der Lithiumsalzkorrosion und extremer Hitze zu meistern.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Laboröfen, die für Ihre einzigartigen Syntheseanforderungen entwickelt wurden. Lassen Sie nicht zu, dass Behälterkontaminationen Ihre elektrochemische Leistung beeinträchtigen.

Visuelle Anleitung

Referenzen

- Liang‐Yin Kuo, Payam Kaghazchi. Doping‐Induced Surface and Grain Boundary Effects in Ni‐Rich Layered Cathode Materials. DOI: 10.1002/smll.202307678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welchen Temperaturbereich können Graphittiegelöfen aushalten? Erzielen Sie extreme Hitze für hochschmelzende Metalle

- Was ist der Zweck der Verwendung spezieller Vakuumglasröhrchen für die Probenahme? Gewährleistung der chemischen Integrität von KR-Rührern

- Was sind die Vorteile der Verwendung von Aluminiumtiegeln für die Siloxanforschung? Maximierung der thermischen Präzision und Datengenauigkeit

- Welche Informationen liefert die Labordiffraktometrie für Galliumsulfit? Master GaS Einkristallcharakterisierung

- Welche Vorteile bietet ein Vakuumtrockenschrank für BiFeO3-Elektrodenfolien? Optimieren Sie Ihre Batterieforschung

- Was sind die Hauptfunktionen eines Quarzrohrreaktors? Verbesserung der Wasserstoffproduktion und Induktionseffizienz

- Warum ist das Vakuumversiegeln in Quarzrohren für Cr0.82Mn0.18Ge unerlässlich? Sicherstellung von Stöchiometrie & Reinheit

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien