Die Notwendigkeit eines Hochvakuum-Systems beim Funkenplasmasondern (SPS) für Ti-6Al-4V-Verbundwerkstoffe ergibt sich aus der extremen chemischen Reaktivität der Legierung bei erhöhten Temperaturen. Ohne dieses Vakuum nimmt die Titanmatrix schnell Sauerstoff und Stickstoff aus der Atmosphäre auf, was zu sofortiger Oxidation führt und die strukturelle Integrität des Verbundwerkstoffs beeinträchtigt.

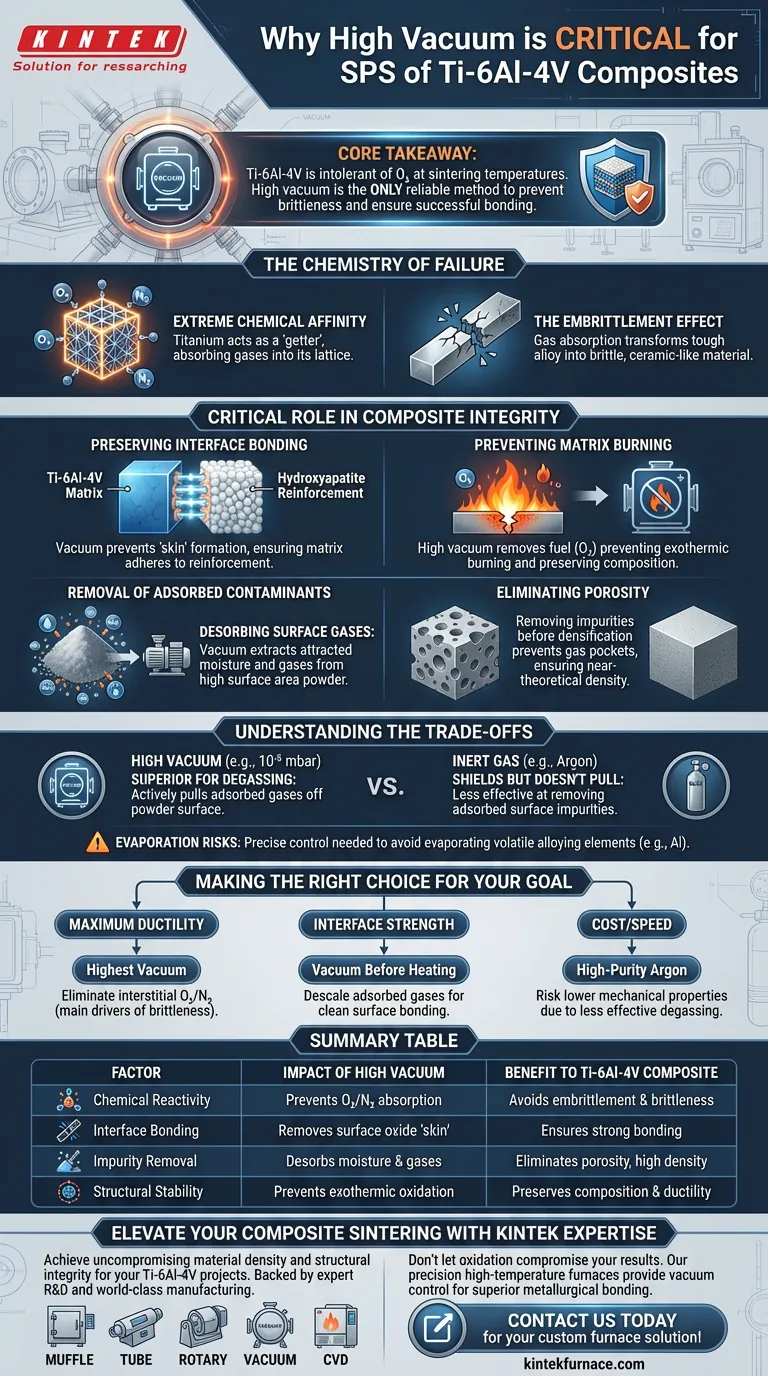

Kernbotschaft Ti-6Al-4V ist bei Sintertemperaturen grundsätzlich intolerant gegenüber Sauerstoff. Eine Hochvakuumumgebung ist die einzig zuverlässige Methode, um zu verhindern, dass das Material spröde wird, und um sicherzustellen, dass die Titanmatrix erfolgreich mit Verstärkungsmaterialien wie Hydroxylapatit bindet.

Die Chemie des Versagens

Der Hauptgrund für den Einsatz von Hochvakuum liegt im inhärenten Verhalten von Titanlegierungen beim Erhitzen.

Extreme chemische Affinität

Titan ist ein "Getter"-Material. Bei den hohen Temperaturen, die für das Sintern erforderlich sind, verhält sich Ti-6Al-4V wie ein Schwamm für atmosphärische Gase. Es reagiert nicht nur an der Oberfläche; es absorbiert aktiv Sauerstoff und Stickstoff in sein Kristallgitter.

Der Versprödungseffekt

Wenn Ti-6Al-4V diese Gase aufnimmt, erfährt das Material eine Versprödung. Das Vorhandensein von Oxiden und Nitriden schränkt die Bewegung von Versetzungen innerhalb der Metallstruktur ein. Dies verwandelt eine zähe, duktile Legierung in ein sprödes, keramikähnliches Material, das unter Belastung zu katastrophalen Brüchen neigt.

Entscheidende Rolle für die Verbundwerkstoffintegrität

Bei der Herstellung eines Verbundwerkstoffs (insbesondere Ti-6Al-4V in Kombination mit Materialien wie Hydroxylapatit) dient das Vakuum über die einfache Oxidationsverhinderung hinaus einem doppelten Zweck.

Erhaltung der Grenzflächenbindung

Damit ein Verbundwerkstoff funktioniert, muss die Matrix (Ti-6Al-4V) chemisch mit der Verstärkung (Hydroxylapatit) verbunden sein. Oxidation wirkt als Barriere. Wenn die Titanoberfläche vor Abschluss des Sintervorgangs oxidiert, bildet sich eine inerte "Haut", die verhindert, dass sie an der Verstärkung haftet, was zu einem Verbundwerkstoff führt, der unter Last auseinanderfällt.

Verhinderung des Matrixverbrennens

In extremen Fällen kann die Reaktion zwischen heißem Titan und atmosphärischem Sauerstoff exotherm genug sein, um die Matrix zu einem effektiven "Verbrennen" zu bringen. Ein Hochvakuum entfernt den Brennstoff (Sauerstoff) für diese Reaktion, bewahrt die Stöchiometrie von Ti-6Al-4V und stellt sicher, dass die endgültige chemische Zusammensetzung den Konstruktionsstandards entspricht.

Entfernung von adsorbierten Verunreinigungen

Während die Verhinderung atmosphärischer Oxidation das Hauptziel ist, erfüllt das Vakuum eine sekundäre, ebenso wichtige Funktion in Bezug auf das Rohpulver.

Desorption von Oberflächengasen

Metallpulver haben eine große Oberfläche, die Feuchtigkeit und Gase natürlich anzieht und festhält (Adsorption). Wenn diese vor der Verdichtung nicht entfernt werden, werden sie im fertigen Teil eingeschlossen.

Beseitigung von Porosität

Ein Hochvakuum extrahiert diese adsorbierten Gase beim Ansteigen der Temperatur. Durch die Entfernung dieser Verunreinigungen vor der Verdichtung des Materials verhindert das System die Bildung von Gasblasen (Porosität) und stellt sicher, dass das endgültige Bauteil eine nahezu theoretische Dichte erreicht.

Verständnis der Kompromisse

Obwohl Hochvakuum entscheidend ist, ist es wichtig, die betrieblichen Nuancen und potenziellen Fallstricke zu verstehen.

Vakuum vs. Inertgas

Während einige Prozesse Inertgas (wie Argon) zur Abschirmung von Titan verwenden, ist Vakuum oft besser zur Entgasung geeignet. Inertgas kann das Teil vor der Außenluft abschirmen, aber es "zieht" adsorbierte Gase nicht so effektiv von der Pulveroberfläche ab wie ein Hochvakuum-System (z. B. $10^{-5}$ mbar).

Verdampfungsrisiken

Hohes Vakuum senkt den Siedepunkt bestimmter Elemente. Obwohl Ti-6Al-4V im Allgemeinen stabil ist, kann extremes Vakuum in Kombination mit extremer Hitze potenziell zur Verdampfung flüchtiger Legierungselemente (wie Aluminium) führen, wenn es nicht sorgfältig kontrolliert wird. Dies erfordert eine präzise Steuerung der Heizraten, ein Vorteil, der dem SPS-Prozess innewohnt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Atmosphäre, die Sie wählen, hängt von den kritischen Anforderungen Ihres endgültigen Verbundwerkstoffs ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität liegt: Priorisieren Sie das höchstmögliche Vakuum, um interstitiellen Sauerstoff und Stickstoff zu eliminieren, die die Hauptursachen für Sprödigkeit sind.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Stellen Sie sicher, dass das Vakuum vor Beginn des Erhitzens angelegt wird, um adsorbierte Gase abzuschälen und eine saubere Oberfläche für die Bindung von Ti-6Al-4V und Hydroxylapatit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosten/Geschwindigkeit liegt: Sie könnten hochreines Argon in Betracht ziehen, aber seien Sie sich bewusst, dass Sie geringere mechanische Eigenschaften riskieren, da adsorbierte Oberflächenverunreinigungen im Vergleich zu Vakuum weniger effektiv entfernt werden.

Zusammenfassend lässt sich sagen, dass ein Hochvakuum-System nicht nur eine Schutzmaßnahme ist, sondern eine Fertigungsvoraussetzung für Ti-6Al-4V-Verbundwerkstoffe, um sicherzustellen, dass das Material seine metallischen Eigenschaften behält und nicht zu einem spröden Oxid degradiert.

Zusammenfassungstabelle:

| Faktor | Auswirkung von Hochvakuum | Nutzen für Ti-6Al-4V-Verbundwerkstoff |

|---|---|---|

| Chemische Reaktivität | Verhindert die Aufnahme von O2 und N2 | Vermeidet Materialversprödung und Sprödigkeit |

| Grenzflächenbindung | Entfernt oberflächliche Oxid-"Haut" | Gewährleistet eine starke Bindung zwischen Matrix und Verstärkung |

| Entfernung von Verunreinigungen | Desorbiert Feuchtigkeit und Oberflächengase | Eliminiert innere Porosität für nahezu theoretische Dichte |

| Strukturelle Stabilität | Verhindert exotherme Oxidation | Bewahrt stöchiometrische Zusammensetzung und Duktilität |

Verbessern Sie Ihr Verbundwerkstoffsintern mit KINTEK-Expertise

Erzielen Sie kompromisslose Materialdichte und strukturelle Integrität für Ihre Ti-6Al-4V-Projekte. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt. Ob Sie medizinische Implantate oder Komponenten für die Luft- und Raumfahrt entwickeln, unsere Präzisions-Hochtemperaturöfen bieten die notwendige Vakuumkontrolle für überlegene metallurgische Bindungen.

Bereit, Ihren SPS-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein geschlossenes Reaktionsgefäß für die thermische Reduktion von Graphenoxid notwendig? Hochreine rGO-Synthese freischalten

- Warum ist ein Vakuumtrockenschrank bei der Vorbehandlung von Pt/Ce(M)-Katalysatorvorläufern unerlässlich? Hohe Metallverteilung sicherstellen

- Welche Rolle spielt Graphit-Vorrichtungstechnik bei der Wärmebehandlung von Stahlkomponenten für die Luft- und Raumfahrt? Gewährleistung von Präzision und Minimierung von Verzug

- Wie funktioniert das Abschrecken in einem Vakuumofen und was ist sein Zweck? Erzielen Sie überlegene Materialeigenschaften

- Was ist die Hauptfunktion eines Vakuumbrennofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Wie verhindert Vakuumglühen die Verfärbung von Materialien? Oberflächenbeschaffenheit und Integrität bewahren

- Wie werden Vakuumöfen in der Metallwärmebehandlung eingesetzt? Metallqualität verbessern mit präziser Wärmebehandlung