Genauer gesagt, verhindert Vakuumglühen Verfärbungen, indem es den atmosphärischen Sauerstoff entfernt, der für die Oxidation notwendig ist. Durch Erhitzen des Materials in einem nahezu luftleeren Raum wird der chemischen Reaktion, die eine verfärbte Oxidschicht auf der Metalloberfläche bildet, effektiv ihr Hauptbestandteil entzogen, wodurch die ursprüngliche Oberfläche und strukturelle Integrität des Materials erhalten bleiben.

Das Fehlen von Sauerstoff in einem Vakuumofen ist der Schlüssel. Es verschiebt das Ziel von der bloßen Verwaltung unvorhersehbarer Oberflächenreaktionen hin zu einer präzisen, wiederholbaren Kontrolle über die endgültigen Materialeigenschaften, wodurch sowohl visuelle als auch strukturelle Qualität gewährleistet werden.

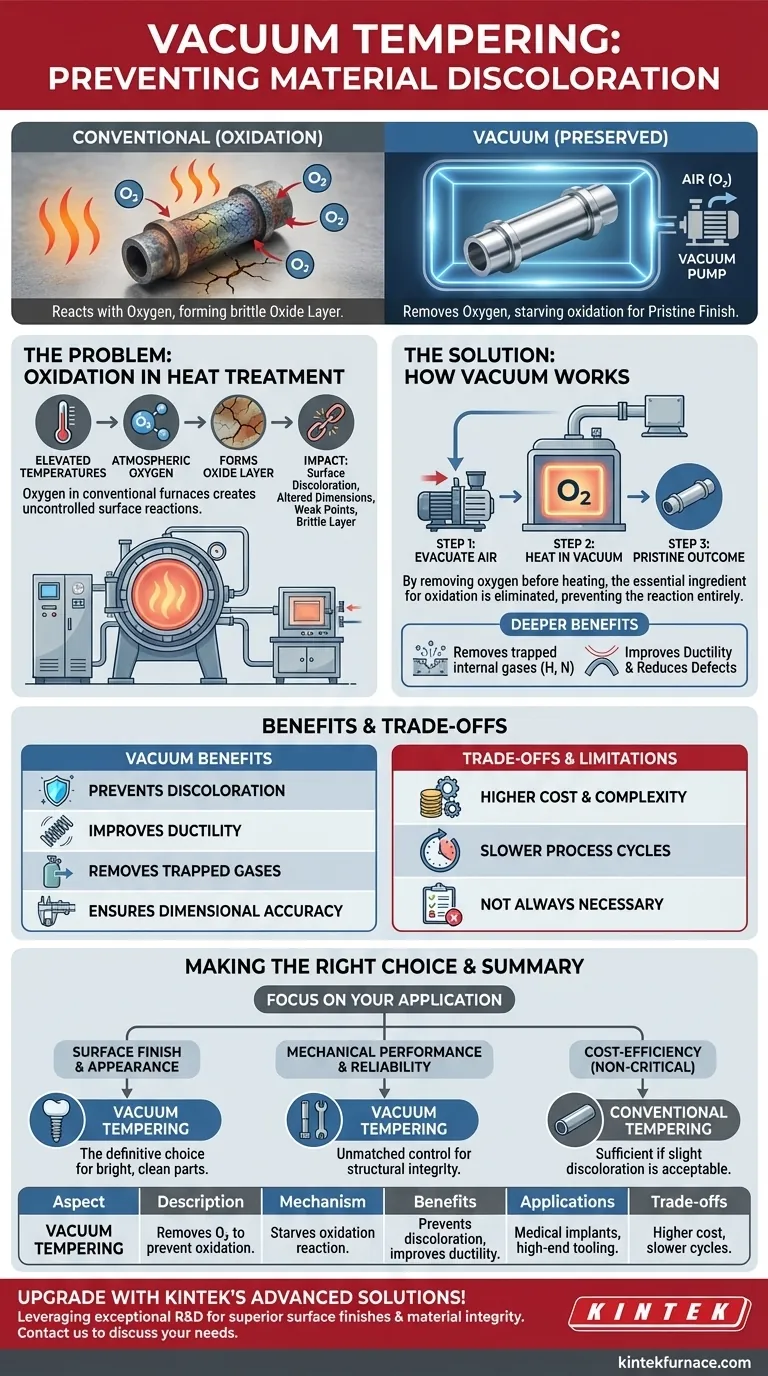

Das Grundproblem: Oxidation bei der Wärmebehandlung

Um zu verstehen, warum Vakuum so effektiv ist, müssen wir zunächst das Problem verstehen, das es löst. Die nach einer konventionellen Wärmebehandlung auftretende Verfärbung ist eine direkte Folge der Oxidation.

Was ist Oxidation?

Bei erhöhten Temperaturen reagieren Metalle wie Stahl stark mit den Elementen in der Luft. Die bedeutendste Reaktion ist die mit Sauerstoff.

Diese Reaktion bildet eine dünne Schicht aus Metalloxid auf der Materialoberfläche. Diese Oxidschicht ist das, was Sie als Verfärbung, Zunder oder Anlauf wahrnehmen.

Die Auswirkungen einer kontaminierten Oberfläche

Diese Oxidschicht ist nicht nur ein kosmetisches Problem. Es handelt sich um ein neues, oft sprödes Keramikmaterial, das sich auf Ihrem Metallteil gebildet hat.

Diese Schicht kann die präzisen Abmessungen eines Bauteils verändern, sich während des Gebrauchs ablösen und eine Schwachstelle für Risse oder Korrosion bilden. Sie beeinträchtigt grundlegend die beabsichtigten Oberflächeneigenschaften des Materials.

Die konventionelle Atmosphäre Herausforderung

Standardluft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, mit Spuren anderer Gase und Wasserdampf.

Wenn ein Teil in einem konventionellen Ofen erhitzt wird, wird es in diese reaktive Atmosphäre getaucht. Das Ergebnis ist eine unkontrollierte und oft unerwünschte chemische Reaktion auf der Oberfläche des Teils, die zu Oxidation und Verfärbung führt.

Wie Vakuum die Lösung bietet

Ein Vakuumofen verändert die Umgebung grundlegend. Anstatt zu versuchen, reaktive Gase zu kontrollieren, werden sie fast vollständig entfernt.

Eliminierung der Reaktanten

Die Hauptfunktion der Vakuumpumpe besteht darin, die Luft aus der Ofenkammer vor Beginn des Heizzyklus abzusaugen.

Durch das Entfernen des Sauerstoffs eliminiert der Prozess den wesentlichen Bestandteil, der für die Oxidation benötigt wird. Ohne verfügbare Sauerstoffatome kann sich die Oxidschicht selbst bei hohen Anlasstemperaturen einfach nicht bilden.

Erhalt einer makellosen Oberfläche

Das direkte Ergebnis ist ein Bauteil, das den Ofen mit der gleichen sauberen, hellen Oberfläche verlässt, die es beim Einbringen hatte.

Dies ist entscheidend für Teile, bei denen das Aussehen wichtig ist, wie medizinische Implantate oder hochwertige Werkzeuge, und für Komponenten, die enge Maßtoleranzen erfordern, bei denen jeglicher Oberflächenzunder inakzeptabel ist.

Verbesserung tieferer Materialeigenschaften

Die Vorteile einer Vakuumumgebung reichen über die Oberfläche hinaus. Ein starkes Vakuum kann auch gelöste Gase, wie Wasserstoff und Stickstoff, aus dem Metall selbst ziehen.

Das Entfernen dieser eingeschlossenen Gase kann die Duktilität des Materials erheblich verbessern und das Risiko innerer Defekte oder Wasserstoffversprödung verringern. Dies führt zu einem Teil, das nicht nur optisch perfekt, sondern auch strukturell überlegen ist.

Abwägung der Kompromisse

Während Vakuumglühen überlegene Ergebnisse bietet, ist es wichtig, die mit dem Prozess verbundenen Kompromisse zu erkennen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind deutlich komplexer und teurer als ihre konventionellen atmosphärischen Gegenstücke. Sie erfordern robuste Vakuumpumpen, präzise Dichtungen und ausgeklügelte Steuerungssysteme, die alle die Investitions- und Wartungskosten erhöhen.

Langsamere Prozesszyklen

Das Erreichen eines Tiefvakuums dauert seine Zeit. Die Evakuierungsphase verlängert die Gesamtzykluszeit für jede Charge, wodurch der Durchsatz im Vergleich zu einem einfachen atmosphärischen Ofen potenziell verringert wird.

Keine universelle Notwendigkeit

Für viele kohlenstoffarme Stahlteile, bei denen die Oberflächengüte keine primäre Rolle spielt und eine leichte Oxidschicht akzeptabel oder sogar für die Lackhaftung erwünscht ist, ist konventionelles Anlassen eine kostengünstigere und schnellere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Aussehen liegt: Vakuumglühen ist die definitive Wahl, um ein helles, sauberes und unoxidiertes Teil direkt aus dem Ofen zu garantieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung und Zuverlässigkeit liegt: Das Vakuumverfahren bietet eine unübertroffene Kontrolle, verhindert spröde Oxidschichten und entfernt eingeschlossene Gase, die die strukturelle Integrität beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei unkritischen Teilen liegt: Konventionelles Anlassen kann ausreichen, vorausgesetzt, eine leichte Oberflächenverfärbung und eine mögliche Nachbearbeitung (wie Reinigung oder Sandstrahlen) sind akzeptabel.

Letztendlich ist die Wahl eines Vakuumverfahrens eine Investition in Gewissheit – sie liefert vorhersehbare Qualität von der Oberfläche bis zum Kern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Mechanismus | Entfernt Sauerstoff, um Oxidation zu verhindern, wodurch Materialoberfläche und strukturelle Integrität erhalten bleiben. |

| Vorteile | Verhindert Verfärbungen, verbessert die Duktilität, entfernt eingeschlossene Gase und gewährleistet Maßgenauigkeit. |

| Anwendungen | Ideal für medizinische Implantate, hochwertige Werkzeuge und Teile, die enge Toleranzen und optische Attraktivität erfordern. |

| Kompromisse | Höhere Gerätekosten, langsamere Prozesszyklen und möglicherweise nicht notwendig für unkritische Teile. |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und garantiert überragende Oberflächengüten und Materialintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität