Der Hauptzweck eines Kammerofens bei der Verarbeitung von geschichteten Metallverbundwerkstoffen (LMCs) besteht darin, eine präzise, konstante thermische Umgebung zu schaffen, die die atomare Diffusion fördert. Durch die Aufrechterhaltung stabiler Glühtemperaturen – typischerweise um 600 °C – nach dem Walzprozess ermöglicht der Ofen die Bildung kritischer intermetallischer Verbindungen, die für die strukturelle Integrität unerlässlich sind.

Durch die kontrollierte atomare Diffusion fördert der Kammerofen den „Interface-Pinning-Effekt“. Dieser Mechanismus wandelt schwache Grenzen durch die Synthese von Verbindungen wie FeAl oder NiAl in robuste mechanische Bindungen um.

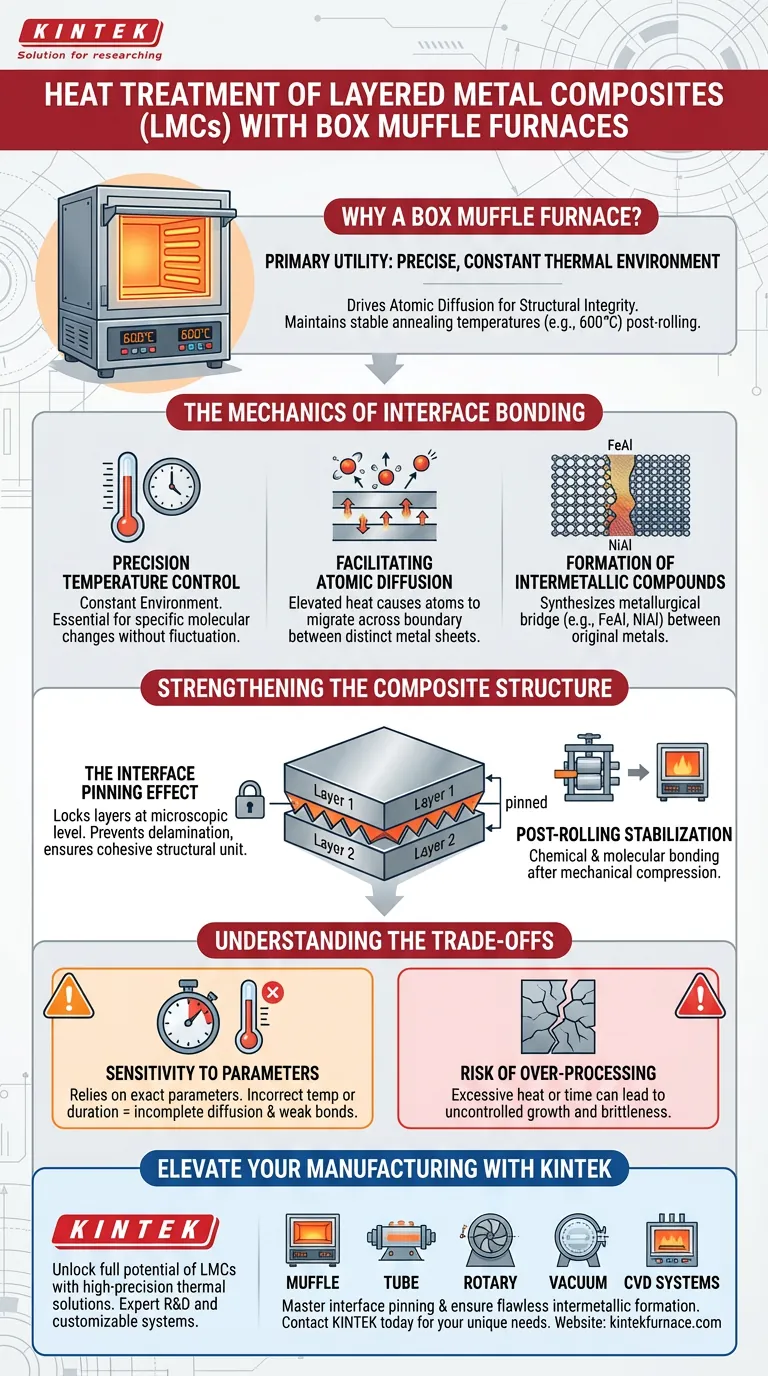

Die Mechanik der Grenzflächenbindung

Präzise Temperaturkontrolle

Die grundlegende Anforderung für die Behandlung von LMCs ist eine konstante Temperaturumgebung. Ein Kammerofen bietet die notwendige Stabilität, um Materialien bei exakten Spezifikationen, wie z. B. 600 °C, ohne signifikante Schwankungen zu halten. Diese Konsistenz ist entscheidend für die Einleitung spezifischer molekularer Veränderungen im gesamten Werkstück.

Förderung der atomaren Diffusion

Bei diesen erhöhten Temperaturen erleichtert der Ofen die atomare Diffusion an der Grenzfläche zwischen den Metallschichten. Die Wärmeenergie regt Atome an und bewirkt, dass sie über die Grenze wandern, die die einzelnen Metallbleche trennt. Diese Bewegung ist die Voraussetzung für die Schaffung eines einheitlichen Verbundwerkstoffs und nicht nur für zwei zusammengepresste Bleche.

Bildung von intermetallischen Verbindungen

Das Ziel dieser Diffusion ist die Schaffung von intermetallischen Verbindungen. Je nach verwendeten Materialien werden Verbindungen wie Eisen-Aluminium (FeAl) oder Nickel-Aluminium (NiAl) synthetisiert. Diese neuen Schichten wirken als metallurgische Brücke zwischen den ursprünglichen Ausgangsmetallen.

Verstärkung der Verbundstruktur

Der Interface-Pinning-Effekt

Die Bildung dieser intermetallischen Schichten löst den Interface-Pinning-Effekt aus. Dieses Phänomen fixiert die Schichten auf mikroskopischer Ebene miteinander. Es verhindert Delamination und stellt sicher, dass der Verbundwerkstoff als eine einzige, kohäsive Struktureinheit fungiert.

Stabilisierung nach dem Walzen

Diese Wärmebehandlung wird speziell nach dem Walzprozess eingesetzt. Während das Walzen die Schichten mechanisch komprimiert, liefert die Ofenbehandlung die chemische und molekulare Bindung, die für eine echte interlaminare Festigkeit erforderlich ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Dauer und Temperatur

Während der Ofen die Verstärkung ermöglicht, hängt der Prozess stark von exakten Parametern ab. Wenn die Temperatur vom Zielwert (z. B. 600 °C) abweicht oder die Dauer falsch ist, kann der Diffusionsprozess unvollständig bleiben, was zu schwachen Bindungen führt.

Risiko der Überbearbeitung

Umgekehrt kann übermäßige Hitze oder Zeit die Materialstruktur unvorhersehbar verändern. Die Bildung von intermetallischen Verbindungen muss kontrolliert werden; unkontrolliertes Wachstum kann manchmal zu Sprödigkeit statt zu Festigkeit führen. Der Kammerofen ist ein Präzisionswerkzeug, und seine Wirksamkeit hängt vollständig davon ab, dass der Bediener das spezifische Rezept für die Legierung einhält.

Optimierung Ihres Wärmebehandlungsprozesses

Um die Leistung Ihrer geschichteten Metallverbundwerkstoffe zu maximieren, berücksichtigen Sie Ihre spezifischen strukturellen Ziele:

- Wenn Ihr Hauptaugenmerk auf Bindungsfestigkeit liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um die exakte erforderliche Temperatur (z. B. 600 °C) aufrechtzuerhalten, um die atomare Diffusion und den Interface-Pinning-Effekt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Nutzen Sie die konstanten Temperaturfähigkeiten des Kammerofens, um eine gleichmäßige Bildung intermetallischer Verbindungen über die gesamte Oberfläche zu gewährleisten.

Der Erfolg bei der Herstellung von LMCs beruht letztendlich auf der Nutzung der Stabilität des Ofens zur präzisen Gestaltung der molekularen Grenzfläche zwischen den Metallschichten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der LMC-Wärmebehandlung | Ergebnis |

|---|---|---|

| Temperaturstabilität | Hält konstante Wärme (z. B. 600 °C) | Gewährleistet gleichmäßige atomare Diffusion |

| Atomare Diffusion | Erleichtert die molekulare Wanderung über Schichten hinweg | Vorläufer der metallurgischen Bindung |

| Verbindungssynthese | Bildet intermetallische Schichten (FeAl, NiAl) | Schafft eine robuste chemische Brücke |

| Interface-Pinning | Fixiert Schichten auf mikroskopischer Ebene | Verhindert Delamination und erhöht die Festigkeit |

Verbessern Sie Ihre Verbundherstellung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer geschichteten Metallverbundwerkstoffe mit den hochpräzisen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bieten wir branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Glüh- und Diffusionsanforderungen zu erfüllen.

Ob Sie den Interface-Pinning-Effekt meistern oder eine makellose Bildung intermetallischer Verbindungen gewährleisten müssen, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die für Ihren Erfolg unerlässlich ist. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen, und lassen Sie unsere Experten Ihnen helfen, die perfekte thermische Umgebung für Ihre Materialien zu entwickeln.

Visuelle Anleitung

Referenzen

- The Influence of Interface Morphology on the Mechanical Properties of Binary Laminated Metal Composites Fabricated by Hierarchical Roll-Bonding. DOI: 10.3390/met15060580

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht ein programmierbarer Muffelofen die Kristallisation von Lithiumdisilikat? Keramische Wärmebehandlungen meistern

- Warum wird ein Hochtemperatur-Muffelofen zur Bestimmung des Aschegehalts von Aktivkohle benötigt? Reinheitsleitfaden

- Was sind die Vorteile moderner Muffelofen-Heizelemente? Höhere Temperaturen und Effizienz freischalten

- Welche Substanzen dürfen niemals in einen Muffelofen eingebracht werden? Schützen Sie Ihre Ausrüstung vor Beschädigungen

- Welche Temperaturinformationen werden gleichzeitig auf den Bedienelementen angezeigt? Echtzeit- und Zieltemperaturen für Präzision überwachen

- Was sind die wichtigsten Hochtemperaturanwendungen eines digitalen Muffelofens? Präzision in der Materialverarbeitung freisetzen

- Warum ist eine Bedienerschulung für den Einsatz von Muffelöfen wichtig?Gewährleistung von Sicherheit und Präzision in Hochtemperaturlabors

- Was ist der Zweck der Verwendung eines Hochtemperatur-Boxwiderstandsofens für Fe-g-C3N4? Master Thermal Polycondensation