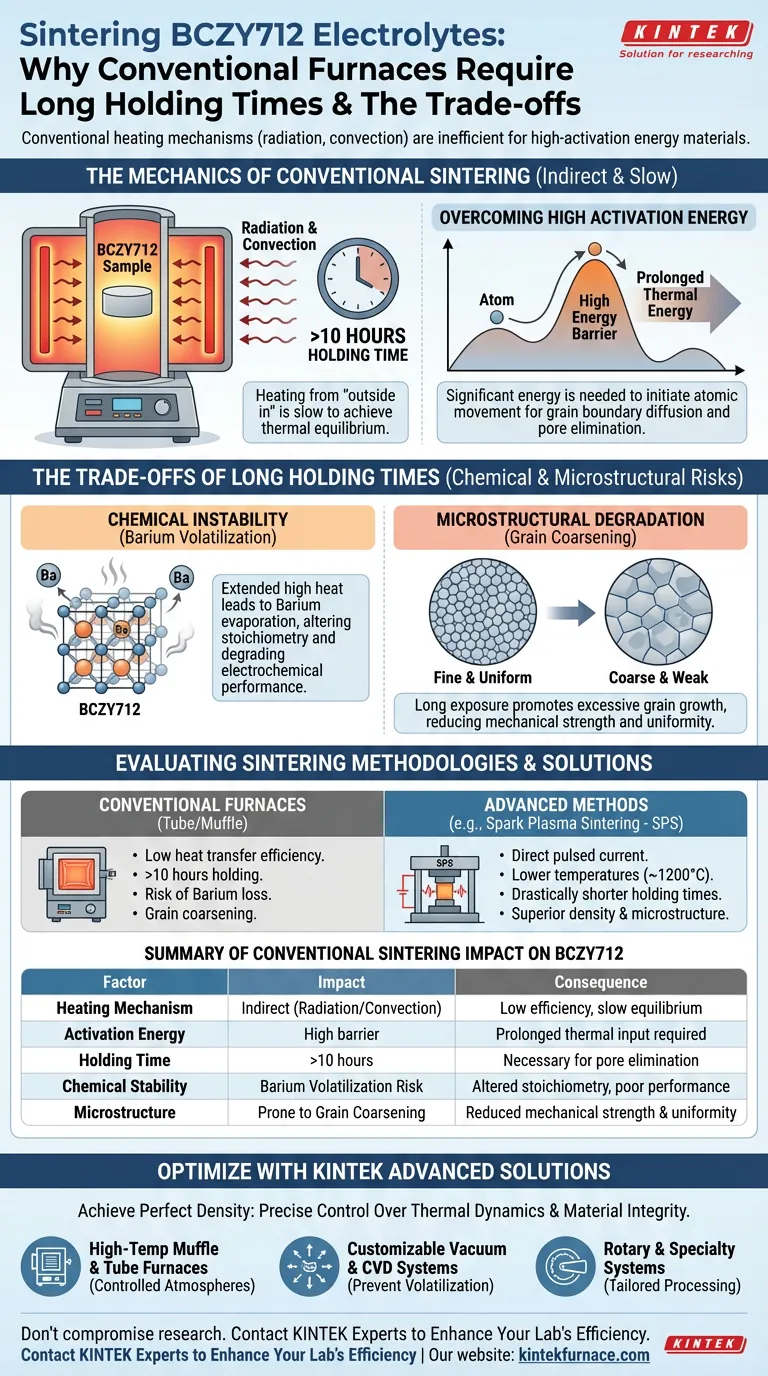

Herkömmliche Hochtemperatur-Röhren- oder Muffelöfen verlassen sich auf externe Heizmechanismen wie Strahlung und Konvektion, die im Vergleich zu direkten Methoden von Natur aus eine geringere Wärmeübertragungseffizienz aufweisen. Da BCZY712-Keramiken eine hohe Sinteraktivierungsenergie aufweisen, müssen diese Öfen die hohen Temperaturen über längere Zeiträume – oft über 10 Stunden – aufrechterhalten, um die notwendige Korngrenzendiffusion zu bewirken und Poren erfolgreich zu beseitigen.

Die Notwendigkeit langer Haltezeiten ergibt sich aus der Ineffizienz der indirekten Erwärmung in Kombination mit der hohen Aktivierungsenergie des Materials. Während diese Dauer zur Verdichtung der Keramik mit herkömmlichen Mitteln erforderlich ist, birgt sie erhebliche Risiken hinsichtlich der Materialstabilität und der Mikrostrukturintegrität.

Die Mechanik des herkömmlichen Sinterns

Ineffizienz der externen Erwärmung

Röhren- und Muffelöfen erwärmen die Probe von "außen nach innen". Sie sind hauptsächlich auf Strahlung und Konvektion angewiesen, um thermische Energie von den Heizelementen auf die Keramikprobe zu übertragen.

Dieser Prozess ist von Natur aus langsamer und weniger effizient als direkte Heizmethoden (wie z. B. das Anlegen von Strom direkt an die Probe). Folglich benötigt das System mehr Zeit, um ein thermisches Gleichgewicht zu erreichen und den Sinterprozess voranzutreiben.

Überwindung hoher Aktivierungsenergie

BCZY712-Elektrolyte lassen sich nicht leicht verdichten. Sie weisen eine hohe Sinteraktivierungsenergie auf, was bedeutet, dass eine erhebliche Energiebarriere überwunden werden muss, um die für das Sintern erforderlichen atomaren Bewegungen einzuleiten.

Um diese Barriere mit der weniger effizienten Wärmeübertragung herkömmlicher Öfen zu überwinden, muss das Material über einen längeren Zeitraum der Hitze ausgesetzt werden. Eine Haltezeit von über 10 Stunden ist typischerweise erforderlich, um eine ausreichende Korngrenzendiffusion und Porenelimination sicherzustellen.

Die Kompromisse langer Haltezeiten

Chemische Instabilität

Die für das herkömmliche Sintern erforderliche verlängerte Dauer hat einen chemischen Preis. Das Aufrechterhalten hoher Temperaturen über lange Zeiträume führt häufig zur Bariumflüchtigkeit.

Wenn Barium aus dem Keramikgitter verdampft, verändert es die Stöchiometrie des Materials. Dieser Abbau kann die elektrochemische Leistung des Elektrolyten beeinträchtigen.

Mikrostrukturdegradation

Zeit ist in diesem Zusammenhang der Feind der Mikrostruktureinheitlichkeit. Die langen Haltezeiten fördern die Kornvergröberung, bei der die Körner übermäßig groß werden, anstatt fein und gleichmäßig zu bleiben.

Obwohl das Ziel die Beseitigung von Poren ist, ist die Nebenwirkung dieser verlängerten Hitzeeinwirkung oft eine Mikrostruktur mit reduzierter mechanischer Festigkeit und Einheitlichkeit im Vergleich zu schnellen Sintertechniken.

Bewertung von Sintermethoden

Bei der Verarbeitung von BCZY712-Elektrolyten bestimmt die Wahl des Ofens Ihre Prozessparameter und die endgültige Materialqualität.

- Wenn Sie auf herkömmliche Öfen beschränkt sind: Sie müssen die geringere Wärmeübertragungseffizienz berücksichtigen, indem Sie Haltezeiten von über 10 Stunden einplanen und gleichzeitig den Bariumverlust aktiv überwachen.

- Wenn Sie eine überlegene Dichte und Mikrostruktur benötigen: Erwägen Sie alternative Methoden wie das Spark Plasma Sintering (SPS), das direkten gepulsten Strom und Druck verwendet, um die Temperaturen zu senken (auf ca. 1200 °C) und die Haltezeiten drastisch zu verkürzen.

Das Verständnis der thermischen Grenzen Ihrer Ausrüstung ist der erste Schritt zur Optimierung der Leistung von protonenleitenden Keramiken.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Sintern von BCZY712 | Folge der herkömmlichen Erwärmung |

|---|---|---|

| Heizmechanismus | Indirekt (Strahlung/Konvektion) | Geringe Wärmeübertragungseffizienz; langsames Gleichgewicht |

| Aktivierungsenergie | Hohe Barriere für die Verdichtung | Erfordert lang anhaltenden thermischen Energieeintrag |

| Haltezeit | Übersteigt 10 Stunden | Notwendig für die Porenelimination durch Diffusion |

| Chemische Stabilität | Risiko der Bariumflüchtigkeit | Veränderte Stöchiometrie & schlechte Leistung |

| Mikrostruktur | Anfällig für Kornvergröberung | Reduzierte mechanische Festigkeit und Einheitlichkeit |

Optimieren Sie noch heute Ihr fortschrittliches Keramiksintern

Das Erreichen der perfekten Dichte für BCZY712-Elektrolyte erfordert mehr als nur hohe Hitze – es erfordert präzise Kontrolle über thermische Dynamik und Materialintegrität. KINTEK bietet branchenführende Lösungen, die auf die Herausforderungen von Materialien mit hoher Aktivierungsenergie zugeschnitten sind.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine breite Palette von Laborausrüstungen, darunter:

- Hochtemperatur-Muffel- & Röhrenöfen für das Sintern unter kontrollierter Atmosphäre.

- Anpassbare Vakuum- & CVD-Systeme zur Verhinderung chemischer Flüchtigkeit.

- Rotations- & Spezialsysteme, die auf spezifische Materialverarbeitungsanforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass ineffiziente Heizzyklen oder Kornvergröberung Ihre Forschungsergebnisse beeinträchtigen. Unsere technischen Experten helfen Ihnen gerne bei der Auswahl oder Anpassung des idealen Hochtemperatursystems für Ihre spezifische Anwendung.

Kontaktieren Sie KINTEK-Experten, um die Effizienz Ihres Labors zu verbessern

Visuelle Anleitung

Referenzen

- Pallavi Bhaktapralhad Jagdale, Manav Saxena. Agri-waste derived electroactive carbon–iron oxide nanocomposite for oxygen reduction reaction: an experimental and theoretical study. DOI: 10.1039/d4ra01264j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die wesentlichen Designunterschiede zwischen Muffelöfen und Trockenschränken? Wählen Sie das richtige Werkzeug für Ihr Labor

- Wie bilden sich P2-Typ-Kathodenstrukturen durch Kalzinierung in einem Muffelofen bei 900°C für 13 Stunden?

- Warum sind Muffelöfen für Niedertemperaturanwendungen ungeeignet? Entdecken Sie die Grenzen des Hochtemperaturdesigns

- Was ist die Funktion eines hochpräzisen Widerstandsofens im Schmelzprozess von Al-Mg-Si-Legierungen? Erreichen Sie 750°C Stabilität

- Welche Rolle spielt eine Muffelofen bei Al2O3/PTFE-Verbundwerkstoffen? Optimierung des Sinterprozesses für überlegene Leistung

- Wie wird ein Muffelofen bei der Umweltbehandlung eingesetzt? Wesentlich für die Abfallanalyse und die Kleinverbrennung

- Wie erleichtert ein Hochtemperatur-Labortiegelofen die Synthese von Ba7Nb4MoO20? Erzielung von Phasenreinheit

- Welche Rolle spielt eine Muffelofen bei der RH-SNP-Herstellung? Beherrschen Sie die zweistufige thermische Synthese