Ein Hochtemperatur-Labortiegelofen fungiert als präzise thermische Maschine, die für die Synthese von Ba7Nb4MoO20 durch eine rigorose zweistufige Festkörperreaktion erforderlich ist. Er erleichtert dies durch die Ausführung exakter Temperaturprofile: Beibehaltung von 900 °C zur Förderung der Vorzersetzung, gefolgt von einer anhaltenden Sinterphase bei 1100 °C zur Kristallisation der endgültigen Struktur.

Der Erfolg dieser Synthese hängt stark von der Fähigkeit des Ofens ab, langfristige thermische Stabilität zu gewährleisten. Ohne präzise Temperaturuniformität während der ausgedehnten 24-stündigen Sinterphase ist es unmöglich, die hohe kristalline Reinheit zu erreichen, die für die 7H-hexagonale Perowskitphase erforderlich ist.

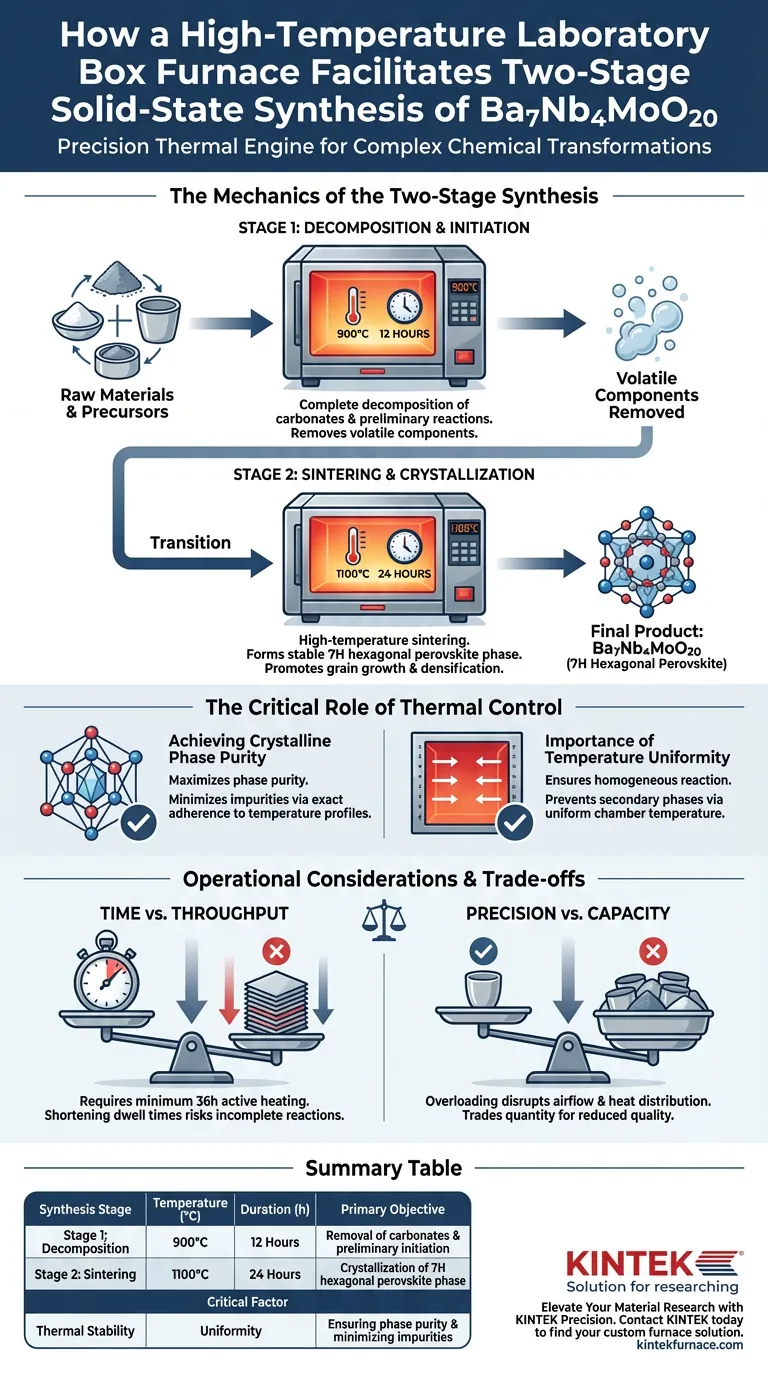

Die Mechanik der zweistufigen Synthese

Der Labortiegelofen ist nicht nur ein Heizelement; er ist eine programmierbare Umgebung, die chemische Umwandlungen durch zwei verschiedene thermische Stufen steuert.

Stufe 1: Zersetzung und Einleitung

Die erste Anforderung der Synthese ist die Entfernung flüchtiger Komponenten aus den Rohmaterialien. Der Ofen wird so eingestellt, dass er 12 Stunden lang eine Temperatur von 900 °C hält.

Diese spezifische Dauer und Temperatur ermöglichen die vollständige Zersetzung von Carbonaten. Gleichzeitig initiiert sie die vorläufigen chemischen Reaktionen zwischen den Vorläufern und bereitet die Bühne für die endgültige Struktur.

Stufe 2: Sintern und Kristallisation

Sobald die vorläufigen Reaktionen abgeschlossen sind, muss der Ofen das Hochtemperatursintern ermöglichen. Die Temperatur wird auf 1100 °C erhöht und 24 Stunden lang gehalten.

Diese verlängerte Haltezeit ist entscheidend für die Bildung der stabilen 7H-hexagonalen Perowskitphase. Die hohe Hitze fördert das Kornwachstum und die Verdichtung und stellt sicher, dass das Material die richtige kristallographische Struktur erreicht.

Die entscheidende Rolle der Temperaturregelung

Über das reine Erreichen hoher Temperaturen hinaus gewährleistet der Tiegelofen die *Qualität* des Endmaterials durch strenge Umgebungsregelung.

Erzielung der kristallinen Phasenreinheit

Das Hauptziel der Verwendung eines High-End-Tiegelofens ist die Maximierung der kristallinen Phasenreinheit. Jede Abweichung vom Temperaturprofil kann zu unvollständigen Reaktionen führen.

Durch die genaue Einhaltung der programmierten Sollwerte minimiert der Ofen Verunreinigungen, die andernfalls die Materialeigenschaften beeinträchtigen würden.

Bedeutung der Temperaturuniformität

Die Festkörper-Festkörpersynthese erfordert, dass jeder Teil der Probe die exakt gleiche thermische Historie erfährt.

Der Tiegelofen sorgt für Temperaturuniformität in der gesamten Kammer. Dies stellt sicher, dass die gesamte Charge homogen reagiert und die Bildung von Sekundärphasen an kühleren Stellen des Tiegels verhindert wird.

Betriebliche Überlegungen und Kompromisse

Während der Tiegelofen eine hochwertige Synthese ermöglicht, beinhaltet der Prozess spezifische Einschränkungen, die verwaltet werden müssen.

Zeit vs. Durchsatz

Die Synthese von Ba7Nb4MoO20 ist von Natur aus zeitaufwendig und erfordert mindestens 36 Stunden aktive Heizzeit (ohne Aufheizzeiten).

Der Versuch, diesen Prozess zu beschleunigen, um den Durchsatz zu erhöhen, ist ein häufiger Fehler. Eine Verkürzung der Haltezeiten im Ofen führt wahrscheinlich zu unvollständiger Carbonatzersetzung oder einer fehlgeschlagenen vollständigen Stabilisierung der hexagonalen Phase.

Präzision vs. Kapazität

Um die erforderliche Regelgenauigkeit aufrechtzuerhalten, sollte die Ofenkammer nicht überfüllt sein.

Das gleichzeitige Laden zu vieler Proben kann den Luftstrom und die Wärmestrahlungsverteilung stören. Dies beeinträchtigt die Temperaturuniformität, die für die Minimierung von Verunreinigungen unerlässlich ist, und tauscht Quantität gegen einen Qualitätsverlust.

Optimierung Ihrer Synthesestrategie

Um konsistente Ergebnisse bei der Synthese von Ba7Nb4MoO20 zu gewährleisten, sollten Sie den folgenden Ansatz basierend auf Ihren spezifischen Zielen in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf maximaler Phasenreinheit liegt: Priorisieren Sie einen Ofen mit verifizierter räumlicher Uniformität und kalibrieren Sie ihn so, dass er 1100 °C ohne Drift für den gesamten 24-Stunden-Zyklus hält.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Erzwingen Sie streng die 12-stündige Haltezeit bei 900 °C, um sicherzustellen, dass alle Carbonate vollständig zersetzt sind, bevor die Sinterphase beginnt.

Durch die strikte Einhaltung dieser thermischen Parameter stellen Sie die zuverlässige Bildung stabiler, hochreiner hexagonaler Perowskitmaterialien sicher.

Zusammenfassungstabelle:

| Synthesestufe | Temperatur (°C) | Dauer (h) | Hauptziel |

|---|---|---|---|

| Stufe 1: Zersetzung | 900°C | 12 Stunden | Entfernung von Carbonaten & vorläufige Einleitung |

| Stufe 2: Sintern | 1100°C | 24 Stunden | Kristallisation der 7H-hexagonalen Perowskitphase |

| Entscheidender Faktor | Thermische Stabilität | Uniformität | Sicherstellung der Phasenreinheit & Minimierung von Verunreinigungen |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Konsistenz bei der Synthese von Ba7Nb4MoO20 hängt von der Präzision Ihrer thermischen Ausrüstung ab. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakten Temperaturprofile zu halten, die für komplexe Festkörperreaktionen erforderlich sind.

Ob Sie überlegene Temperaturuniformität für hexagonale Perowskitphasen oder anpassbare Hochtemperatur-Laböfen für einzigartige Sinteranforderungen benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verlangt.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Was sind die Vorteile der Verwendung eines Hochtemperatursinterofens bei 350°C für PEEK? Maximierung der Verbundwerkstoffleistung

- Was ist die Atmosphäre eines Muffelofens? Erzielen Sie eine präzise Prozesskontrolle für Ihre Materialien

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von kugelförmigem Aktivkohle? Optimieren Sie die Oberflächenchemie

- Was sind die ordnungsgemäßen Verfahren nach Abschluss eines Experiments mit der Muffelofen? Gewährleistung von Sicherheit und Datenrichtigkeit

- Wie sollten der Ofentür und die Proben während des Gebrauchs gehandhabt werden? Wesentliche Sicherheits- und Wartungstipps

- Welche Rolle spielt eine Muffelofen bei chemischen Reaktionen? Erzielen Sie eine präzise, kontaminationsfreie thermische Verarbeitung

- Wie unterscheiden sich elektrische Muffelöfen von nicht-elektrischen? Wählen Sie den richtigen Ofen für Ihr Labor