Kurz gesagt, Vakuumkammeröfen sind unerlässlich, weil sie eine perfekt kontrollierte, kontaminationsfreie Umgebung schaffen. Durch das Entfernen der Atmosphäre verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und Entkohlung, die bei hohen Temperaturen auftreten. Diese absolute Kontrolle führt zu überlegenen Materialeigenschaften, makellosen Oberflächengüten und unübertroffener Konsistenz, was nicht verhandelbare Anforderungen für Hochleistungsindustrien wie die Luft- und Raumfahrt, die Medizintechnik und die fortschrittliche Fertigung sind.

Der grundlegende Wert eines Vakuumofens liegt nicht nur darin, was er tut, sondern auch darin, was er verhindert. Er eliminiert atmosphärische Gase – die Hauptursache für Kontamination und Unvorhersehbarkeit bei der Wärmebehandlung – und gibt Ihnen die vollständige Kontrolle über die endgültige Struktur und Leistung des Materials.

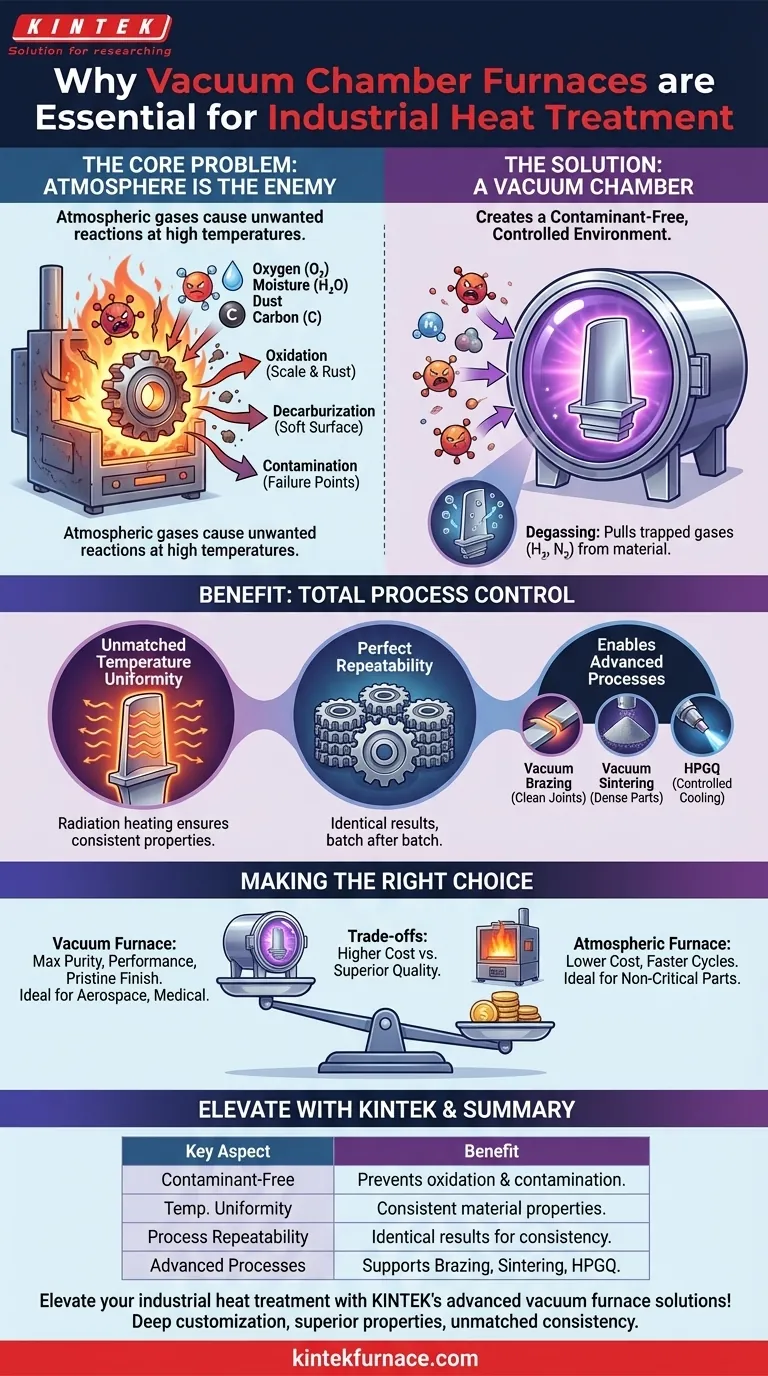

Das Kernproblem: Warum die Atmosphäre der Feind ist

Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, wird die scheinbar harmlose Luft um uns herum zu einem hochreaktiven Mittel. Die Hauptaufgabe eines Vakuumofens besteht darin, diese Variable aus der Gleichung zu entfernen.

Verhinderung von Oxidation und Entkohlung

Wenn Metalle, insbesondere Stahl, erhitzt werden, reagieren sie mit dem Sauerstoff in der Atmosphäre. Dies erzeugt eine Schicht aus Oxidschlacke auf der Oberfläche, die das Finish und die Maßgenauigkeit beeinträchtigt.

Gleichzeitig kann der Kohlenstoff im Stahl mit Sauerstoff reagieren und von der Materialoberfläche entweichen, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht die Oberflächenschicht und beeinträchtigt die Festigkeit, Verschleißfestigkeit und Lebensdauer des Teils erheblich. Ein Vakuum eliminiert den Sauerstoff, der beide dieser zerstörerischen Reaktionen antreibt.

Beseitigung von Oberflächenkontamination

Über den Sauerstoff hinaus enthält die Atmosphäre Feuchtigkeit, Staub und andere Spurengase. Bei empfindlichen Anwendungen wie medizinischen Implantaten oder Turbinenschaufeln der Luft- und Raumfahrt kann selbst mikroskopische Kontamination eine Fehlerquelle darstellen.

Eine Vakuumkammer bietet eine ultrareine Umgebung und stellt sicher, dass das Einzige, was das Teil berührt, Hitze und, falls erforderlich, ein spezifisches hochreines Prozessgas ist.

Erreichung von Reinheit durch Entgasung

Ein Vakuum schützt nicht nur die Oberfläche des Materials, es kann auch dessen innere Struktur verbessern. Der Prozess zieht aktiv eingeschlossene Gase, wie Wasserstoff und Stickstoff, aus dem Materialinneren heraus.

Dieser Entgasungseffekt ist entscheidend, um Probleme wie Wasserstoffversprödung zu verhindern, ein Phänomen, das bei hochfesten Metallen zu katastrophalen, spröden Brüchen führen kann.

Der Vorteil: Totale Prozesskontrolle

Durch die Entfernung der unvorhersehbaren Atmosphäre gewinnen Sie beispiellose Kontrolle über jede Phase des Wärmebehandlungszyklus. Dies führt zu überlegener Qualität und Wiederholbarkeit.

Unübertroffene Temperaturhomogenität

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, die weitaus gleichmäßiger ist als die Konvektion an der freien Luft. Dies stellt sicher, dass das gesamte Teil, unabhängig von seiner Geometrie, gleichzeitig die Zieltemperatur erreicht.

Diese Temperaturhomogenität verhindert innere Spannungen und garantiert konsistente metallurgische Eigenschaften – wie Härte und Korngrößenstruktur – über die gesamte Komponente hinweg.

Perfekte Wiederholbarkeit und Konsistenz

Atmosphärische Bedingungen wie Luftfeuchtigkeit und atmosphärischer Druck können täglich variieren und die Ergebnisse eines Wärmebehandlungszyklus subtil verändern. Ein Vakuumofen erzeugt jedes Mal exakt die gleiche kontrollierte Umgebung.

Diese Invarianz und Wiederholbarkeit sind für die industrielle Produktion unerlässlich, bei der das erste und das zehntausendste Teil identisch sein müssen.

Ermöglichung fortschrittlicher Prozesse

Viele moderne metallurgische Prozesse sind nur im Vakuum möglich. Dazu gehören:

- Vakuumlötung: Verbinden komplexer Baugruppen ohne Flussmittel, was zu einer unglaublich starken, sauberen Verbindung führt.

- Vakuumsintern: Verschmelzen von Pulvermetallen zur Herstellung dichter, nahezu fertiger Teile mit einzigartigen Eigenschaften.

- Hochdruck-Gasabschreckung (HPGQ): Schnelles Abkühlen von Teilen mit hochreinem Inertgas (wie Stickstoff oder Argon), um eine spezifische Härte zu erreichen, ohne das Verzugsrisiko, das mit der Flüssigkeitsabschreckung verbunden ist.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist ein Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Höhere Anschaffungskosten und Komplexität

Vakuumsysteme mit ihren zugehörigen Pumpen, Dichtungen und Steuerungsinstrumenten sind in der Anschaffung und Wartung erheblich teurer als herkömmliche atmosphärische Öfen.

Potenziell längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau benötigt Zeit. Bei einfachen, kostengünstigen Prozessen ist die durch den Vakuumzyklus hinzugefügte Zeit im Vergleich zu einem kontinuierlichen atmosphärischen Ofen möglicherweise wirtschaftlich nicht vertretbar.

Überdimensionierung für einige Anwendungen

Wenn ein Teil nach der Wärmebehandlung stark bearbeitet wird, kann eine geringe Menge an Oberflächenoxidation oder Entkohlung völlig akzeptabel sein. In diesen Fällen ist ein günstigerer atmosphärischer Ofen oft das pragmatischere und kosteneffizientere Werkzeug.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material, Ihrem Budget und den Leistungsanforderungen des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt (Luft- und Raumfahrt, Medizin, Hochleistungs-Werkzeuge): Ein Vakuumofen ist die einzige Wahl, um kontaminationsfreie Ergebnisse und optimale mechanische Eigenschaften zu garantieren.

- Wenn Ihr Hauptaugenmerk auf einem hellen, sauberen Oberflächenfinish ohne Nachbearbeitung liegt: Vakuumwärmebehandlung ist unerlässlich, um Oxidation zu verhindern und ein sofort einsatzbereites Teil zu liefern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung bei knappem Budget liegt (nicht kritische Komponenten): Ein herkömmlicher atmosphärischer Ofen kann kostengünstiger sein, vorausgesetzt, eine gewisse Oberflächenskalierung und Nachbearbeitung sind akzeptabel.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Sicherheit, Präzision und die höchstmögliche Materialqualität.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Vorteil |

|---|---|

| Kontaminationsfreie Umgebung | Verhindert Oxidation, Entkohlung und Oberflächenkontamination für makellose Oberflächengüten. |

| Temperaturhomogenität | Gewährleistet eine gleichmäßige Wärmeverteilung, reduziert innere Spannungen und verbessert die Materialeigenschaften. |

| Prozesswiederholbarkeit | Liefert von Charge zu Charge identische Ergebnisse, entscheidend für industrielle Konsistenz. |

| Ermöglichung fortschrittlicher Prozesse | Unterstützt Vakuumlöten, Sintern und Hochdruck-Gasabschreckung für spezielle Anwendungen. |

Verbessern Sie Ihre industrielle Wärmebehandlung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und kontaminationsfreie Umgebungen, überlegene Materialeigenschaften und unübertroffene Konsistenz liefern. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und die Innovation in Ihrer Branche vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung