In der Welt der Wärmebehandlung gibt es nur wenige Werkzeuge, die mit der Anpassungsfähigkeit eines Retortenofens mithalten können. Ihre Vielseitigkeit ergibt sich aus einem einzigen, leistungsstarken Konstruktionsmerkmal: einer versiegelten Innenkammer, der „Retorte“, die das bearbeitete Material isoliert. Dies ermöglicht eine präzise und unabhängige Steuerung sowohl der Atmosphäre als auch der Temperatur und ermöglicht eine breite Palette empfindlicher Anwendungen, von der Metallurgie und Keramik bis hin zur fortschrittlichen wissenschaftlichen Forschung.

Der Hauptgrund für die Vielseitigkeit eines Retortenofens ist nicht nur seine Fähigkeit zu heizen, sondern seine Fähigkeit, eine vollständig kontrollierte und isolierte Prozessumgebung zu schaffen. Die versiegelte Retorte trennt das Material von den Heizelementen des Ofens und der Umgebungsluft, wodurch fortgeschrittene Prozesse ermöglicht werden, die in einem Standardofen unmöglich wären.

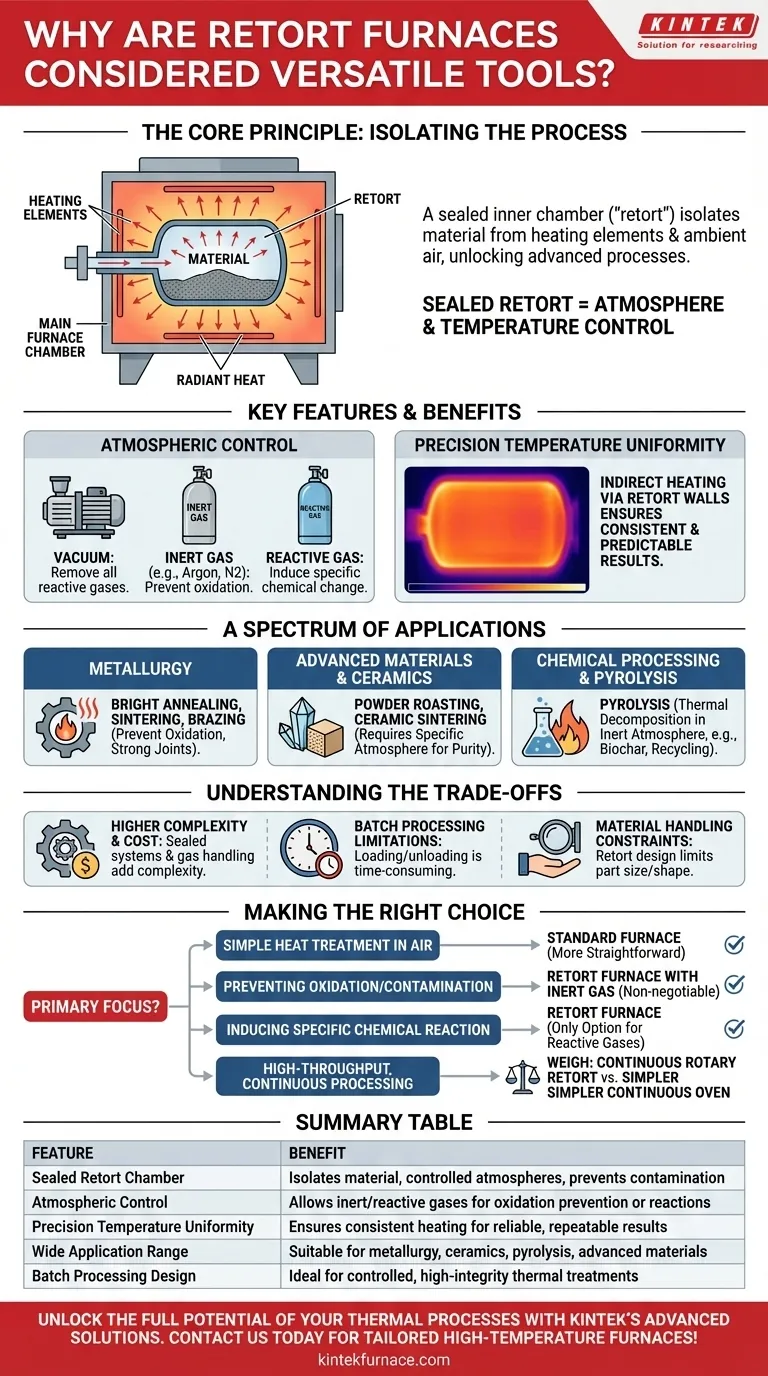

Das Kernprinzip: Isolierung des Prozesses

Um die Vielseitigkeit eines Retortenofens zu verstehen, müssen Sie zuerst die Funktion der Retorte selbst verstehen. Sie ist das entscheidende Unterscheidungsmerkmal dieser Ausrüstung.

Was ist eine Retorte?

Eine Retorte ist ein versiegelter, gasdichter Behälter, der in der Hauptbrennkammer des Ofens platziert wird. Ihr Material kommt in diese Retorte, nicht in den Hauptofen.

Die Heizelemente des Ofens erhitzen die Außenseite der Retorte, und die Retorte strahlt wiederum Wärme gleichmäßig auf das Material im Inneren ab. Stellen Sie es sich wie eine Reaktionskammer mit hoher Integrität vor, die in einem leistungsstarken Ofen platziert ist.

Die Macht der Atmosphärenkontrolle

Da die Retorte versiegelt ist, haben Sie die vollständige Kontrolle über die gasförmige Umgebung um Ihr Material herum. Dies ist das leistungsstärkste Merkmal des Ofens.

Sie können ein Vakuum anlegen, um alle reaktiven Gase zu entfernen. Sie können auch spezifische Gase einleiten, wie z. B. Inertgase (wie Argon oder Stickstoff), um Oxidation zu verhindern, oder reaktive Gase, um eine spezifische chemische Veränderung im Material auszulösen.

Präzise Temperaturuniformität

Durch die indirekte Erhitzung des Materials über die Retortenwände erreichen diese Öfen typischerweise eine ausgezeichnete Temperaturuniformität. Dies stellt sicher, dass die gesamte Materialcharge bei exakt derselben Temperatur verarbeitet wird, was für konsistente und vorhersagbare Ergebnisse von entscheidender Bedeutung ist.

Ein Spektrum von Anwendungen

Die Fähigkeit, sowohl die Atmosphäre als auch die Temperatur fein zu steuern, eröffnet eine Vielzahl von Anwendungen in zahlreichen Branchen.

Metallurgie und Metallbehandlung

In der Metallurgie ist die Vermeidung von Oxidation für viele Prozesse von größter Bedeutung. Retortenöfen sind unerlässlich für das Blankglühen, einen Prozess, bei dem Metalle erweicht werden, ohne dass es zu Oberflächenverfärbungen kommt.

Sie werden auch zum Sintern (Verschmelzen von Pulvermetall zu einer festen Masse) und Hartlöten in einer kontrollierten Atmosphäre verwendet, um starke, saubere Verbindungen zu gewährleisten.

Fortschrittliche Materialien und Keramik

Bei der Herstellung fortschrittlicher Materialien ist Reinheit alles. Retortenöfen werden für das Pulverrösten und das Keramische Sintern eingesetzt, bei denen eine spezifische Atmosphäre erforderlich ist, um die gewünschten Materialeigenschaften zu erzielen.

Jede unerwünschte Reaktion mit Sauerstoff oder anderen Elementen in der Luft kann die Integrität des Endprodukts beeinträchtigen.

Chemische Verarbeitung und Pyrolyse

Retortenöfen sind grundlegende Werkzeuge für die Hochtemperaturchemie. Sie ermöglichen die Pyrolyse, die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre.

Dies ist entscheidend für Anwendungen, die von der Herstellung von Pflanzenkohle bis zum Recycling von Kunststoffen und Elektronik reichen, wo das Verbrennen des Materials vermieden werden muss.

Die Abwägungen verstehen

Obwohl sie äußerst vielseitig sind, sind Retortenöfen nicht die universelle Lösung für jede Heizaufgabe. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Komplexität und Kosten

Die Hinzufügung einer versiegelten Retorte, von Gasversorgungssystemen und Vakuumpumpen macht diese Öfen komplexer und teurer als einen einfachen Muffelofen mit Luftatmosphäre. Auch die Betriebsverfahren sind aufwendiger.

Grenzen der Chargenverarbeitung

Die meisten Standard-Retortenöfen sind für die Chargenverarbeitung ausgelegt. Das Beladen, Abdichten, Verarbeiten und Entladen einer einzelnen Charge kann zeitaufwändig sein.

Obwohl es Drehrohrofen für kontinuierliche Prozesse gibt, stellen diese im Vergleich zu einfacheren Durchlaufbandöfen eine noch höhere Komplexität und Investition dar.

Beschränkungen bei der Materialhandhabung

Das Einbringen und Entnehmen von Materialien aus einer versiegelten Retorte kann umständlicher sein, als einfach die Tür eines Kastensofens zu öffnen. Die Konstruktion der Retorte kann Einschränkungen hinsichtlich der Größe und Form der Teile auferlegen, die verarbeitet werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Retortenofen hängt vollständig von den Anforderungen Ihres Prozesses ab, insbesondere von der Notwendigkeit der Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung in Luft liegt: Ein Standardofen ohne Retorte ist wahrscheinlich einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung jeglicher Oxidation oder Kontamination liegt: Ein Retortenofen mit inerter Gasatmosphäre ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Induzierung einer spezifischen chemischen Reaktion liegt: Ein Retortenofen ist das einzige Werkzeug, mit dem Sie bei hohen Temperaturen sicher reaktive Gase einleiten können.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Verarbeitung liegt: Sie müssen die Vorteile eines kontinuierlichen Drehrohrofens gegen einen einfacheren Durchlaufoffen abwägen, der in Luft arbeitet.

Letztendlich ist die Vielseitigkeit des Retortenofens ein direktes Ergebnis seiner Fähigkeit, die Heizumgebung von der Prozessumgebung zu entkoppeln, und bietet ein Maß an Kontrolle, das eine Welt fortschrittlicher Materialbearbeitung eröffnet.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Versiegelte Retortenkammer | Isoliert das Material und ermöglicht kontrollierte Atmosphären und verhindert Kontamination |

| Atmosphärenkontrolle | Ermöglicht die Verwendung inerter oder reaktiver Gase zur Verhinderung von Oxidation oder für chemische Reaktionen |

| Präzise Temperaturuniformität | Gewährleistet eine konsistente Erwärmung für zuverlässige, wiederholbare Ergebnisse |

| Breites Anwendungsspektrum | Geeignet für Metallurgie, Keramik, Pyrolyse und die Verarbeitung fortschrittlicher Materialien |

| Chargenverarbeitungsdesign | Ideal für kontrollierte Hochintegritäts-Wärmebehandlungen in verschiedenen Branchen |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Retortenofenlösungen von KINTEK. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess