Im Grunde genommen verdanken Muffelöfen ihre außergewöhnliche Langlebigkeit einer spezifischen Designphilosophie: der Isolierung der Heizquelle vom zu verarbeitenden Material. Dies wird durch eine Kombination aus robusten Hochtemperaturmaterialien und einer versiegelten Innenkammer – dem „Muffel“ – erreicht, die die internen Komponenten vor korrosiven Atmosphären, thermischen Schocks und direktem Kontakt schützt, wodurch die langfristige Betriebsintegrität gewährleistet wird.

Die Langlebigkeit eines Muffelofens ist kein Zufall, sondern eine direkte Folge seiner Hauptfunktion. Durch die Schaffung einer kontaminationsfreien Umgebung für die Probe schützt sein Design inhärent seine eigenen kritischen Heizelemente und Strukturmaterialien vor den Hochtemperaturprozessen, die er ermöglicht.

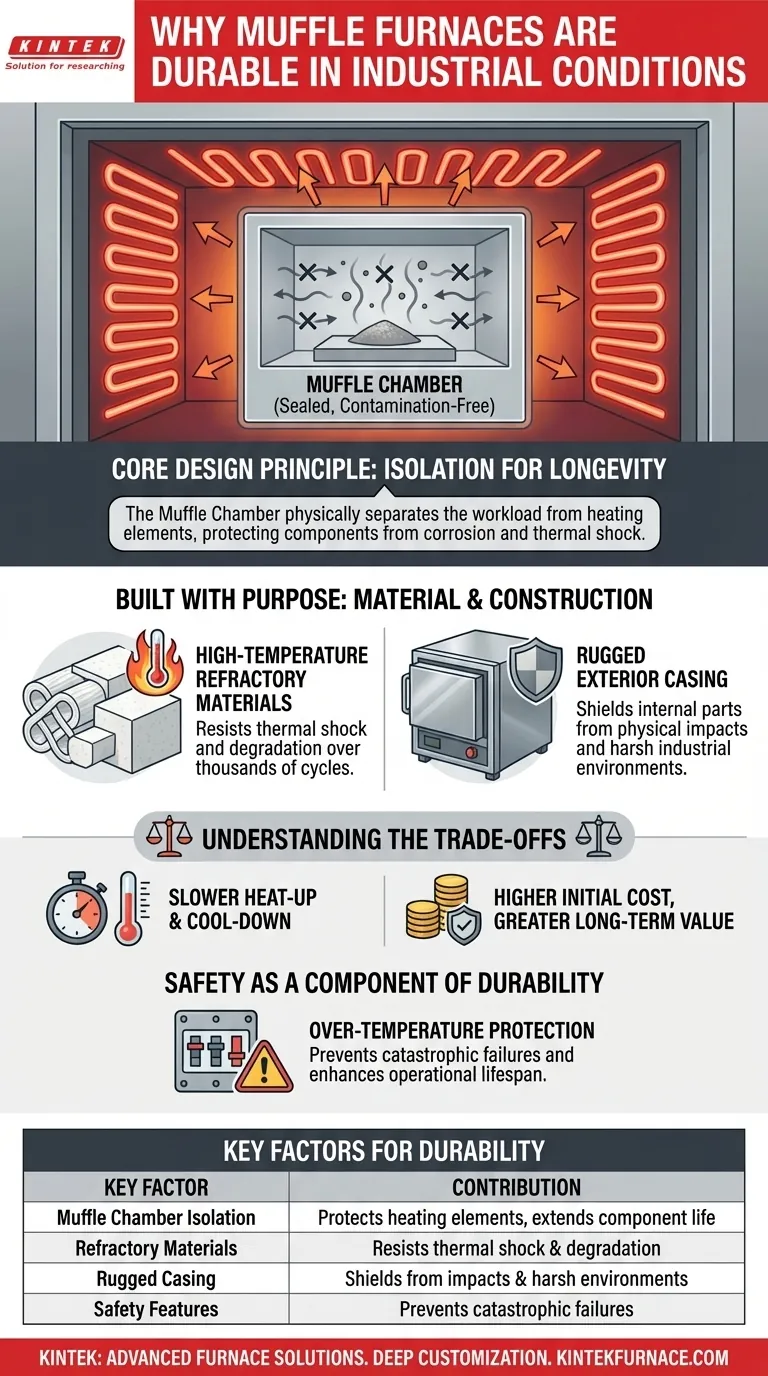

Das Kernprinzip des Designs: Isolation für Langlebigkeit

Das bestimmende Merkmal eines Muffelofens ist der „Muffel“ selbst – eine isolierte Kammer, die die Arbeitslast von den Heizelementen trennt. Dieses Design ist die Hauptquelle seiner Haltbarkeit.

Was ist der „Muffel“?

Der Muffel ist eine versiegelte Innenkammer, die typischerweise aus Hochtemperaturkeramik oder einer Metalllegierung besteht. Er trennt die erhitzten Materialien physisch von den Verbrennungsprodukten oder der Rohenergie der Heizelemente.

Diese Trennung verhindert chemische Reaktionen zwischen der Arbeitslast und den eigenen Komponenten des Ofens, was eine häufige Fehlerursache bei einfacheren Hochtemperaturöfen ist.

Schutz der Heizelemente

Heizelemente sind das Herzstück des Ofens und anfällig für Verschleiß. Der Muffel dient als Schutzbarriere und schirmt sie vor Dämpfen, Gasen oder Partikeln ab, die während des Erhitzens von der Probe freigesetzt werden.

Dies verhindert Korrosion und Durchbrennen und verlängert die Lebensdauer der kritischsten und teuersten Komponenten des Ofens erheblich.

Gewährleistung einer kontrollierten, stabilen Atmosphäre

Durch die Isolierung der Kammer kann der Ofen eine präzise und stabile Atmosphäre ohne Verunreinigungen aufrechterhalten. Diese Prozessstabilität trägt ebenfalls zur Langlebigkeit bei, da sie unvorhersehbare chemische Reaktionen und thermische Spannungen vermeidet, die die internen feuerfesten Materialien im Laufe der Zeit beschädigen können.

Zweckgerichtet gebaut: Material und Konstruktion

Ein Muffelofen ist von Grund auf so konstruiert, dass er extremen Bedingungen standhält. Seine Langlebigkeit ist ein direktes Ergebnis der in seiner Konstruktion verwendeten Materialien.

Hochtemperatur-Feuerfestmaterialien

Der innere Muffel und die umgebende Isolierung bestehen aus fortschrittlichen feuerfesten Materialien wie hochreiner Keramikfaser oder Aluminiumoxid. Diese Materialien werden wegen ihrer ausgezeichneten thermischen Stabilität und Beständigkeit gegen thermischen Schock ausgewählt.

Sie halten Tausenden von Zyklen schnellen Erhitzens und Abkühlens stand, ohne zu reißen oder sich zu zersetzen, und bilden das Rückgrat der strukturellen Integrität des Ofens.

Robuste Außenhülle

Die internen Komponenten werden durch eine Stahlhülle mit starker Gauge geschützt. Diese robuste Außenseite schirmt die empfindliche Isolierung und Elektronik vor physischen Stößen, Verschüttungen und korrosiven Atmosphären ab, die in industriellen Umgebungen wie der Metallurgie, der Glasherstellung und Luft- und Raumfahrtprüflaboren üblich sind.

Verständnis der Kompromisse

Obwohl sie außergewöhnlich langlebig sind, beinhaltet das Design eines Muffelofens spezifische Kompromisse, die wichtig zu verstehen sind.

Langsamere Aufheiz- und Abkühlzeiten

Die gleiche thermische Masse und schwere Isolierung, die den Ofen langlebig machen, bedeuten auch, dass er eine hohe thermische Trägheit besitzt. Folglich heizen sich Muffelöfen oft langsamer auf und kühlen langsamer ab als weniger isolierte Öfen.

Höhere Anfangskosten

Die spezialisierten Materialien und die robuste Konstruktion, die für hohe Leistung und Langlebigkeit erforderlich sind, führen zu höheren Anfangsinvestitionen im Vergleich zu einfacheren Laboröfen, die nicht für das gleiche Maß an Intensität oder Prozessreinheit ausgelegt sind.

Wartung ist weiterhin erforderlich

„Langlebig“ bedeutet nicht „unverwundbar“. Komponenten wie Türdichtungen, Thermoelemente (Temperatursensoren) und schließlich die Heizelemente selbst sind Verbrauchsmaterialien. Sie erfordern eine regelmäßige Inspektion und Austausch, um einen weiterhin sicheren und effizienten Betrieb zu gewährleisten.

Sicherheit als Bestandteil der Langlebigkeit

Ein wirklich langlebiges Industriegerät ist auch ein sicheres Gerät. Muffelöfen verfügen über Sicherheitsfunktionen, die die Einheit vor Selbstzerstörung schützen.

Verhinderung katastrophaler Ausfälle

Moderne Öfen verfügen über Sicherheitssteuerungen, wie einen Auslöser für einen offenen Stromkreis. Wenn eine primäre Steuerungskomponente ausfällt, unterbricht dieses System die Stromzufuhr zu den Heizelementen und verhindert so einen „Durchgehzustand“.

Dieser Übertemperaturschutz gewährleistet nicht nur die Benutzersicherheit, sondern verhindert auch ein thermisches Ereignis, das den Ofen dauerhaft beschädigen oder zerstören könnte, und macht ihn zu einem Hauptmerkmal seiner Betriebslebensdauer.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien hilft Ihnen, die Stärken des Ofens auf Ihr spezifisches industrielles Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Wiederholbarkeit liegt: Die wichtigste Erkenntnis ist das isolierte Muffeldesign, das eine kontaminationsfreie Atmosphäre für empfindliche Materialien garantiert.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit in rauen Umgebungen liegt: Die Kombination aus robusten feuerfesten Materialien, einer robusten Stahlhülle und geschützten Heizelementen gewährleistet eine lange Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Integrierte Funktionen wie Übertemperaturschutz sind entscheidend, da sie katastrophale Ausfälle verhindern und die Investition in das Gerät erhalten.

Letztendlich ist ein Muffelofen auf Langlebigkeit ausgelegt, weil sein Design die Prozessintegrität priorisiert, was inhärent ein stabileres und geschützteres System schafft.

Zusammenfassungstabelle:

| Hauptfaktor | Beitrag zur Langlebigkeit |

|---|---|

| Isolierung der Muffelkammer | Schützt Heizelemente vor Korrosion und verlängert die Komponentenlebensdauer |

| Hochtemperatur-Feuerfestmaterialien | Widersteht thermischem Schock und Zersetzung über Tausende von Zyklen |

| Robuste Stahlhülle | Schirmt interne Teile vor physischen Stößen und rauen Umgebungen ab |

| Sicherheitsmerkmale (z. B. Übertemperaturschutz) | Verhindert katastrophale Ausfälle und erhöht die Betriebslebensdauer |

| Kontrollierte Atmosphäre | Reduziert chemische Reaktionen und thermische Spannungen auf interne Materialien |

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Langlebigkeit Ihres Labors mit maßgeschneiderten Ofenlösungen zu verbessern, die langfristige Zuverlässigkeit und Prozessreinheit gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Schlüsselkomponenten einer Muffelofen, wie sie in seinem Diagramm dargestellt sind? Entdecken Sie seine Kernarchitektur

- Welche Bedingungen bieten Hochtemperatur-Muffelöfen für die Zirkonoxid-Kalzinierung? Optimieren Sie Ihre thermische Synthese

- Welchen Ruf genießen Kammeröfen hinsichtlich Qualität und Zuverlässigkeit? Seit Jahrzehnten vertrauenswürdig in kritischen Anwendungen

- Was sind die Vorteile der Verwendung einer Muffelofen für die Katalysator-Rekalzination? Vollständige strukturelle Regeneration erreichen

- Wie sorgt der Muffelofen für eine gleichmäßige Erwärmung?Wichtige Einblicke in Design und Betrieb

- Wie wird die Temperatur in modernen Muffelöfen geregelt? Präzision durch PID-Systeme erreichen

- Welche thermischen Prozesse können mit Kammeröfen durchgeführt werden? Entdecken Sie vielseitige Wärmebehandlungslösungen

- Wie wird ein Labor-Muffelofen bei der Herstellung von g-C3N5 verwendet? Master-Thermische Polykondensation für Photokatalysatoren