Im Kern gelten Induktionsöfen als optimal für das Schmelzen von Aluminium, da sie eine einzigartige Kombination aus hoher Energieeffizienz, präziser Temperaturkontrolle und der Fähigkeit zur Bewahrung der Metallreinheit bieten. Im Gegensatz zu brennstoffbetriebenen Methoden erzeugt die Induktion Wärme direkt im Aluminium selbst, wodurch Energieverschwendung minimiert und eine Kontamination durch Verbrennungsnebenprodukte verhindert wird, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Der wahre Vorteil der Induktionstechnologie für Aluminium liegt nicht nur in ihrer Effizienz, sondern auch in ihrer Fähigkeit zur präzisen Steuerung. Diese Kontrolle wirkt der natürlichen Neigung von Aluminium zur Oxidation direkt entgegen und gewährleistet eine höhere Metallausbeute und eine überlegene Endproduktqualität.

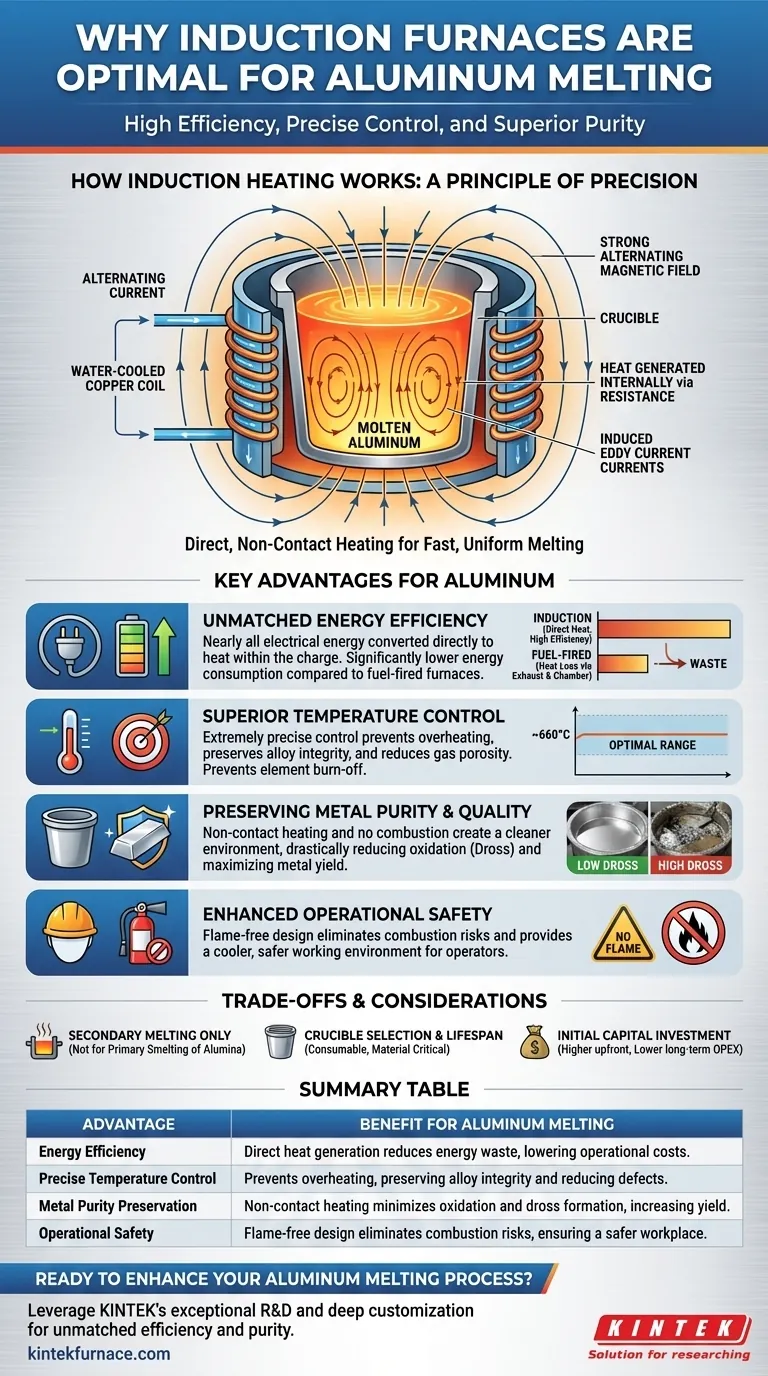

Wie Induktionsheizung funktioniert: Ein Prinzip der Präzision

Ein Induktionsofen verwendet keine externe Flamme oder Heizelemente, um Metall zu schmelzen. Stattdessen basiert er auf einem grundlegenden physikalischen Prinzip, um Wärme aus dem Inneren des Materials zu erzeugen.

Der Kernmechanismus: Elektromagnetische Induktion

Der Ofen besteht aus einem Tiegel, der die Aluminiumladung aufnimmt und von einer wassergekühlten Kupferspule umgeben ist. Wenn ein starker Wechselstrom durch diese Spule geleitet wird, erzeugt er ein starkes, sich schnell änderndes Magnetfeld. Dieses Magnetfeld dringt in das leitfähige Aluminium im Tiegel ein und induziert starke elektrische Ströme (bekannt als Wirbelströme). Der natürliche Widerstand des Aluminiums gegen diese Ströme erzeugt enorme Wärme, wodurch es schnell und effizient schmilzt.

Warum das für Aluminium wichtig ist

Diese kontaktlose Erhitzungsmethode ist außergewöhnlich gut für Aluminium geeignet. Da die Wärme im Metall erzeugt wird, ist der Schmelzprozess unglaublich schnell und gleichmäßig. Dies vermeidet Hotspots, die das Metall beschädigen könnten, und stellt sicher, dass die gesamte Ladung gleichmäßig die Zieltemperatur erreicht.

Die wichtigsten Vorteile für das Aluminiumschmelzen

Mehrere Eigenschaften von Aluminium machen Induktion zu einer idealen technologischen Kombination. Die Vorteile gehen weit über das einfache Schmelzen hinaus und wirken sich direkt auf die Betriebskosten und die Integrität des Endprodukts aus.

Unübertroffene Energieeffizienz

Induktion ist eine der energieeffizientesten Schmelzmethoden, die verfügbar sind. Nahezu die gesamte elektrische Energie wird direkt in Wärme innerhalb der Aluminiumladung umgewandelt. Im Gegensatz dazu verlieren brennstoffbetriebene Öfen eine erhebliche Menge Energie durch die Erwärmung der Ofenkammer, der Umgebungsluft und durch Abgase. Diese direkte Effizienz führt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten.

Überlegene Temperaturkontrolle

Aluminium hat einen relativ niedrigen Schmelzpunkt (~660°C), aber seine Qualität verschlechtert sich schnell, wenn es überhitzt wird. Übermäßige Temperaturen können teure Legierungselemente verbrennen und die Gasporosität im Endguss erhöhen. Induktionssysteme ermöglichen eine extrem präzise Temperaturkontrolle, wodurch das geschmolzene Bad ohne Schwankungen auf der optimalen Temperatur gehalten wird.

Erhaltung der Metallreinheit und -qualität

Aluminium reagiert stark mit Sauerstoff, insbesondere in seinem geschmolzenen Zustand. Diese Reaktion bildet Aluminiumoxid oder Krätze, was einen direkten Verlust an verwertbarem Metall darstellt und Verunreinigungen in die Schmelze einbringen kann. Da die Induktionsheizung keine Verbrennung beinhaltet, schafft sie eine wesentlich sauberere Schmelzumgebung mit geringeren Sauerstoffkonzentrationen, wodurch die Krätzebildung drastisch reduziert und die Metallausbeute maximiert wird.

Verbesserte Betriebssicherheit

Induktionsöfen machen die Lagerung brennbarer Brennstoffe vor Ort überflüssig. Das Fehlen einer offenen Flamme und heißer Abgase schafft eine sicherere und kühlere Arbeitsumgebung für die Bediener.

Abwägen von Kompromissen und Überlegungen

Obwohl die Induktionstechnologie hochwirksam ist, hat sie ihre spezifischen betrieblichen Anforderungen und Kompromisse. Ein klares Verständnis dieser Punkte ist entscheidend für eine erfolgreiche Implementierung.

Eine wichtige Unterscheidung: Schmelzen vs. Hüttenprozess

Es ist wichtig klarzustellen, dass Induktionsöfen für das Sekundärschmelzen verwendet werden – das Schmelzen von vorhandenen Aluminiumbarren, Schrott und Rückläufen zur Herstellung von Legierungen oder Gussteilen. Sie werden nicht für die Primärproduktion verwendet, bei der Aluminiumoxid (Alumina) zu reinem Aluminium geschmolzen wird. Dieser Prozess, bekannt als Hall-Héroult-Prozess, basiert auf Elektrolyse.

Tiegelwahl und Lebensdauer

Der Tiegel ist eine kritische Komponente, die das geschmolzene Aluminium enthält. Er muss aus einem Material wie Graphit oder einem speziellen Keramikverbundwerkstoff bestehen, das hohen Temperaturen standhält und nicht mit der Aluminiumlegierung reagiert. Der Tiegel ist ein Verbrauchsartikel, und seine Auswahl und Lebensdauer sind ein Schlüsselfaktor für Wartungspläne und Betriebskosten.

Anfängliche Investitionskosten

Die Anschaffungskosten eines Induktionsofensystems können höher sein als die eines herkömmlichen brennstoffbetriebenen Ofens. Diese Anfangsinvestition wird jedoch oft durch niedrigere langfristige Betriebskosten aufgrund höherer Energieeffizienz, größerer Metallausbeute und reduziertem Wartungsaufwand ausgeglichen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt von Ihren spezifischen Produktionszielen ab. Ein Induktionsofen ist eine strategische Wahl, wenn Prozesskontrolle und Materialqualität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und maximaler Ausbeute liegt: Die präzise Temperaturkontrolle und die sauerstoffarme Umgebung eines Induktionsofens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und niedrigeren Betriebskosten liegt: Die direkte Heizmethode der Induktion bietet erhebliche langfristige Einsparungen gegenüber den meisten brennstoffbetriebenen Alternativen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und einer sauberen Arbeitsumgebung liegt: Die kompakte, flammenlose Natur von Induktionssystemen vereinfacht die Installation und verbessert die Arbeitssicherheit erheblich.

Letztendlich ist die Wahl eines Induktionsofens eine Investition in die Kontrolle, Qualität und langfristige Effizienz Ihres Aluminiumschmelzprozesses.

Zusammenfassungstabelle:

| Vorteil | Vorteil für das Aluminiumschmelzen |

|---|---|

| Energieeffizienz | Direkte Wärmeerzeugung reduziert Energieverschwendung und senkt die Betriebskosten. |

| Präzise Temperaturkontrolle | Verhindert Überhitzung, bewahrt die Legierungsqualität und reduziert Defekte. |

| Erhaltung der Metallreinheit | Kontaktloses Erhitzen minimiert Oxidation und Krätzebildung, erhöht die Ausbeute. |

| Betriebssicherheit | Flammenloses Design eliminiert Verbrennungsrisiken und sorgt für einen sichereren Arbeitsplatz. |

Bereit, Ihren Aluminiumschmelzprozess zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Induktionsöfen eine unübertroffene Effizienz und Reinheit für Ihren Betrieb liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle