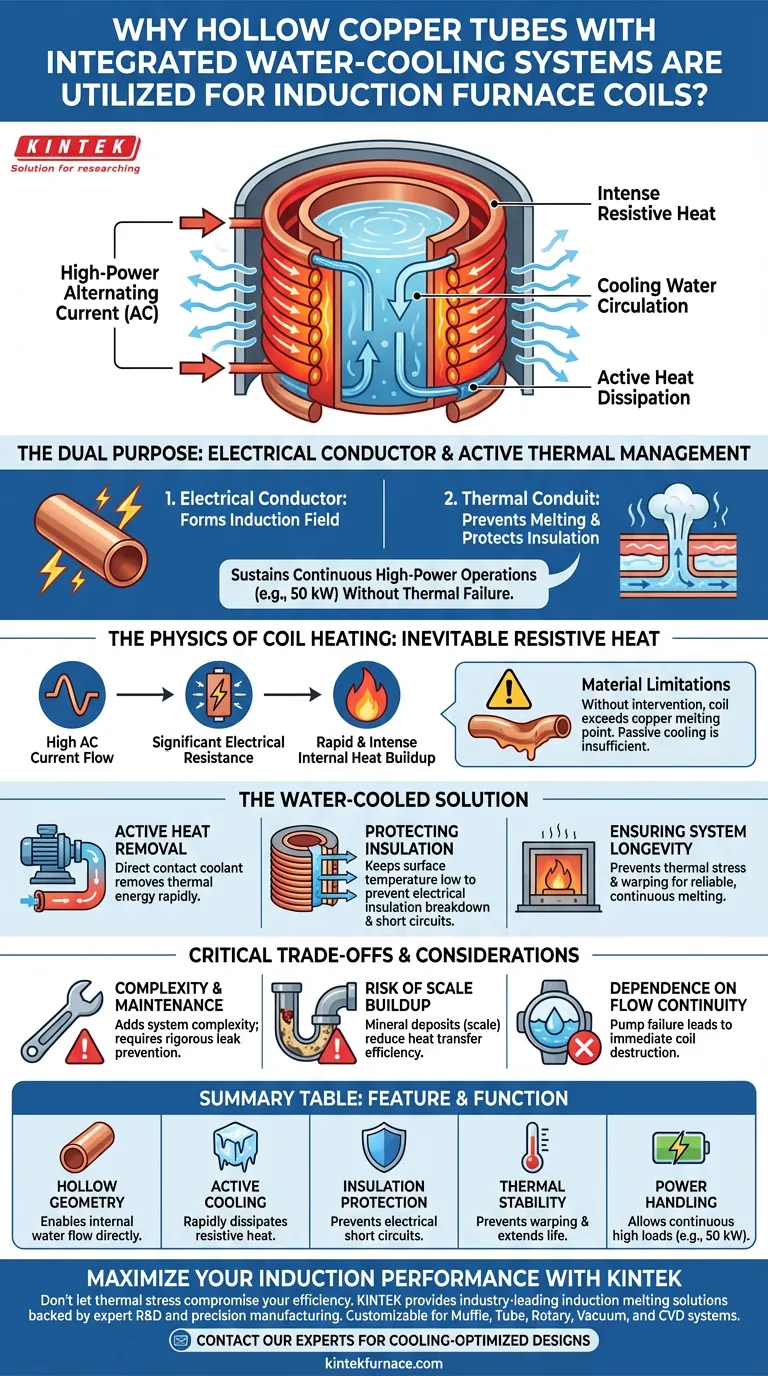

Hohlkupferrohre erfüllen einen doppelten Zweck in Induktionsofen: Sie dienen als elektrischer Leiter für das Induktionsfeld und als Leitung für ein aktives Wärmemanagement. Da das Induktionsschmelzen Hochstrom erfordert, erzeugt die Spule selbst erhebliche ohmsche Wärme, die sonst die Ausrüstung zerstören würde. Die Hohlkonstruktion erleichtert die Zirkulation von Kühlwasser direkt durch den Leiter, wodurch verhindert wird, dass das Kupfer schmilzt und die Integrität der elektrischen Isolierung gewährleistet wird.

Durch die Integration der Wasserkühlung in das Spulendesign können Induktionsspulen kontinuierlich Hochleistungsbetrieb (z. B. 50 kW) ohne thermische Ausfälle aufrechterhalten. Dieser Mechanismus leitet die ohmschen Wärmeverluste effektiv ab, um sowohl die strukturelle als auch die elektrische Integrität des Ofens zu erhalten.

Die Physik der Spulenheizung

Die Unvermeidlichkeit ohmscher Wärme

Induktionsofen arbeiten, indem sie massive Wechselströme durch eine Spule leiten. Während das Hauptziel darin besteht, das Metall im Ofen zu erhitzen, ist die Spule selbst kein perfekter Supraleiter.

Interne Wärmeentwicklung

Wenn Strom durch das Kupfer fließt, erzeugt der elektrische Widerstand eine erhebliche Menge an "Abfall"-Wärme innerhalb der Spule. Bei hohen Leistungsstufen, wie z. B. 50 kW, ist diese interne Wärmeentwicklung schnell und intensiv.

Materialbeschränkungen

Ohne aktive Intervention würde die Temperatur der Spule schnell den Schmelzpunkt von Kupfer überschreiten. Eine passive Luftkühlung ist nicht ausreichend, um thermische Lasten dieser Größenordnung zu bewältigen.

Die wassergekühlte Lösung

Aktive Wärmeabfuhr

Die Hohlgeometrie ermöglicht den Wasserfluss durch die Mitte des Leiters, wodurch das Kühlmittel in direkten Kontakt mit der Wärmequelle gebracht wird. Dies gewährleistet die kontinuierliche Ableitung von thermischer Energie, sobald sie erzeugt wird.

Schutz der elektrischen Isolierung

Kupfer ist nicht die einzige gefährdete Komponente; die elektrische Isolierung zwischen den Spulenwindungen ist sehr hitzeempfindlich. Die Wasserkühlung hält die Oberflächentemperatur der Spule niedrig genug, um Isolationsdurchbrüche und Kurzschlüsse zu verhindern.

Gewährleistung der Systemlebensdauer

Durch die Stabilisierung der Temperatur verhindert das Wasserkühlsystem thermische Belastungen und Verformungen. Dies ermöglicht dem Ofen zuverlässige, kontinuierliche Schmelzzyklen ohne Verschlechterung der Hardware.

Kritische Kompromisse und Überlegungen

Komplexität und Wartung

Das Einbringen von Wasser in ein elektrisches System erhöht die Komplexität. Betreiber müssen den Kühlkreislauf rigoros warten, um Lecks zu verhindern, die katastrophale elektrische Fehler verursachen könnten.

Das Risiko von Ablagerungen

Im Laufe der Zeit können sich Mineralablagerungen oder "Kesselstein" im Inneren der Hohlrohre bilden. Dies wirkt als Isolator, reduziert die Wärmeübertragungseffizienz und kann zu lokaler Überhitzung führen.

Abhängigkeit von der Durchflusskontinuität

Das System ist vollständig von der Wasserpumpe abhängig. Ein Ausfall des Wasserflusses, selbst für kurze Zeit während des Betriebs, kann zur sofortigen Zerstörung der Spule führen.

Maximierung der Spulenzuverlässigkeit

Um die Sicherheit und Effizienz Ihres Induktionssystems zu gewährleisten, beachten Sie die folgenden Betriebsprioritäten:

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Hochleistungsbetrieb liegt: Stellen Sie sicher, dass Ihr Kühlsystem für die Ableitung der spezifischen Wärmelast ausgelegt ist, die bei Spitzenleistung (z. B. 50 kW) erzeugt wird.

- Wenn Ihr Hauptaugenmerk auf der Systemlebensdauer liegt: Implementieren Sie strenge Wassergüte-Kontrollen und Filtration, um Mineralablagerungen im Inneren der Hohlkupferrohre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Installieren Sie redundante Durchflusssensoren, die die Stromversorgung automatisch abschalten, wenn der Wasserdruck abfällt.

Die Integration von hohlen, wassergekühlten Rohren verwandelt den limitierenden Faktor der ohmschen Wärme in eine beherrschbare Betriebsvariable.

Zusammenfassungstabelle:

| Merkmal | Funktion & Nutzen |

|---|---|

| Hohlgeometrie | Ermöglicht den internen Wasserfluss direkt durch den elektrischen Leiter. |

| Aktive Kühlung | Leitet ohmsche Wärme schnell ab, um das Schmelzen des Kupfers zu verhindern. |

| Isolationsschutz | Hält niedrige Oberflächentemperaturen aufrecht, um elektrische Kurzschlüsse zu verhindern. |

| Thermische Stabilität | Verhindert strukturelle Verformungen und verlängert die Betriebslebensdauer der Spule. |

| Leistungsfähigkeit | Ermöglicht kontinuierlichen Betrieb bei hohen Lasten (z. B. 50 kW) ohne Ausfall. |

Maximieren Sie Ihre Induktionsleistung mit KINTEK

Lassen Sie nicht zu, dass thermische Belastungen die Effizienz Ihres Labors beeinträchtigen. KINTEK bietet branchenführende Induktionsschmelzlösungen, die durch F&E-Expertise und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Wärmemanagementanforderungen zu erfüllen.

Gewährleisten Sie die Langlebigkeit des Systems und die Betriebssicherheit mit Geräten, die für die anspruchsvollsten Hochleistungsanwendungen entwickelt wurden. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere kühlungsoptimierten Designs Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie unterstützt das k-Epsilon-Turbulenzmodell mit Wandfunktionen die Simulation von Schmelzflüssen? Optimierung von Induktionsöfen

- Welche Effizienzvorteile bieten parallel geschaltete Induktionsspulen? Steigerung der Energienutzung um über 20 %

- Wie unterscheiden sich Vakuuminduktionsöfen von Standard-Induktionsöfen? Wählen Sie den richtigen Ofen für Ihre Anforderungen an die Metallreinheit

- Welche ökologischen Vorteile bieten Induktionsöfen? Erreichen Sie eine sauberere, sicherere industrielle Erwärmung

- Welche Vorteile bietet die Induktionserwärmung gegenüber anderen Schmelzverfahren? Entdecken Sie Geschwindigkeit, Reinheit & Kontrolle

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Was sind die Vorteile des Induktionsschmelzens? Erzielen Sie eine schnellere, sauberere und effizientere Metallverarbeitung

- Welche zukünftigen Fortschritte werden bei der IGBT-Technologie für das Induktionsschmelzen erwartet? Höhere Leistungsdichte & intelligente Steuerung