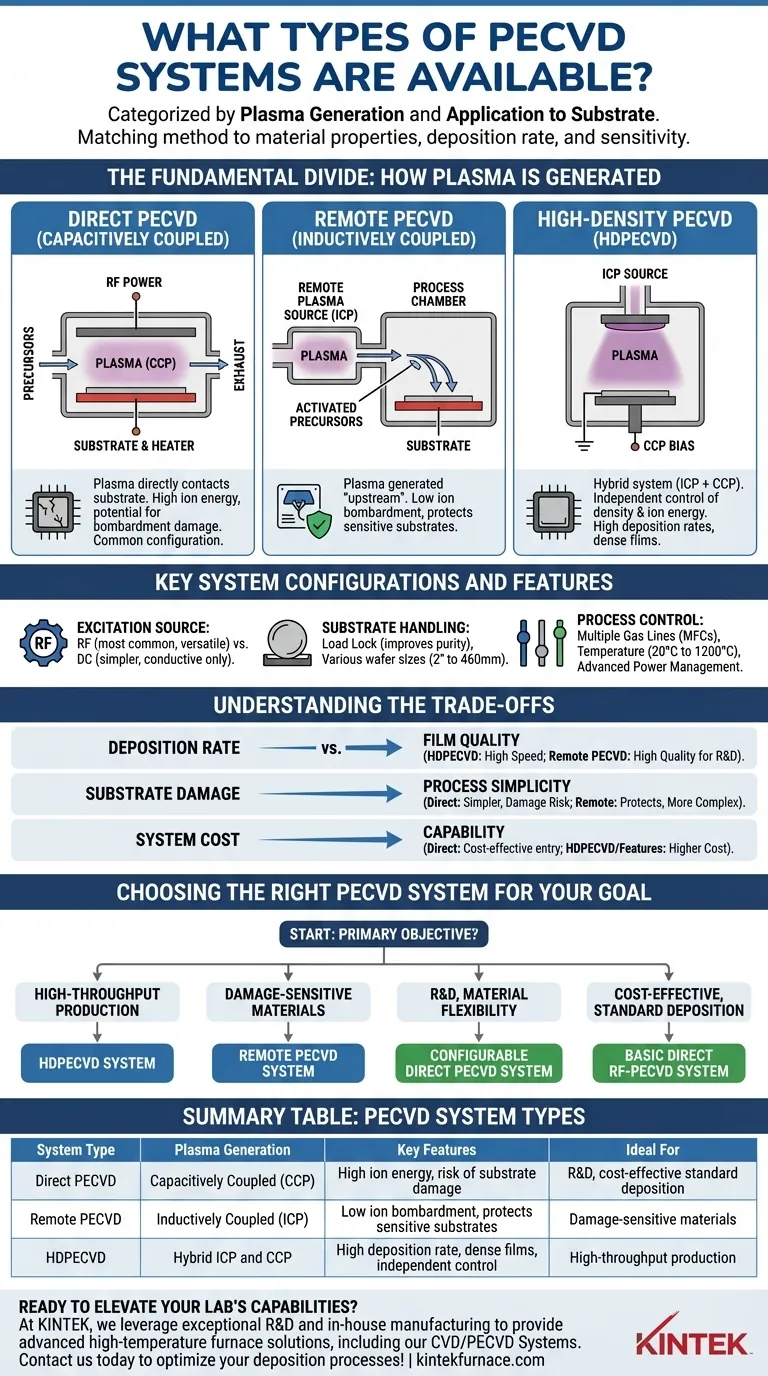

Im Allgemeinen werden PECVD-Anlagen danach kategorisiert, wie sie das Plasma erzeugen und auf ein Substrat aufbringen. Die Haupttypen sind die direkte PECVD, bei der das Plasma direkten Kontakt mit dem Substrat hat, und die ferngesteuerte PECVD (Remote PECVD), bei der das Plasma davon entfernt erzeugt wird, sowie Hybridsysteme wie die Hochdichte-PECVD (HDPECVD), die Elemente aus beiden kombinieren.

Bei der Wahl einer PECVD-Anlage geht es nicht darum, den „besten“ Typ zu finden, sondern darum, die Plasmaerzeugungsmethode und die Systemkonfiguration an die spezifischen Materialeigenschaften, die Abscheiderate und die Substratsensitivität anzupassen, die Ihre Anwendung erfordert.

Die grundlegende Unterscheidung: Wie das Plasma erzeugt wird

Der kritischste Unterschied zwischen PECVD-Anlagen ist der Ort und die Methode der Plasmaerzeugung im Verhältnis zum Substrat. Diese Wahl wirkt sich direkt auf die Filmqualität, die Abscheiderate und mögliche Substratschäden aus.

Direkte PECVD (Kapazitiv gekoppelt)

Die direkte PECVD ist eine gängige Konfiguration, bei der das Substrat direkt zwischen zwei Elektroden platziert wird und somit Teil des Plasma erzeugenden Stromkreises wird. Dies wird auch als kapazitiv gekoppelte Plasma (CCP)-System bezeichnet.

Das Plasma steht in direktem Kontakt mit dem wachsenden Film. Diese Nähe ermöglicht eine hohe Ionenenergie, was für die Verdichtung des Films vorteilhaft sein kann, birgt aber auch das Risiko von Schäden durch Ionenbeschuss.

Ferngesteuerte PECVD (Induktiv gekoppelt)

Bei einer ferngesteuerten PECVD-Anlage wird das Plasma „stromaufwärts“ oder außerhalb der Hauptprozesskammer erzeugt, typischerweise unter Verwendung einer induktiv gekoppelten Plasma (ICP)-Quelle.

Gase Vorläufer werden in diesem entfernten Plasma aktiviert und strömen dann in die Kammer, um sich auf dem Substrat abzuscheiden. Diese Trennung reduziert den Ionenbeschuss drastisch und macht sie ideal für die Abscheidung von Filmen auf empfindlichen elektronischen oder optischen Substraten, bei denen Schäden minimiert werden müssen.

Hochdichte-PECVD (HDPECVD)

HDPECVD ist ein fortschrittliches Hybridsystem, das für hochwertige Abscheidungen mit hoher Rate entwickelt wurde. Es kombiniert eine induktiv gekoppelte Quelle zur Erzeugung eines sehr dichten Plasmas mit einer separaten kapazitiv gekoppelten Vorspannung (Bias) am Substrathalter.

Dieser duale Ansatz ermöglicht eine unabhängige Steuerung der Plasmadichte (über ICP) und der Ionenenergie (über den CCP-Bias). Das Ergebnis ist ein Prozess, der dichte, hochwertige Filme mit wesentlich schnelleren Raten als herkömmliche PECVD erzielen kann.

Wichtige Systemkonfigurationen und Funktionen

Über die Kernmethode der Plasmaerzeugung hinaus werden PECVD-Anlagen durch eine Reihe konfigurierbarer Hardwarekomponenten definiert, die ihre Fähigkeiten bestimmen.

Anregungsquelle: HF vs. Gleichstrom (DC)

Das Plasma kann mit unterschiedlichen Energiequellen angeregt werden. Hochfrequenz (HF)-Felder sind am häufigsten, da sie effektiv Plasma aus sowohl leitfähigen als auch isolierenden Materialien erzeugen können. Gleichstrom (DC)-Felder sind einfacher, aber im Allgemeinen auf Prozesse beschränkt, die leitfähige Targets beinhalten.

Substrathandhabung und Kammerintegrität

Anlagen sind für die Handhabung spezifischer Substratgrößen ausgelegt, wobei gängige Konfigurationen für 2-Zoll-, 4-Zoll-, 6-Zoll- und sogar größere Wafer bis zu 460 mm verfügbar sind.

Eine kritische Funktion ist die Schleuse (Load Lock), eine kleine Vorkammer, die es ermöglicht, Wafer in die Hauptprozesskammer hinein- und herauszubewegen, ohne diese der Umgebungsatmosphäre auszusetzen. Dies verbessert die Filmreinheit und die Prozesswiederholbarkeit erheblich.

Prozesskontrolle: Gas, Temperatur und Leistung

Moderne PECVD-Anlagen bieten eine präzise Kontrolle über Schlüsselvariablen. Dazu gehören:

- Gaszufuhr: Mehrere Gasleitungen (4, 8 oder sogar 12), die von Massendurchflussreglern (MFCs) gesteuert werden, ermöglichen komplexe Filmchemikalien und die Einführung von Dotierstoffen.

- Temperaturkontrolle: Substrathalterungen können beheizt oder gekühlt werden, mit typischen Bereichen von 20 °C bis 400 °C und speziellen Optionen, die 1200 °C erreichen.

- Leistungsmanagement: Erweiterte HF-Schaltungen können verwendet werden, um das Plasma zu modulieren und Filmeigenschaften wie mechanische Spannung aktiv zu steuern.

Die Abwägungen verstehen

Die Auswahl einer PECVD-Anlage beinhaltet das Ausbalancieren konkurrierender Prioritäten hinsichtlich Leistung, Qualität und Kosten.

Abscheiderate vs. Filmqualität

Es besteht oft ein Kompromiss zwischen Geschwindigkeit und Perfektion. HDPECVD bietet die höchsten Abscheideraten, was ideal für die Fertigung ist. Für einige empfindliche F&E-Anwendungen kann jedoch eine langsamere, besser kontrollierte Abscheidung in einem Remote PECVD-System überlegene Filmeigenschaften liefern.

Substratschaden vs. Prozesskomplexität

Die Direkte PECVD ist ein einfacherer, etablierterer Prozess, aber der direkte Plasmaschluss birgt das Risiko einer Beschädigung empfindlicher Substrate. Die Remote PECVD löst dieses Problem explizit, führt aber zu zusätzlicher Systemkomplexität und höheren Kosten.

Systemkosten vs. Leistungsfähigkeit

Ein einfaches, direktes HF-PECVD-System ist der kostengünstigste Einstiegspunkt. Jede zusätzliche Funktion – wie eine Schleuse (Load Lock), ein erweiterter Temperaturbereich, zusätzliche Gasleitungen oder eine HDPECVD-Quelle – erhöht den Preis und den Wartungsaufwand des Systems erheblich.

Die richtige PECVD-Anlage für Ihr Ziel auswählen

Ihre Wahl sollte von einem klaren Verständnis Ihres Hauptziels geleitet sein.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Ein HDPECVD-System ist aufgrund seiner unübertroffenen Abscheidegeschwindigkeit und hohen Filmdichte die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf schadensempfindlichen Materialien liegt: Ein Remote PECVD-System bietet den besten Schutz vor Ionenbeschuss und gewährleistet die Integrität Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialflexibilität liegt: Ein hochgradig konfigurierbares Direct PECVD-System mit mehreren Gasleitungen, breiter Temperaturkontrolle und erweitertem Leistungsmanagement bietet die größte Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, standardmäßiger Filmdeposition liegt: Ein einfaches Direct RF-PECVD-System bietet eine zuverlässige und bewährte Lösung für gängige Materialien wie Siliziumoxide und -nitride.

Das Verständnis dieser grundlegenden Systemtypen und ihrer zugrunde liegenden Prinzipien versetzt Sie in die Lage, das präzise Werkzeug auszuwählen, das erforderlich ist, um Ihre materialwissenschaftlichen oder Fertigungsziele zu erreichen.

Zusammenfassungstabelle:

| Systemtyp | Plasmaerzeugung | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Direkte PECVD | Kapazitiv gekoppelt (CCP) | Hohe Ionenenergie, Risiko von Substratschäden | F&E, kostengünstige Standardabscheidung |

| Ferngesteuerte PECVD | Induktiv gekoppelt (ICP) | Geringer Ionenbeschuss, schützt empfindliche Substrate | Schadensempfindliche Materialien |

| Hochdichte-PECVD (HDPECVD) | Hybrid ICP und CCP | Hohe Abscheiderate, dichte Filme, unabhängige Steuerung | Hochdurchsatzproduktion |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten PECVD-System zu erweitern? Bei KINTEK nutzen wir herausragende F&E- und Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer CVD/PECVD-Systeme. Unabhängig davon, ob Ihr Fokus auf Hochdurchsatzproduktion, dem Schutz empfindlicher Substrate oder flexibler F&E liegt, stellt unsere starke Fähigkeit zur Tiefenanpassung sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Geben Sie sich nicht mit einer Einheitslösung zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung