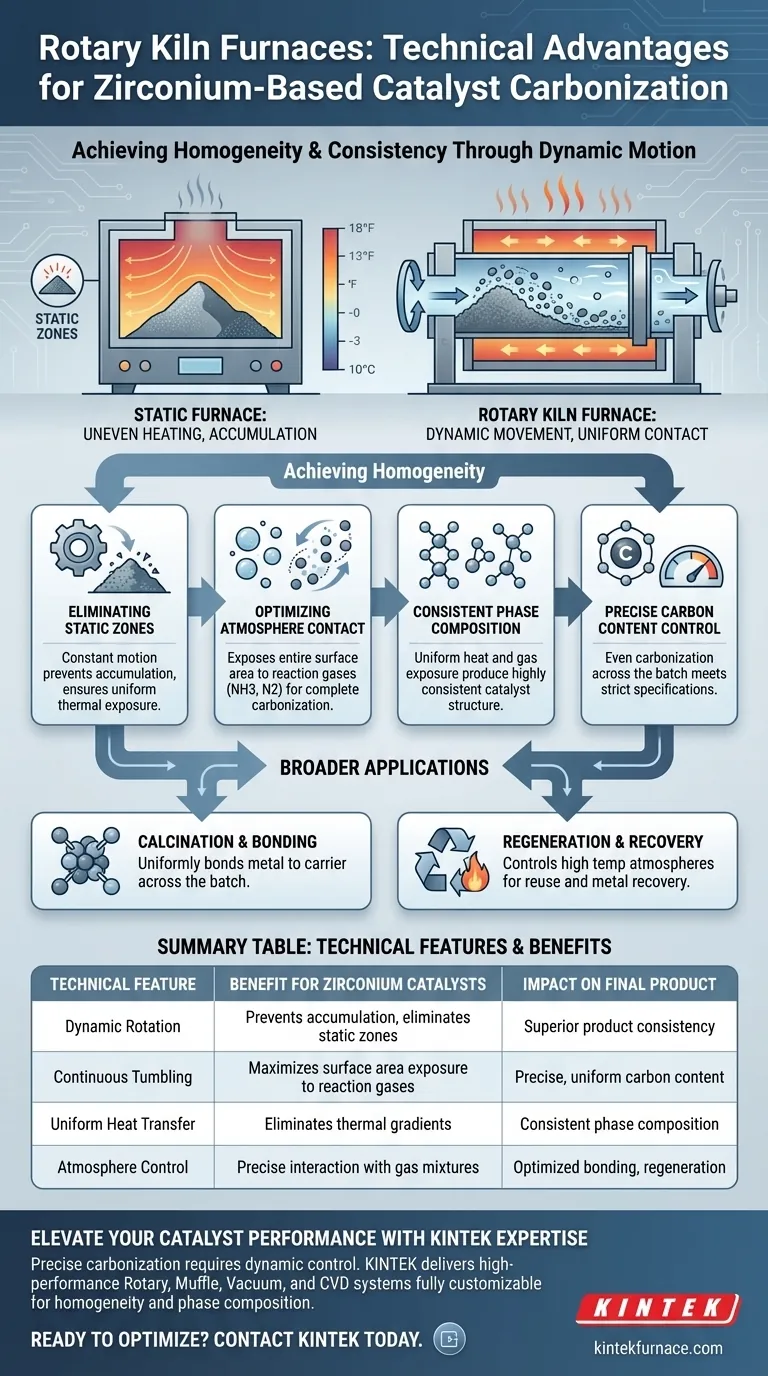

Der wichtigste technische Vorteil der Verwendung eines Labor-Drehrohrofens für zirkoniumbasierte Katalysatoren ist die dynamische Bewegung des Einsatzmaterials während der Verarbeitung. Durch die Verwendung eines rotierenden Ofenrohrs sorgt das Gerät dafür, dass das Vorläuferpulver einen kontinuierlichen, gleichmäßigen Kontakt mit Reaktionsatmosphären wie Ammoniak- und Stickstoffgasgemischen aufrechterhält. Diese mechanische Bewegung verhindert die ungleichmäßige Erwärmung und Pulveransammlung, die für statische Öfen typisch sind, und führt direkt zu einer überlegenen Produktkonsistenz.

Die Bewegung eines Drehrohrofens löst die kritische Herausforderung statischer Zonen bei der Wärmebehandlung. Indem sichergestellt wird, dass jedes Partikel die gleiche Wärme- und Gasexposition erhält, werden Katalysatorprodukte mit hochgradig gleichmäßiger Phasen-Zusammensetzung und präzisem Kohlenstoffgehalt garantiert.

Homogenität bei der Karbonisierung erreichen

Statische Zonen eliminieren

In herkömmlichen statischen Öfen sammeln sich Vorläuferpulver oft in Haufen an. Dies erzeugt thermische Gradienten, bei denen die äußere Schicht schneller erwärmt wird als der Kern.

Ein Drehrohrofen eliminiert dieses Problem, indem er das Ofenrohr in ständiger Bewegung hält. Dies verhindert Pulveransammlungen und stellt sicher, dass jedes Korn des Zirkonium-Vorläufers den gleichen thermischen Bedingungen ausgesetzt ist.

Optimierung des Atmosphärenkontakts

Der Karbonisierungsprozess beruht stark auf der Wechselwirkung zwischen dem Festpulver und der Gasphase.

Die Rotation des Ofens wälzt das Pulver kontinuierlich um und legt die gesamte Oberfläche der Partikel der Reaktionsatmosphäre frei. Dies gewährleistet eine vollständige Reaktion mit Gasen wie Ammoniak und Stickstoff und nicht nur eine oberflächliche Behandlung.

Konsistente Phasen-Zusammensetzung

Ungleichmäßige Erwärmung führt oft zu einem Endprodukt mit unterschiedlichen chemischen Strukturen, was die katalytische Leistung beeinträchtigen kann.

Da der Drehrohrofen eine gleichmäßige Wärme- und Gasexposition bietet, erzeugt er einen Katalysator mit einer hochgradig konsistenten Phasen-Zusammensetzung. Diese Homogenität ist für eine zuverlässige Leistung in nachgeschalteten chemischen Anwendungen unerlässlich.

Präzise Kontrolle des Kohlenstoffgehalts

Die Gleichmäßigkeit des Prozesses ermöglicht eine engere Kontrolle des endgültigen Kohlenstoffgehalts des Katalysators.

Durch die Vermeidung von Hotspots und toten Zonen stellt der Ofen sicher, dass die Karbonisierung gleichmäßig über die gesamte Charge erfolgt. Dies führt zu einem Produkt, das strenge Spezifikationen für die Kohlenstoffintegration erfüllt.

Breitere Anwendungen in der Katalysatorverarbeitung

Kalzinierung und Bindung

Neben der Karbonisierung sind Drehrohröfen die bevorzugte Ausrüstung für den Kalzinierungsprozess.

Diese Wärmebehandlung ist entscheidend für die mechanische und chemische Bindung des Katalysatormetalls an seinen Träger. Die Drehbewegung sorgt dafür, dass diese Bindung gleichmäßig über die gesamte Charge erfolgt.

Regenerierung und Rückgewinnung

Der Nutzen eines Drehrohrofens erstreckt sich auf die Handhabung verbrauchter Katalysatoren.

Aufgrund ihrer Fähigkeit, kontrollierte Atmosphären bei hohen Temperaturen aufrechtzuerhalten, sind diese Öfen für die Regenerierung von Katalysatoren zur Wiederverwendung wirksam. Sie erleichtern auch die Rückgewinnung wertvoller Metalle aus verbrauchten Materialien und verbessern so die Nachhaltigkeit des Produktionszyklus.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt von den spezifischen Anforderungen Ihrer Katalysatorproduktionslinie ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktkonsistenz liegt: Priorisieren Sie den Drehrohrofen, um eine gleichmäßige Phasen-Zusammensetzung und einen präzisen Kohlenstoffgehalt durch ständige Pulverbewegung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Lebenszyklus-Management liegt: Nutzen Sie die Hochtemperatur- und Atmosphärenkontrollfähigkeiten des Ofens zur Regenerierung verbrauchter Katalysatoren oder zur Rückgewinnung von Metallen.

Der Drehrohrofen verwandelt die variable Natur der Chargenverarbeitung in einen kontrollierten, gleichmäßigen Betrieb und stellt sicher, dass Ihre zirkoniumbasierten Katalysatoren zuverlässig funktionieren.

Zusammenfassungstabelle:

| Technische Eigenschaft | Vorteil für Zirkoniumkatalysatoren | Auswirkung auf das Endprodukt |

|---|---|---|

| Dynamische Rotation | Verhindert Pulveransammlung und eliminiert statische Zonen | Gewährleistet überlegene Produktkonsistenz |

| Kontinuierliches Wälzen | Maximiert die Oberflächenexposition gegenüber Reaktionsgasen | Erzielt präzisen und gleichmäßigen Kohlenstoffgehalt |

| Gleichmäßige Wärmeübertragung | Eliminiert thermische Gradienten über die Charge hinweg | Garantiert konsistente Phasen-Zusammensetzung |

| Atmosphärenkontrolle | Präzise Wechselwirkung mit NH3- und N2-Gasgemischen | Optimierte chemische Bindung und Regenerierung |

Steigern Sie Ihre Katalysatorleistung mit KINTEK Expertise

Präzise Karbonisierung erfordert mehr als nur Hitze; sie erfordert die dynamische Kontrolle, die nur ein spezialisiertes Rotationssystem bieten kann. KINTEK liefert Hochleistungs-Rotations-, Muffel-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Laborforschung und der industriellen Skalierung entwickelt wurden.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um sicherzustellen, dass Ihre zirkoniumbasierten Katalysatoren perfekte Homogenität und Phasen-Zusammensetzung erreichen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unserem Ingenieurteam zu besprechen.

Visuelle Anleitung

Referenzen

- A. Ueno, Takashi Nakagawa. Synthesis and characterization of zirconium oxide-based catalysts for the oxygen reduction reaction via the heat treatment of zirconium polyacrylate in an ammonia atmosphere. DOI: 10.1007/s10853-025-10620-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie kann die innere Konfiguration eines Drehrohrofens angepasst werden? Optimieren Sie die Effizienz Ihres thermischen Prozesses

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die wichtigsten technischen Spezifikationen eines Drehrohr-Kippofens? Optimieren Sie Ihre thermische Verarbeitung

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- Welche Rolle spielt ein Top Blown Rotary Converter (TBRC) bei der Metallrückgewinnung? Verwandeln Sie Elektronikschrott in hochwertige Ressourcen

- Wie gewährleisten Drehrohröfen Sicherheit und Zuverlässigkeit? Entdecken Sie robustes Design für industrielle Effizienz

- In welchen Branchen werden indirekt befeuerte Drehrohröfen häufig eingesetzt? Unerlässlich für kontrollierte Verfahren

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen