Um die innere Konfiguration eines Drehrohrofens anzupassen, manipulieren Sie wichtige Betriebsparameter und physische Komponenten. Die primären Anpassungen umfassen die Änderung der Drehgeschwindigkeit des Ofens, seiner Neigung oder Schräge und der Leistung des Brenners, um zu steuern, wie lange das Material im Inneren verbleibt, wie es fällt und der Hitze ausgesetzt ist.

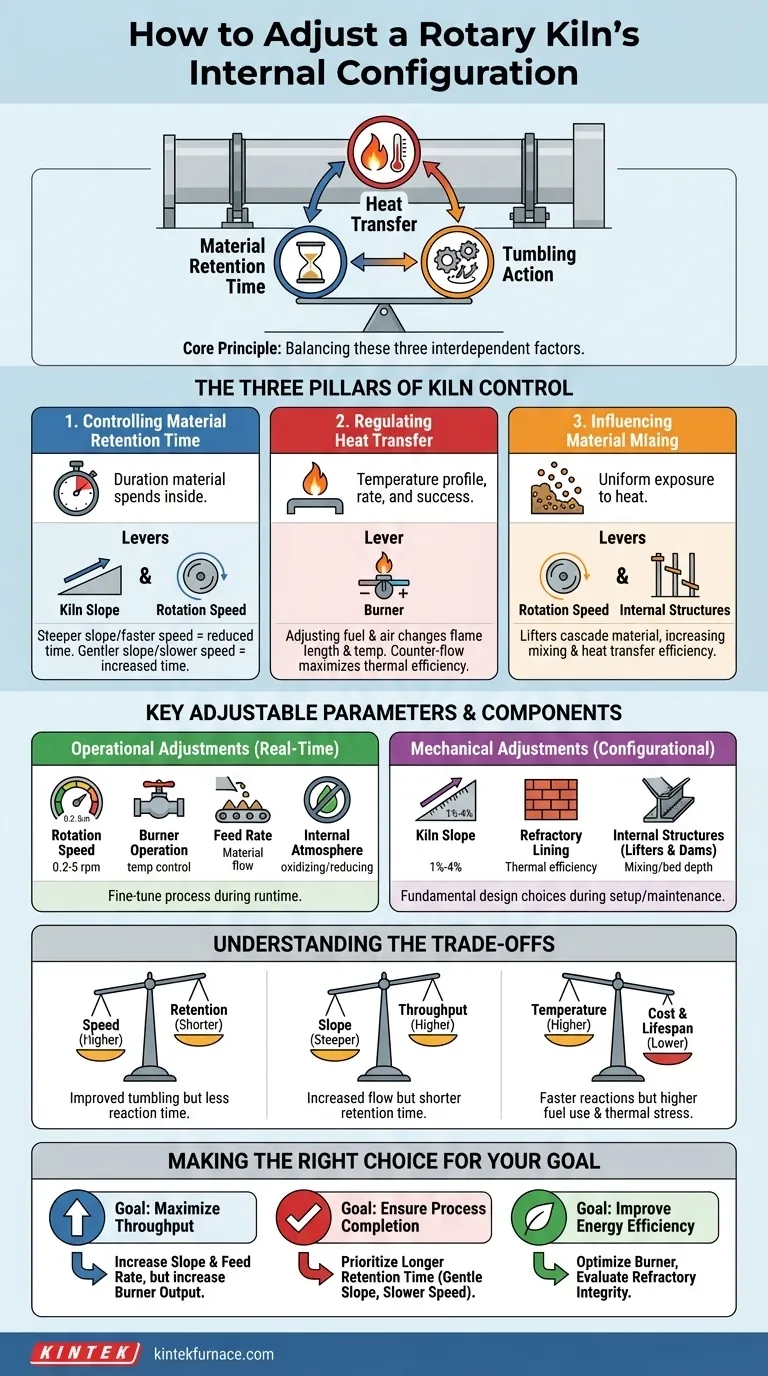

Das Kernprinzip der Drehrohrofen-Anpassung besteht nicht darin, eine einzelne Komponente zu ändern, sondern darin, drei voneinander abhängige Faktoren auszugleichen: Materialverweilzeit, Wärmetransfer und Fallwirkung. Die Beherrschung des Zusammenspiels dieser Variablen ist der Schlüssel zur Optimierung jedes thermischen Prozesses.

Die drei Säulen der Ofensteuerung

Die Optimierung eines Drehrohrofens erfordert das Verständnis, wie man die Reise des Materials durch die Trommel beeinflusst. Diese Reise wird von drei grundlegenden Kontrollpfeilern bestimmt.

Steuerung der Materialverweilzeit

Die Verweilzeit ist die Dauer, die das Material im Ofen verbringt. Sie ist der kritischste Faktor, um eine vollständige chemische Reaktion oder physikalische Veränderung zu gewährleisten.

Die beiden wichtigsten Stellschrauben zur Steuerung der Verweilzeit sind die Ofenneigung und die Drehgeschwindigkeit. Eine steilere Neigung oder eine schnellere Drehgeschwindigkeit befördern das Material schneller durch den Ofen und verkürzen die Verweilzeit. Umgekehrt erhöhen eine sanftere Neigung und eine langsamere Drehung sie.

Regulierung des Wärmetransfers

Das Temperaturprofil im Inneren des Ofens bestimmt die Geschwindigkeit und den Erfolg des Prozesses. Die Wärme wird hauptsächlich durch den Brenner gesteuert, der sich am Austragende befindet.

Die Anpassung des Brennstoff-Luft-Gemisches des Brenners verändert die Temperatur und Länge der Flamme, was wiederum die Heizzonen innerhalb des Ofens (Trocknen, Vorheizen, Kalzinieren) definiert. Die meisten Öfen verwenden ein Gegenstromdesign, bei dem die Wärme gegen das Material strömt, um die thermische Effizienz zu maximieren.

Einfluss auf die Materialmischung

Eine ordnungsgemäße Durchmischung oder das Fallenlassen des Materials stellt sicher, dass jedes Partikel gleichmäßig der Hitze ausgesetzt wird. Dies wird hauptsächlich durch die Drehgeschwindigkeit der Ofenwand beeinflusst.

Über die Geschwindigkeit hinaus kann die physische Innenkonfiguration Mitnehmer (Lifter) umfassen. Dies sind Metalleinbauten, die an der Innenseite der Ofenwand verschweißt sind und Material anheben und es durch den heißen Gasstrom kaskadieren lassen, wodurch die Mischungs- und Wärmeübertragungseffizienz dramatisch gesteigert wird.

Wichtige einstellbare Parameter und Komponenten

Anpassungen können entweder als betrieblich (während des Betriebs vorgenommen) oder mechanisch (während der Einrichtung oder größeren Wartung vorgenommen) kategorisiert werden.

Betriebliche Anpassungen (Echtzeit)

Dies sind die Parameter, die Sie spontan ändern können, um den Prozess fein abzustimmen.

- Drehgeschwindigkeit: Liegt typischerweise zwischen 0,2 und 5 U/min. Eine Erhöhung der Geschwindigkeit verbessert die Durchmischung, verringert jedoch die Verweilzeit.

- Brennerbetrieb: Die Hauptsteuerung für die Temperatur. Die Anpassung der Brennstoffzufuhr wirkt sich direkt auf die Prozesstemperatur und den Energieverbrauch aus.

- Beschickungsrate: Die Rate, mit der neues Material zugeführt wird. Eine höhere Beschickungsrate erfordert entsprechende Anpassungen von Wärme und Verweilzeit, um die Prozessqualität aufrechtzuerhalten.

- Interne Atmosphäre: Ofendichtungen sind entscheidend für die Aufrechterhaltung einer kontrollierten internen Atmosphäre (z. B. oxidierend oder reduzierend), was für bestimmte chemische Reaktionen unerlässlich ist.

Mechanische Anpassungen (Konfigurationell)

Dies sind grundlegende Designentscheidungen, die bei der Installation oder Überholung festgelegt werden.

- Ofenneigung: Die Neigung der Trommel, typischerweise zwischen 1 % und 4 %. Dies ist ein grundlegender Parameter, der die Basis-Materialdurchflussrate bestimmt.

- Feuerfestauskleidung: Die innere Auskleidung aus Ziegeln oder Gießmasse ist eine entscheidende Wahl. Ihr Material und ihre Dicke bestimmen die thermische Effizienz des Ofens und schützen den Stahlmantel vor extremen Temperaturen.

- Interne Strukturen (Mitnehmer & Staudämme): Mitnehmer werden installiert, um die Durchmischung zu verbessern. Staudämme sind feuerfeste Ringe, die im Ofen eingebaut werden, um die Bettentiefe des Materials in einer bestimmten Zone zu erhöhen und dadurch die Verweilzeit in diesem Abschnitt zu verlängern.

Die Kompromisse verstehen

Jede Anpassung beinhaltet einen Kompromiss. Eine Änderung, die darauf abzielt, einen Leistungsaspekt zu verbessern, wird unweigerlich andere beeinträchtigen.

Geschwindigkeit vs. Verweilzeit

Eine Erhöhung der Drehgeschwindigkeit verbessert die Durchmischung und kann das Verklumpen des Materials verhindern. Sie reduziert jedoch auch die Zeit, die das Material zum Aufnehmen von Wärme und zur Reaktion hat, was, wenn sie nicht durch andere Faktoren ausgeglichen wird, zu einem unvollständigen Prozess führen kann.

Neigung vs. Durchsatz

Eine steilere Neigung erhöht die Rate, mit der sich Material durch den Ofen bewegt, was einen höheren Durchsatz ermöglicht. Der Kompromiss ist eine deutlich kürzere Verweilzeit, die möglicherweise eine viel höhere Prozesstemperatur erfordert, um dies auszugleichen.

Temperatur vs. Kosten und Lebensdauer

Eine Erhöhung der Temperatur kann Reaktionen beschleunigen und kurze Verweilzeiten ausgleichen. Dies geht jedoch mit höheren Brennstoffkosten und erhöhter thermischer Belastung der Feuerfestauskleidung einher, was deren Betriebslebensdauer verkürzen kann.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Ofen effektiv anzupassen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ziehen Sie in Erwägung, die Ofenneigung und die Beschickungsrate zu erhöhen, aber seien Sie bereit, die Brennerleistung zu steigern, um sicherzustellen, dass das Material in der kürzeren Verweilzeit vollständig verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung des Prozessabschlusses liegt: Priorisieren Sie eine längere Verweilzeit durch eine sanftere Neigung und eine langsamere Drehgeschwindigkeit, sodass das Material genügend Zeit hat, bei einer effizienten Temperatur zu reagieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Energieeffizienz liegt: Optimieren Sie den Brenner für eine vollständige Verbrennung und überprüfen Sie die Integrität Ihrer Feuerfestauskleidung, um Wärmeverluste durch den Ofenmantel zu minimieren.

Indem Sie diese miteinander verbundenen Variablen verstehen, können Sie von der bloßen Bedienung Ihres Ofens dazu übergehen, Ihren Prozess wirklich zu beherrschen.

Zusammenfassungstabelle:

| Anpassungstyp | Schlüsselparameter | Wesentliche Auswirkungen |

|---|---|---|

| Betrieblich | Drehgeschwindigkeit, Brennerleistung, Beschickungsrate | Steuert die Echtzeit-Durchmischung, Temperatur und Materialfluss |

| Mechanisch | Ofenneigung, Feuerfestauskleidung, Mitnehmer/Staudämme | Legt die Basis-Verweilzeit, thermische Effizienz und Mischung fest |

Beherrschen Sie Ihre thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir vielfältigen Laboren maßgeschneiderte Drehrohröfen, Muffelöfen, Rohröfen und mehr. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Setup optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung