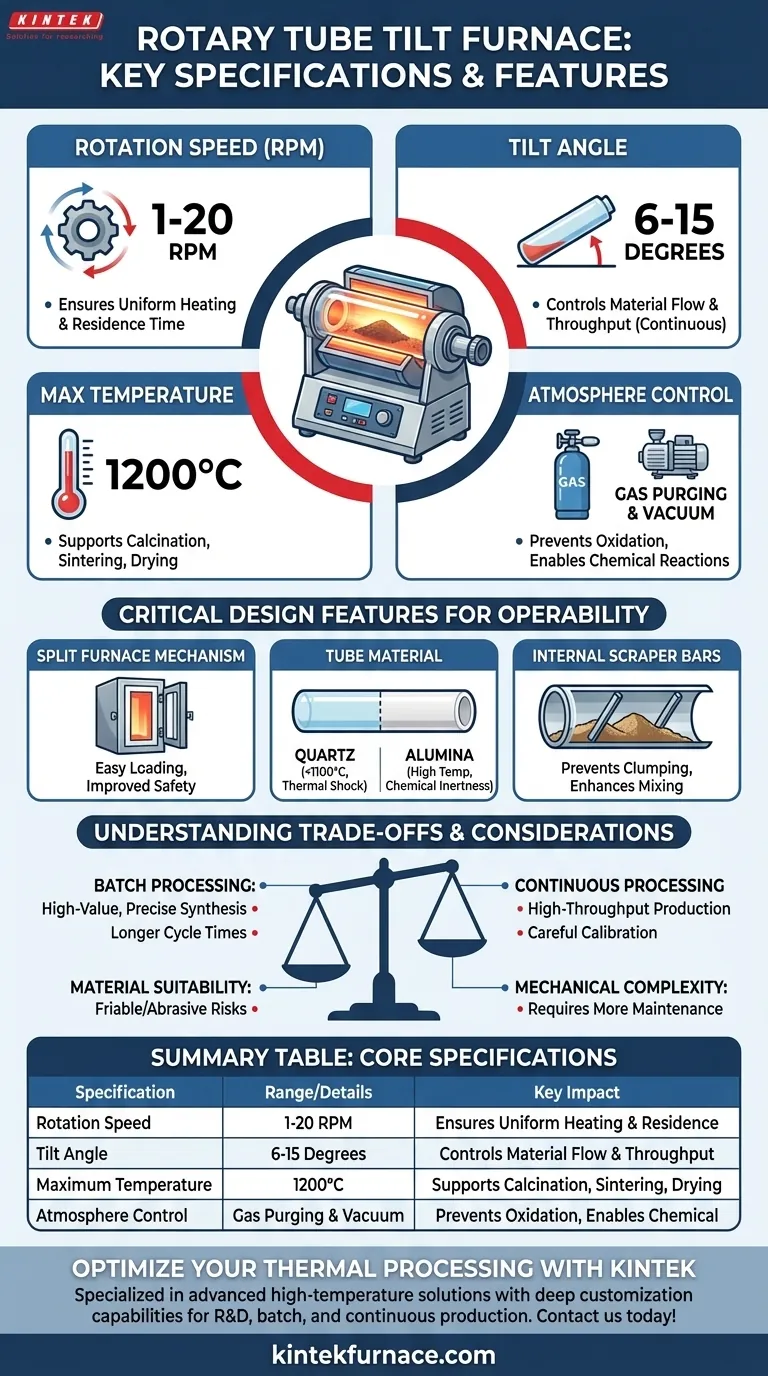

Im Kern wird ein Drehrohr-Kippofen durch vier Hauptspezifikationen definiert: einen Rotationsgeschwindigkeitsbereich von 1-20 U/min, einen Neigungswinkel von 6-15 Grad, eine maximale Betriebstemperatur von 1200°C und die Fähigkeit zur Gasdurchspülung sowie Vakuumatmosphären. Diese Parameter wirken zusammen, um eine präzise Kontrolle über die thermische Verarbeitung von Pulvern und körnigen Materialien zu ermöglichen.

Ein Drehrohr-Kippofen ist nicht nur ein Heizgerät; er ist ein dynamisches Verarbeitungsgerät. Seine Spezifikationen sind darauf ausgelegt, Ihnen die direkte Kontrolle über Materialtransport, Wärmeübertragungseffizienz und die chemische Umgebung zu geben, was hoch konsistente und reproduzierbare Ergebnisse sowohl für die Chargen- als auch für die kontinuierliche Produktion ermöglicht.

Die Kernspezifikationen aufschlüsseln

Um dieses Gerät richtig zu bewerten, müssen Sie verstehen, wie jede Spezifikation das Prozessergebnis direkt beeinflusst. Dies sind nicht nur Zahlen auf einem Datenblatt; es sind die Hebel, an denen Sie ziehen, um die Umwandlung Ihres Materials zu steuern.

Rotationsgeschwindigkeit (U/min): Der Schlüssel zur Gleichmäßigkeit

Die angegebene niedrige Rotationsgeschwindigkeit, typischerweise 1-20 U/min, ist ein entscheidendes Merkmal. Diese sanfte Taumelbewegung setzt ständig neue Oberflächen des Materials der Wärmequelle aus.

Dies verhindert lokale Überhitzung oder "Hot Spots" und stellt sicher, dass jedes Partikel eine gleichmäßige thermische Behandlung erhält. Es ermöglicht auch eine präzise Kontrolle über die Verweilzeit des Materials innerhalb der Heizzone.

Neigungswinkel: Steuerung des Materialflusses

Die Möglichkeit, den Neigungswinkel des Ofens, typischerweise von 6 bis 15 Grad, einzustellen, bestimmt die Flussrate des Materials durch das Rohr im kontinuierlichen Betrieb.

Ein steilerer Winkel führt zu einem schnelleren Materialtransport und einer kürzeren Verweilzeit, wodurch der Durchsatz erhöht wird. Ein flacherer Winkel verlangsamt das Material und maximiert seine Expositionszeit für Prozesse, die längere Heizzyklen erfordern.

Maximale Temperatur: Ermöglicht eine breite Palette von Prozessen

Eine maximale Temperatur von 1200°C macht den Ofen für die überwiegende Mehrheit der gängigen thermischen Verarbeitungsanwendungen geeignet.

Dies umfasst Prozesse wie Kalzinierung, Sintern von Keramik, Trocknung, Karbonisierung und die thermische Behandlung verschiedener chemischer Verbindungen und Katalysatoren.

Atmosphäre-Kontrolle: Schaffung der idealen Reaktionsumgebung

Das Design des Ofens ermöglicht die Verarbeitung unter kontrollierter Atmosphäre. Dies wird durch Gasdurchspülung erreicht, bei der ein inertes (wie Argon oder Stickstoff) oder reaktives Gas durch das Rohr geleitet wird.

Diese Fähigkeit ist unerlässlich, um die Oxidation empfindlicher Materialien zu verhindern oder spezifische chemische Reaktionen zu erleichtern. Darüber hinaus bieten einige Modelle Vakuumfähigkeiten für Prozesse, die die Entfernung aller atmosphärischen Gase erfordern.

Kritische Designmerkmale für die Bedienbarkeit

Über die primären Prozessparameter hinaus bestimmen mehrere mechanische Merkmale die Benutzerfreundlichkeit, Flexibilität und Langlebigkeit des Ofens.

Geteilter Ofenmechanismus

Viele Designs verfügen über einen geteilten Mechanismus, der es ermöglicht, das Ofengehäuse vertikal oder horizontal zu öffnen. Dies vereinfacht das Be- und Entladen des Prozessrohrs erheblich, verbessert die Sicherheit und reduziert Ausfallzeiten zwischen den Läufen.

Rohrmaterial: Abstimmung auf die Prozesschemie

Die Wahl des Rohrmaterials ist entscheidend. Quarzrohre sind wegen ihrer Temperaturwechselbeständigkeit und Reinheit bei Temperaturen typischerweise unter 1100°C üblich.

Für höhere Temperaturen oder bei der Verarbeitung chemisch aggressiver Materialien werden Aluminiumoxidrohre aufgrund ihrer überlegenen feuerfesten Eigenschaften und chemischen Inertheit verwendet.

Interne Schaberleisten

Die Aufnahme von Schaberleisten oder Prallblechen im Inneren des Rohres ist ein einfaches, aber effektives Merkmal. Während sich das Rohr dreht, heben und fallen diese Leisten das Material.

Diese Aktion verhindert Verklumpungen und stellt sicher, dass die gesamte Charge ordnungsgemäß gemischt und gerührt wird, was zusätzlich zur Gleichmäßigkeit der Verarbeitung beiträgt.

Die Kompromisse verstehen

Obwohl ein Drehrohr-Kippofen sehr vielseitig ist, weist er betriebliche Eigenschaften auf, die Kompromisse erfordern, die Sie berücksichtigen müssen.

Chargen- vs. kontinuierliche Produktion

Der Ofen eignet sich hervorragend sowohl für die Chargenverarbeitung (für hochwertige, präzise Synthesen) als auch für die kontinuierliche Verarbeitung (für Hochdurchsatzproduktion). Ein für einen Modus optimiertes System kann jedoch im anderen Modus weniger effizient sein. Kontinuierlicher Fluss erfordert eine sorgfältige Kalibrierung von Neigung und Rotation, um die gewünschte Verweilzeit zu erreichen.

Materialeignung

Die Taumelbewegung, obwohl hervorragend zum Mischen der meisten Pulver und Granulate geeignet, ist möglicherweise nicht für alle Materialien geeignet. Extrem spröde Materialien könnten beschädigt oder zu feineren Partikeln zermahlen werden, während stark abrasive Materialien zu vorzeitigem Verschleiß des Prozessrohrs führen könnten.

Mechanische Komplexität

Im Vergleich zu einem statischen Kasten- oder Rohrofen führt die Hinzufügung von Rotations- und Kippmechanismen zu einer größeren mechanischen Komplexität. Dies erfordert einen strengeren vorbeugenden Wartungsplan, um die Zuverlässigkeit von Dichtungen, Lagern und Antriebsmotoren zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach Ihrem primären Verarbeitungsziel richten.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt (z. B. Trocknung, Massenkalzinierung): Die einstellbare Neigungswinkel- und kontinuierliche Betriebsfunktion sind Ihre kritischsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf präziser Materialsynthese liegt (z. B. Nanomaterialien, Katalysatoren): Sie sollten eine feine Steuerung bei niedriger Drehzahl und eine robuste Atmosphärenkontrolle (Gas/Vakuum) priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung und F&E liegt: Ein Modell mit einem breiten Einstellbereich in allen wichtigen Spezifikationen – Neigung, Geschwindigkeit und Atmosphäre – bietet die größte Flexibilität.

Das Verständnis dieser Spezifikationen ermöglicht es Ihnen, nicht nur einen Ofen auszuwählen, sondern einen wirklich optimierten thermischen Prozess zu entwerfen.

Zusammenfassungstabelle:

| Spezifikation | Bereich/Details | Wesentlicher Einfluss |

|---|---|---|

| Rotationsgeschwindigkeit | 1-20 U/min | Gewährleistet gleichmäßiges Erhitzen und präzise Kontrolle der Verweilzeit |

| Neigungswinkel | 6-15 Grad | Steuert die Materialflussrate und den Durchsatz im kontinuierlichen Betrieb |

| Maximale Temperatur | 1200°C | Unterstützt Kalzinierung, Sintern und andere Hochtemperaturprozesse |

| Atmosphäre-Kontrolle | Gasdurchspülung und Vakuumfunktionen | Verhindert Oxidation und ermöglicht spezifische chemische Reaktionen |

Bereit, Ihre thermische Verarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Drehrohr-Kippöfen, Teil einer vielfältigen Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme umfasst, werden durch außergewöhnliche F&E und hauseigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass Ihre Ausrüstung perfekt auf Ihre experimentellen Anforderungen abgestimmt ist – sei es für F&E, Chargen- oder kontinuierliche Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung