Im Kern zeichnen sich moderne Keramiköfen durch besondere Merkmale aus, die für absolute Präzision und Materialkontrolle konzipiert sind. Zu den wichtigsten Funktionen gehören die Vakuumbrenntechnologie zur Erzeugung makelloser, porenfreier Oberflächen, vollautomatische und programmierbare Brennzyklen für perfekte Reproduzierbarkeit sowie die Fähigkeit, unter verschiedenen kontrollierten Atmosphären für die fortschrittliche Materialverarbeitung zu arbeiten.

Moderne Keramiköfen haben sich von einfachen Öfen zu hochentwickelten Instrumenten zur Materialverarbeitung entwickelt. Die wichtigsten Merkmale sind diejenigen, die die Brennumgebung (Vakuum und Atmosphäre) und den Brennprozess (Temperatur und Zeit) präzise steuern und so sicherstellen, dass das Endprodukt aus Keramik die genauen strukturellen und ästhetischen Spezifikationen erfüllt.

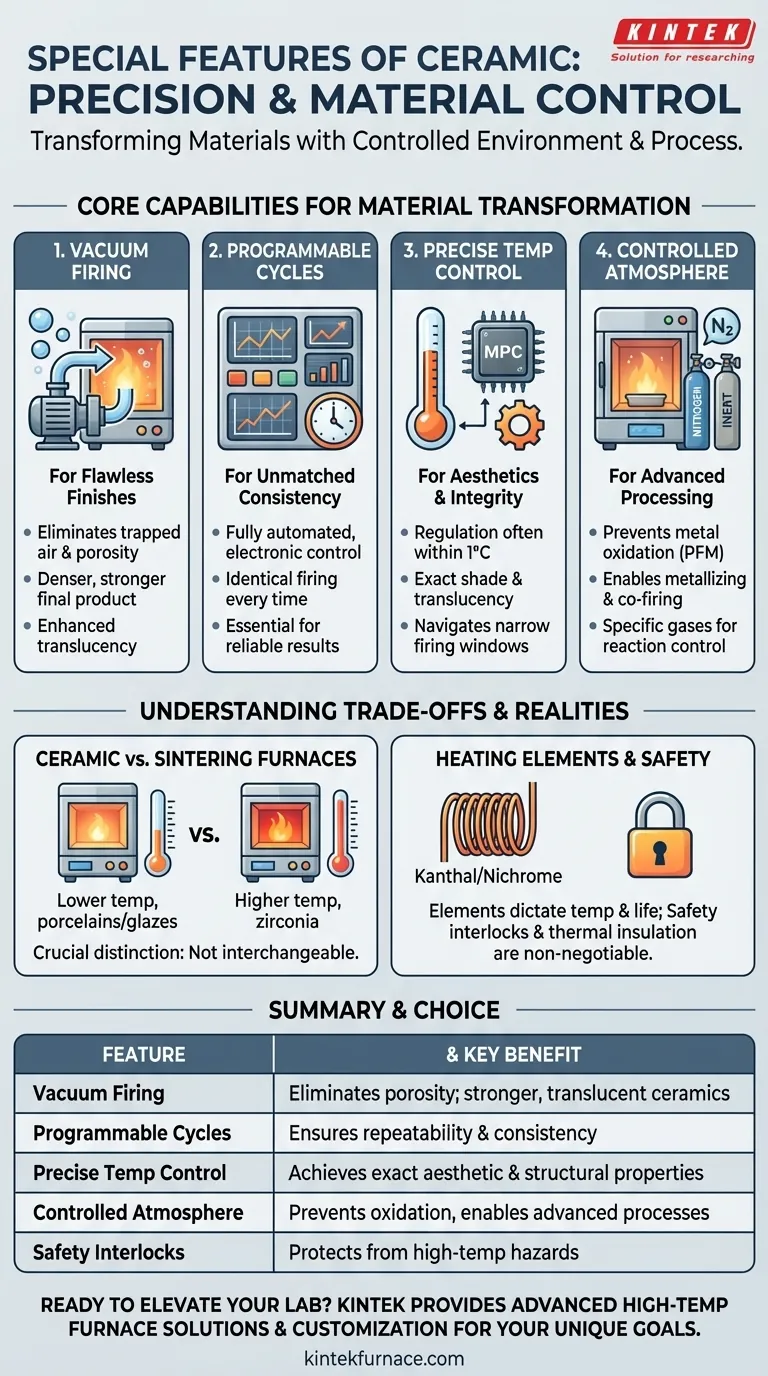

Kernfunktionen für die Materialtransformation

Das Ziel eines Keramikofens ist nicht nur das Erhitzen eines Materials, sondern dessen Transformation. Die folgenden Merkmale sind entscheidend, um eine kontrollierte, vorhersehbare Transformation zu erreichen.

Vakuumbrennen für makellose Oberflächen

Das wichtigste Merkmal für hochwertige ästhetische Arbeiten, insbesondere in der Zahnmedizin, ist ein integriertes Vakuumsystem.

Während des Brennzyklus entfernt die Vakuumpumpe Luft aus der Brennkammer. Dadurch wird das Risiko vermieden, dass Luftblasen in der Keramik eingeschlossen werden, die zu Porosität, Schwäche und einem trüben Aussehen führen können. Das Ergebnis ist ein dichteres, stärkeres und lichtdurchlässigeres Endprodukt.

Programmierbare Zyklen für unübertroffene Konsistenz

Moderne Öfen sind elektronisch gesteuert und vollständig programmierbar. Benutzer können spezifische Brennprogramme erstellen, speichern und ausführen, die auf verschiedene Arten von Porzellan- oder Keramikmaterialien zugeschnitten sind.

Diese Automatisierung stellt sicher, dass jeder Brennzyklus identisch ist, von der Rate des Temperaturanstiegs bis zur Haltezeit und Abkühlphase. Diese Konsistenz ist entscheidend für die Erzielung zuverlässiger Ergebnisse und ein unverzichtbares Merkmal für jede professionelle Anwendung.

Präzise Temperaturregelung für Ästhetik und Integrität

Fortschrittliche Mikroprozessoren und hochwertige Thermoelemente bieten eine außergewöhnlich präzise Temperaturregelung, oft innerhalb eines einzigen Grades.

Dieses Maß an Kontrolle ist unerlässlich für die Entwicklung des exakten Farbtons, der Transluzenz und der physikalischen Eigenschaften der Keramik. Verschiedene Materialien haben sehr enge Brennbereiche, und jede Abweichung kann die endgültige Restauration oder Komponente ruinieren.

Kontrollierte Atmosphäre für fortgeschrittene Verarbeitung

Neben einem Vakuum können viele industrielle und fortschrittliche Dentalöfen spezifische Gase in die Kammer einleiten.

Der Betrieb in einer Stickstoff- oder anderen Inertgasatmosphäre kann die Oxidation von Metallen in metallkeramischen (PFM) Restaurationen verhindern. Andere Prozesse wie das Metallisieren oder das Co-Brennen von Keramiken und Metallen hängen vollständig von einer kontrollierten, nicht reaktiven Atmosphäre ab.

Verständnis der Kompromisse und praktischen Realitäten

Obwohl Funktionen wichtig sind, ist das Verständnis ihres Kontextes entscheidend für eine fundierte Entscheidung.

Keramiköfen vs. Sinteröfen

Es ist entscheidend, zwischen diesen beiden Gerätetypen zu unterscheiden. Keramiköfen, die Kanthal- oder Nichromelemente verwenden, arbeiten typischerweise bei niedrigeren Temperaturen, die für das Brennen von Porzellan und Glasuren geeignet sind.

Sinteröfen hingegen sind darauf ausgelegt, viel höhere Temperaturen zu erreichen, die für die Verarbeitung hochfester Materialien wie monolithischem Zirkonoxid erforderlich sind. Sie werden für verschiedene Phasen des Produktionsprozesses verwendet und sind nicht austauschbar.

Die Bedeutung von Heizelementen

Die Wahl des Heizelements (wie Kanthal oder Nichrome) bestimmt die maximale Temperatur des Ofens und seine Betriebsdauer.

Während diese in konventionellen Keramiköfen Standard sind, beeinflussen ihr Zustand und ihre Qualität die Temperaturgenauigkeit und Gleichmäßigkeit innerhalb der Kammer direkt.

Sicherheit als unverzichtbares Merkmal

Moderne Öfen werden mit dem Ziel der Bedienersicherheit als Priorität gebaut. Zu den wichtigsten Merkmalen gehört eine hocheffiziente Wärmedämmung, die die Außenflächen kühl hält und die Energieeffizienz verbessert.

Zusätzlich verhindern Sicherheitsverriegelungen, dass die Tür geöffnet wird, während der Ofen eine gefährlich hohe Temperatur hat, wodurch der Benutzer vor schweren Verbrennungen und das Keramikstück vor Thermoschock geschützt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den verwendeten Materialien und den zu erzielenden Ergebnissen ab.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Zahnrestaurationen (z. B. PFM, Lithiumdisilikat) liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Vakuumtechnologie und präzisen, leicht programmierbaren Brennzyklen.

- Wenn Ihr Hauptaugenmerk auf industrieller Verarbeitung oder Materialforschung liegt: Sie benötigen einen vielseitigen Ofen mit kontrollierter Atmosphäre und der Fähigkeit, verschiedene Prozesse wie Glühen oder Metallisieren zu handhaben.

- Wenn Ihr Hauptaugenmerk auf einem volumenstarken Labor liegt, das Effizienz und Sicherheit priorisiert: Vollautomatisierung, eine benutzerfreundliche Oberfläche und robuste Sicherheitsverriegelungen sind Ihre wichtigsten Merkmale.

Letztendlich befähigt Sie das Verständnis dieser spezialisierten Funktionen, nicht nur einen Ofen, sondern ein präzises Werkzeug auszuwählen, das für Ihre spezifischen Materialziele entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Vakuumbrennen | Eliminiert Porosität für stärkere, lichtdurchlässigere Keramiken |

| Programmierbare Zyklen | Gewährleistet Wiederholbarkeit und Konsistenz bei Brennprozessen |

| Präzise Temperaturregelung | Erzielt exakte ästhetische und strukturelle Eigenschaften |

| Kontrollierte Atmosphäre | Verhindert Oxidation und ermöglicht fortgeschrittene Materialverarbeitung |

| Sicherheitsverriegelungen | Schützt Benutzer und Materialien vor Hochtemperaturgefahren |

Bereit, die Fähigkeiten Ihres Labors mit einem Keramikofen zu erweitern, der auf Ihre Bedürfnisse zugeschnitten ist? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf ästhetische Zahnrestaurationen, industrielle Verarbeitung oder hohe Effizienz konzentrieren, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern