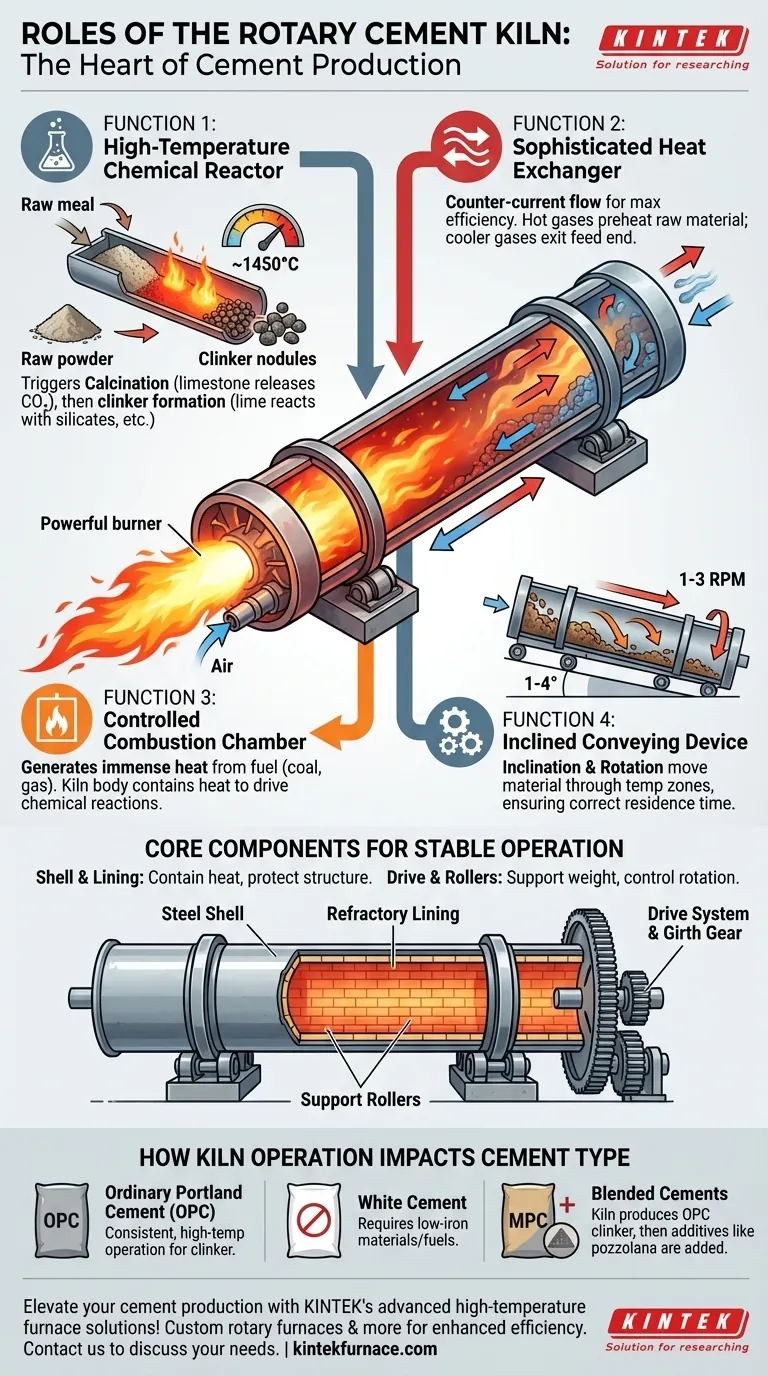

Im Kern ist ein Drehofen das Herzstück einer Zementanlage und erfüllt gleichzeitig vier kritische Rollen. Er fungiert als chemischer Hochtemperaturreaktor, ein ausgeklügelter Wärmetauscher, eine leistungsstarke Brennkammer und eine Materialfördervorrichtung, alles integriert in einem massiven, rotierenden Zylinder. Diese Integration ermöglicht es ihm, fein gemahlene Rohmaterialien durch einen präzise gesteuerten thermischen Prozess in Zementklinker umzuwandeln.

Der Drehofen ist mehr als nur ein Ofen; er ist ein dynamisches System. Seine leichte Neigung und konstante Rotation sind die Mechanismen, die den Wärmeaustausch antreiben, chemische Reaktionen ermöglichen und Material transportieren, was ihn zum unverzichtbaren Motor der Zementproduktion macht.

Der Ofen als integriertes Prozesssystem

Das Genie des Drehofens liegt darin, wie er mehrere unterschiedliche Funktionen kombiniert. Das Verständnis jeder Rolle zeigt, wie er die komplexe Umwandlung von Rohmehl in den grundlegenden Bestandteil von Zement erreicht.

Funktion 1: Ein chemischer Hochtemperaturreaktor

Der Hauptzweck des Ofens ist die Funktion als chemischer Reaktor. Rohmaterial gelangt in den Ofen und wird auf extreme Temperaturen erhitzt, die ihren Höhepunkt bei etwa 1450 °C (2640 °F) erreichen.

Diese intensive Hitze löst die Kalzinierung aus, einen Prozess, bei dem Kalkstein (Calciumcarbonat) Kohlendioxid freisetzt, um Kalk (Calciumoxid) zu werden. Wenn sich das Material weiter im Ofen in heißere Zonen bewegt, reagiert dieser Kalk mit Silikaten, Aluminaten und Ferriten, um neue Verbindungen zu bilden, die als Zementklinker bekannt sind.

Funktion 2: Eine ausgeklügelte Wärmetauschvorrichtung

Ein Drehofen ist ein unglaublich effizienter Gegenstrom-Wärmetauscher. Heiße Verbrennungsgase vom Brenner am unteren Ende strömen den Ofen hinauf und stehen dem Fluss des kühleren Rohmaterials, das nach unten strömt, direkt entgegen.

Dieses Design gewährleistet maximale thermische Effizienz. Die heißesten Gase treffen auf das am weitesten verarbeitete Material, während die kühleren Gase das frische Rohmaterial, das in den Ofen gelangt, vorheizen.

Funktion 3: Eine kontrollierte Brennkammer

Am Austragsende des Ofens befindet sich ein leistungsstarker Brenner. Dieses Brennsystem injiziert Brennstoff (wie Kohle, Petrolkoks oder Erdgas) und Luft, wodurch eine massive Flamme erzeugt wird, die die erforderliche Wärmeenergie erzeugt.

Der Ofenkörper fungiert als Brennkammer, die diese immense Hitze enthält und sie entlang der Länge des Zylinders leitet, um die chemischen Reaktionen anzutreiben.

Funktion 4: Eine geneigte Fördervorrichtung

Der Ofen selbst ist ein einfacher, aber effektiver Förderer. Er ist in einem leichten Winkel (typischerweise 1-4 Grad) installiert und rotiert langsam (ungefähr 1-3 Umdrehungen pro Minute).

Diese Kombination aus Neigung und Rotation bewirkt, dass das feste Material taumelt und sich allmählich vom oberen Zufuhrende zum unteren Austragsende bewegt. Diese Bewegung stellt sicher, dass das Material die richtige Zeit in jeder Temperaturzone verbringt, damit die chemischen Reaktionen abgeschlossen werden können.

Verständnis der Kernkomponenten

Die Fähigkeit des Ofens, diese vier Funktionen zu erfüllen, beruht auf seiner robusten Konstruktion. Mehrere Schlüsselkomponenten arbeiten zusammen, um einen stabilen, kontinuierlichen Betrieb zu gewährleisten.

Der Stahlmantel und die Feuerfestauskleidung

Der Körper des Ofens ist ein massiver geschweißter Stahlzylinder. Da Stahl bei den Betriebstemperaturen schmelzen würde, ist das Innere mit Schichten aus feuerfesten Ziegeln ausgekleidet.

Diese Auskleidung ist entscheidend. Sie isoliert den Stahlmantel von der intensiven inneren Hitze und strahlt Wärmeenergie zurück in das Materialbett, wodurch der Wärmeübergang verbessert und die strukturelle Integrität des Ofens geschützt wird.

Das Antriebssystem und die Stützrollen

Das enorme Gewicht des Ofens wird auf mehrere Sätze von Stützrollen verteilt. Diese Rollen ermöglichen eine reibungslose und stabile Rotation des Ofens.

Ein Zahnkranz umgibt den Ofen, der von einem Ritzel gedreht wird, das mit einem leistungsstarken Antriebssystem verbunden ist. Dieses System steuert die Drehzahl, die ein wichtiger Parameter für die Verwaltung der Verweilzeit des Materials im Ofen ist.

Wie der Ofenbetrieb die Zementsorte beeinflusst

Obwohl der grundlegende Prozess derselbe bleibt, sind Anpassungen bei den Rohmaterialien und der Ofensteuerung notwendig, um verschiedene Zementsorten herzustellen. Der Ofen produziert den Klinker, der die Basis für das Endprodukt bildet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Normalzement (OPC) liegt: Das Ziel ist ein gleichmäßiger Hochtemperaturbetrieb, um die vollständige Bildung der wesentlichen Klinkerbestandteile sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Weißzement liegt: Sie müssen Rohmaterialien und Brennstoffe mit extrem geringem Eisen- und Mangangehalt verwenden, da diese Elemente die graue Farbe von Standardzement verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Mischzementen (wie Portland-Puzzolanzement) liegt: Die Rolle des Ofens besteht darin, hochwertigen OPC-Klinker zu produzieren, der dann in einem späteren Stadium zusammen mit anderen Materialien wie Puzzolan oder Flugasche gemahlen wird.

Durch die Beherrschung des komplexen Zusammenspiels von Chemie, Thermodynamik und Mechanik in diesem einzigen Gerät können die Bediener die effiziente Produktion von hochwertigem Zement sicherstellen.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Chemischer Reaktor | Erhitzt Rohmaterialien auf ~1450 °C zur Kalzinierung und Klinkerbildung. |

| Wärmetauscher | Nutzt Gegenstrom zur effizienten Wärmeübertragung und Materialvorwärmung. |

| Brennkammer | Beherbergt den Brenner zur Kraftstoffverbrennung und Erzeugung hoher Temperaturen. |

| Fördervorrichtung | Neigung und Rotation bewegen das Material durch die Temperaturzonen. |

Steigern Sie Ihre Zementproduktion mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und internen Fertigung beliefern wir verschiedene Labore mit kundenspezifischen Drehrohröfen und mehr, einschließlich Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Qualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien