Im Kern ist ein Drehrohrofen ein fein abgestimmtes mechanisches System, das eine Kombination aus langsamer Rotation und einer leichten Neigung durch die Schwerkraft nutzt, um Materialien zu verarbeiten. Er besteht aus einer großen, rotierenden zylindrischen Trommel, die auf Lagern oder Tragrädern montiert ist. Während sich die Trommel dreht, fallen die in das höhere Ende eingebrachten Materialien um und vermischen sich, während sie langsam zum Austragsende nach unten wandern, wodurch sichergestellt wird, dass jeder Partikel gleichmäßig einer kontrollierten Hochtemperaturumgebung ausgesetzt ist.

Ein Drehrohrofen ist nicht nur ein beheiztes Rohr; er ist eine dynamische Verarbeitungsumgebung. Sein mechanisches Design – insbesondere das Zusammenspiel von Rotation und Neigung – ist bewusst darauf ausgelegt, das Material kontinuierlich zu mischen und vorwärtszubewegen, um eine gleichmäßige Hitzeexposition zu gewährleisten und eine gewünschte chemische Reaktion oder Phasenänderung auszulösen.

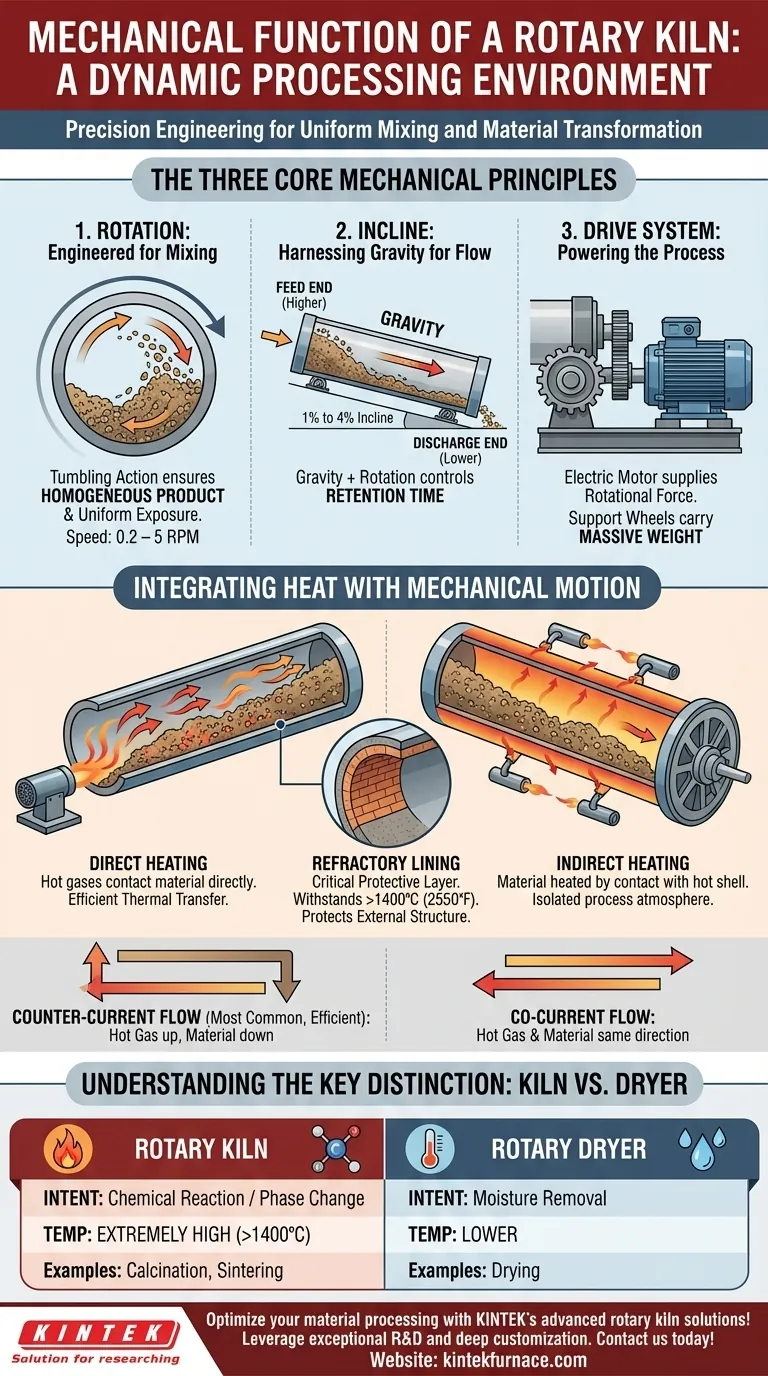

Die grundlegenden mechanischen Prinzipien

Die Wirksamkeit eines Drehrohrofens beruht auf drei fundamentalen mechanischen Aktionen, die zusammenwirken: Rotation, Neigung und das Antriebssystem, das diese ermöglicht.

Die rotierende Trommel: Konzipiert für das Mischen

Die langsame, konstante Drehung des zylindrischen Körpers des Ofens ist sein wichtigstes mechanisches Merkmal. Diese Bewegung, typischerweise zwischen 0,2 und 5 Umdrehungen pro Minute (U/min), zwingt das Material im Inneren dazu, zu kaskadieren oder sich zu „tumbeln“ (zu wälzen/fallen).

Diese Wälzbewegung ist wesentlich für die Erzielung eines homogenen Produkts. Sie setzt kontinuierlich neue Oberflächen des Materials der Wärmequelle aus, verhindert Hotspots und stellt sicher, dass die gesamte Charge gleichmäßig verarbeitet wird.

Die Neigung: Nutzung der Schwerkraft für kontrollierten Fluss

Ein Drehrohrofen wird immer in einem leichten Winkel installiert, typischerweise zwischen 1 % und 4 % zur Horizontalen. Diese Neigung ist eine einfache, aber geniale mechanische Steuerung.

Während sich die Trommel dreht, zieht die Schwerkraft das sich wälzende Material vom höheren Zufuhrbereich zum niedrigeren Austragsbereich. Die Steilheit dieser Neigung bestimmt zusammen mit der Rotationsgeschwindigkeit präzise die Verweilzeit – wie lange das Material im Ofen verbleibt.

Das Antriebssystem: Motorisierung des Prozesses

Das gesamte System wird von einem robusten Antriebsstrang angetrieben. Ein Elektromotor liefert die Rotationskraft, die auf den Ofenkörper übertragen wird.

Das massive Gewicht der Trommel wird von Lagern oder einer Reihe von Tragrädern gestützt. Diese Schwerlastanordnung ist für den Dauerbetrieb unter extremen thermischen und mechanischen Belastungen ausgelegt.

Integration von Wärme und mechanischer Bewegung

Die mechanische Konstruktion des Ofens dient der Unterstützung seines primären thermischen Zwecks. Die Art und Weise, wie Wärme zugeführt und gesteuert wird, ist untrennbar mit der physikalischen Struktur des Ofens verbunden.

Direkte vs. Indirekte Beheizung

Ein Ofen kann auf zwei Arten beheizt werden. Bei einem direkt befeuerten Ofen strömen heiße Gase aus einem Brenner direkt durch das Innere der Trommel und kommen mit dem Material in Kontakt.

Bei einem indirekt befeuerten Ofen wird die Trommel von außen beheizt. Das Material im Inneren wird durch Kontakt mit der heißen Mantelfläche erwärmt und bleibt von den Verbrennungsgasen isoliert. Dies ist entscheidend, wenn die Prozessatmosphäre eng kontrolliert werden muss.

Gegenstrom vs. Gleichstrom

Bei direkt befeuerten Öfen ist die Richtung des Gasflusses eine wichtige Designentscheidung. Die gebräuchlichste und thermisch effizienteste Methode ist die Gegenstromführung (Counter-Current Flow). Hier befindet sich der Brenner am Austragsende, und heiße Gase strömen gegen die Abwärtsbewegung des Materials durch den Ofen.

Weniger verbreitet ist die Gleichstromführung (Co-Current Flow), bei der das heiße Gas am Zufuhr-Ende eintritt und sich in die gleiche Richtung wie das Material bewegt.

Die feuerfeste Auskleidung: Eine kritische Schutzschicht

Die Innenseite der Metallhülle des Ofens ist mit einer feuerfesten Auskleidung ausgekleidet. Diese Schicht aus hitzebeständigen Ziegeln oder Gießmaterial ist eine kritische mechanische Komponente.

Sie schützt die äußere Stahlkonstruktion vor den extremen Innentemperaturen, die oft 1400 °C (2550 °F) überschreiten können, und verhindert so einen strukturellen Ausfall.

Den Hauptunterschied verstehen: Ofen vs. Trockner

Obwohl sie mechanisch ähnlich erscheinen, dienen ein Drehrohrofen und ein Trockner unterschiedlichen primären Zwecken, was ihre Konstruktion und ihren Betrieb bestimmt.

Die Rolle der Temperatur

Der primäre Unterscheidungsfaktor ist die Temperatur. Drehtrockner arbeiten bei niedrigeren Temperaturen mit dem alleinigen Ziel, einem Material Feuchtigkeit zu entziehen.

Drehrohröfen hingegen verwenden extrem hohe Temperaturen, um eine chemische Reaktion oder Phasenänderung zu bewirken. Dazu gehören Prozesse wie Kalzinierung, Sintern oder thermische Desorption, die die Eigenschaften des Materials grundlegend verändern.

Der Unterschied in der Absicht

Stellen Sie es sich so vor: Ein Trockner verändert den Zustand eines Materials durch die Entfernung von Wasser. Ein Ofen verändert seine chemische Identität. Dieser Unterschied in der Absicht bestimmt alle anderen Designüberlegungen, von der Art der feuerfesten Auskleidung bis hin zur erforderlichen Wärmezufuhr und Verweilzeit.

Anwendung dieser Prinzipien auf Ihren Prozess

Das Verständnis dieser mechanischen Prinzipien ist der Schlüssel zur Auswahl und zum Betrieb der richtigen Ausrüstung für Ihr industrielles Ziel.

- Wenn Ihr Hauptaugenmerk auf der Einleitung einer chemischen Reaktion oder Phasenänderung liegt: Sie benötigen einen Drehrohrofen, da sein Hochtemperaturdesign und seine kontrollierte Verweilzeit für die Steuerung dieser Transformationen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entfernung von Feuchtigkeit liegt: Ein Trockner mit niedrigerer Temperatur ist die geeignetere und energieeffizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Ein Gegenstrom-Heizdesign ist im Allgemeinen die überlegene mechanische Konfiguration für einen direkt befeuerten Ofen.

Wenn Sie diese grundlegenden Konzepte erfassen, sehen Sie den Drehrohrofen nicht als groben Heizer, sondern als präzises Instrument der Materialumwandlung.

Zusammenfassungstabelle:

| Mechanische Komponente | Funktion | Wichtige Details |

|---|---|---|

| Rotierende Trommel | Mischt und wälzt Material | 0,2–5 U/min für gleichmäßige Exposition |

| Neigung | Kontrolliert Materialfluss durch Schwerkraft | 1–4 % Steigung für Verweilzeit |

| Antriebssystem | Ermöglicht Rotation | Elektromotor mit Tragrädern |

| Heizmethode | Führt Wärme zur Verarbeitung zu | Optionen für direkte oder indirekte Befeuerung |

| Feuerfeste Auskleidung | Schützt Struktur vor hoher Hitze | Hält Temperaturen über 1400 °C stand |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme an, darunter Drehrohöfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre industriellen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen