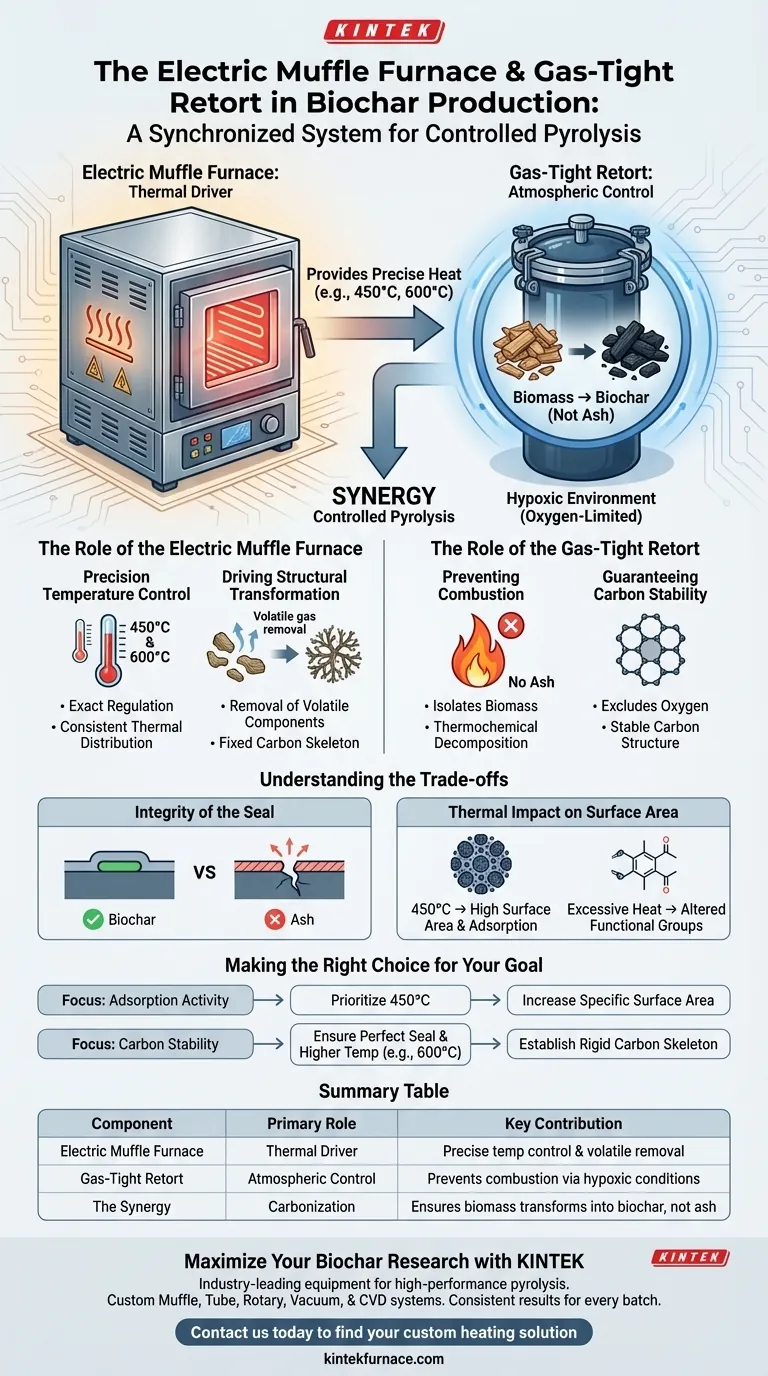

Der elektrische Muffel und die gasdichte Retorte funktionieren als synchronisiertes System, um eine kontrollierte Pyrolyse zu ermöglichen. Der Ofen dient als präzise Wärmequelle, die die thermische Zersetzung antreibt, während die Retorte als Schutzbarriere fungiert und die Biomasse vom Sauerstoff isoliert, um sicherzustellen, dass sie zu Biokohle karbiniert, anstatt zu Asche zu verbrennen.

Die Synergie zwischen diesen beiden Komponenten ist entscheidend: Der Ofen liefert die Energie zur Umstrukturierung der Biomasse, aber die Aufrechterhaltung einer hypoxischen Umgebung durch die Retorte garantiert letztendlich die Kohlenstoffstabilität und die Qualität der Biokohle.

Die Rolle des elektrischen Muffels: Thermischer Treiber

Die Hauptfunktion des elektrischen Muffels besteht darin, eine präzise Hochtemperaturumgebung zu schaffen. Er fungiert als Motor des Prozesses und liefert die thermische Energie, die zur Aufspaltung der chemischen Bindungen in der Rohbiomasse erforderlich ist.

Präzise Temperaturregelung

Die Qualität der Biokohle hängt stark von spezifischen Temperaturparametern ab, wie z. B. der Aufrechterhaltung von 600 °C zur Entfernung flüchtiger Bestandteile oder 450 °C zur Entwicklung der Oberfläche. Der Muffel ermöglicht eine genaue Regelung dieser Temperaturen und gewährleistet eine gleichmäßige Wärmeverteilung während des gesamten Prozesses.

Förderung der strukturellen Transformation

Die vom Ofen erzeugte Wärme erleichtert die Entfernung flüchtiger Bestandteile aus Pflanzenresten. Dieser Prozess wandelt die Biomasse in ein festes Kohlenstoffgerüst um und schafft die vorläufige poröse Struktur, die für die endgültige Nutzung der Biokohle unerlässlich ist.

Die Rolle der gasdichten Retorte: Atmosphärenkontrolle

Während der Ofen Wärme liefert, schafft die gasdichte Retorte eine sauerstoffarme (hypoxische) Atmosphäre. Diese Komponente ist dafür verantwortlich, das Rohmaterial während der Heizphase von der Außenluft zu isolieren.

Verhinderung der Verbrennung

Ohne die Retorte würden die hohen Temperaturen des Ofens dazu führen, dass die Biomasse verbrennt und zu Asche wird. Durch die Isolierung des Materials stellt die Retorte sicher, dass stattdessen eine thermochemische Zersetzung stattfindet und nicht eine Verbrennung, wodurch die Masse des Materials erhalten bleibt.

Gewährleistung der Kohlenstoffstabilität

Die Fähigkeit der Retorte, Sauerstoff auszuschließen, ist der entscheidende Faktor für die chemische Stabilität des Endprodukts. Sie kontrolliert die Pyrolysebedingungen, um sicherzustellen, dass die entstehende Biokohle eine stabile Kohlenstoffstruktur und hohe Qualität aufweist.

Verständnis der Kompromisse

Bei der Bedienung dieser Geräte ist das Verständnis der Beziehung zwischen Temperatur und Eindämmung entscheidend, um häufige Produktionsfehler zu vermeiden.

Integrität der Dichtung

Die Wirksamkeit des Prozesses hängt vollständig von der Integrität der Dichtung der Retorte ab. Selbst eine geringfügige Undichtigkeit in der gasdichten Umgebung ermöglicht das Eindringen von Sauerstoff, was die Kohlenstoffstruktur verschlechtert und die Ausbeute zu Asche reduziert.

Thermischer Einfluss auf die Oberfläche

Während höhere Temperaturen im Ofen die Karbonisierung fördern, müssen sie gegen die gewünschten Eigenschaften der Biokohle abgewogen werden. Zum Beispiel sind spezifische Temperaturverteilungen (wie 450 °C) besser geeignet, um die Integrität der Biomasse zu erhalten und die spezifische Oberfläche und Adsorptionsaktivität zu erhöhen, während übermäßige Hitze diese funktionellen Gruppen verändern könnte.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Biokohleproduktion zu maximieren, müssen Sie die Nutzung Ihres Ofens und Ihrer Retorte auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionsaktivität liegt: Priorisieren Sie präzise niedrigere Temperatureinstellungen (ca. 450 °C) im Ofen, um die spezifische Oberfläche zu vergrößern und oberflächliche funktionelle Gruppen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffstabilität liegt: Stellen Sie sicher, dass die Retorte perfekt abgedichtet ist, um strenge hypoxische Bedingungen aufrechtzuerhalten, was eine Verarbeitung bei höheren Temperaturen (ca. 600 °C) ermöglicht, um ein starres Kohlenstoffgerüst zu etablieren.

Erfolg bei der Biokohleproduktion bedeutet nicht nur, Biomasse zu erhitzen, sondern auch, das Gleichgewicht zwischen Energieanwendung und atmosphärischer Isolierung zu meistern.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Wichtigster Beitrag |

|---|---|---|

| Elektrischer Muffel | Thermischer Treiber | Präzise Temperaturregelung & Entfernung flüchtiger Bestandteile |

| Gasdichte Retorte | Atmosphärenkontrolle | Verhindert Verbrennung durch Aufrechterhaltung hypoxischer Bedingungen |

| Die Synergie | Karbonisierung | Stellt sicher, dass sich Biomasse in Biokohle und nicht in Asche verwandelt |

Maximieren Sie Ihre Biokohleforschung mit KINTEK

Sind Sie bereit, überlegene Kohlenstoffstabilität und präzise Adsorptionseigenschaften zu erzielen? KINTEK bietet die branchenführenden Laborgeräte, die für Hochleistungs-Pyrolyse erforderlich sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Biokohleproduktionsanforderungen angepasst werden können.

Ob Sie sich auf die Oberflächenentwicklung oder die strukturelle Karbonisierung konzentrieren, unsere Präzisionsöfen gewährleisten konsistente Ergebnisse für jede Charge. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden und Ihre Materialforschung zu verbessern.

Visuelle Anleitung

Referenzen

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Welche Rolle spielt das Ausglühen in einem Muffelofen bei der Herstellung von Photokathoden? Gewährleistung von Stabilität und langfristiger Zuverlässigkeit

- Welche Anwendungen haben Muffelöfen in der Keramik? Präzises Brennen für überlegene Ergebnisse freischalten

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Wie funktioniert eine Muffelofen bei der Kalzinierung von Co3O4-Nanokatalysatoren? Optimieren Sie Ihre Katalysatorleistung

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen beim Sintern von LLZO? Erreichen Sie eine überlegene LLZO-Densifizierung

- Welche Kernrollen spielt eine Muffelofen beim Kristallwachstum von NaNbO3:Pr3+? Verbessern Sie Ihre Materialsynthese

- Was ist ein Muffelofen und was ist sein Hauptzweck? Entdecken Sie hochtemperaturfähige, kontaminationsfreie Heizlösungen