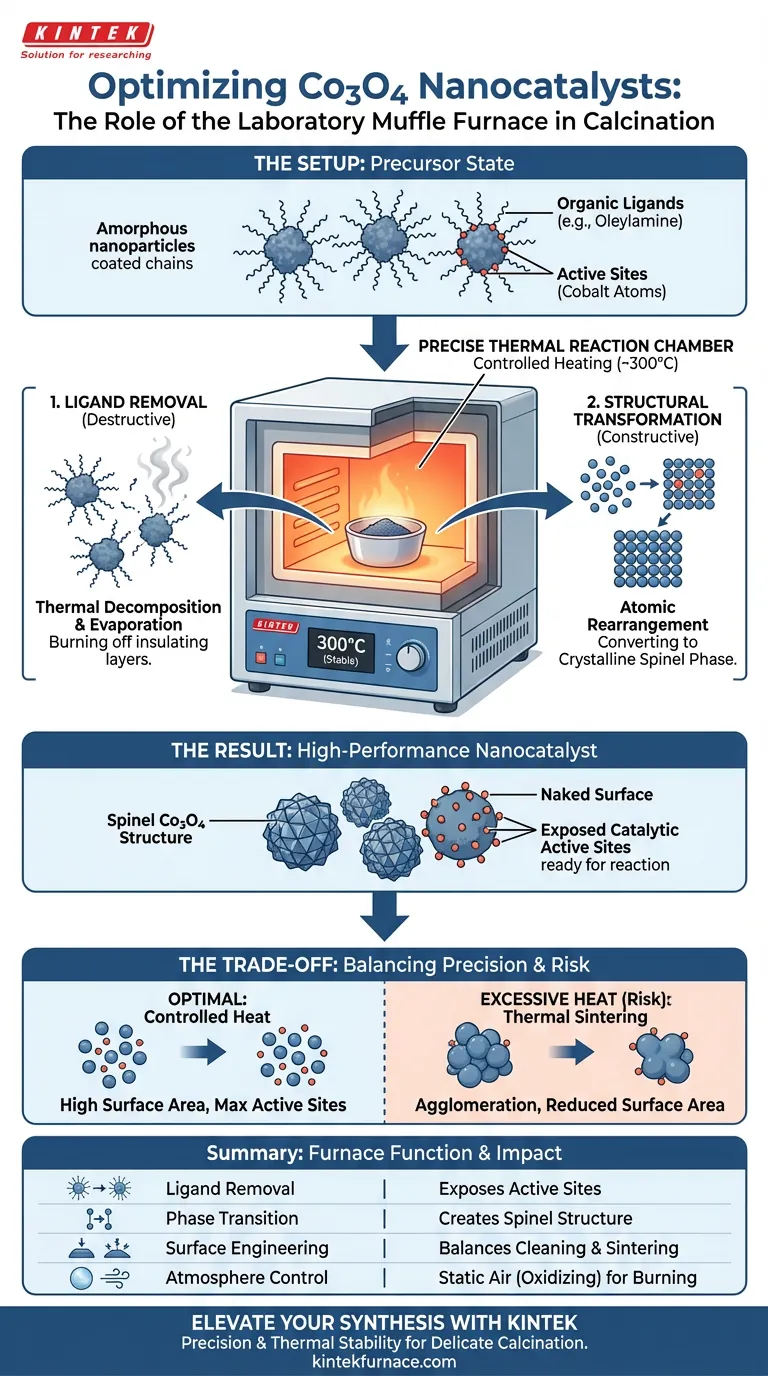

Ein Labor-Muffelofen fungiert als präzise thermische Reaktionskammer, die für die Synthese von Hochleistungs-Co3O4-Nanokatalysatoren erforderlich ist. Durch die Aufrechterhaltung einer stabilen Hochtemperaturumgebung, die typischerweise um 300°C zentriert ist, erleichtert er die thermische Zersetzung, die notwendig ist, um langkettige organische Liganden wie Oleylamin abzuspalten. Diese kontrollierte Erwärmung ist der entscheidende Schritt, der amorphe Vorläufer in eine hochkristalline Spinellphase umwandelt und die für die Katalyse erforderlichen aktiven Zentren direkt freilegt.

Der Muffelofen trocknet das Material nicht nur; er treibt einen kritischen Phasenübergang voran, der isolierende organische Schichten verbrennt, um die darunter liegende katalytisch aktive Spinellstruktur freizulegen.

Der Prozess der Ligandenentfernung

Die Hauptfunktion des Muffelofens in diesem speziellen Kontext ist die Reinigung durch Wärme. Vor der Kalzinierung sind die Nanopartikel oft mit organischen Stabilisatoren beschichtet, die während der anfänglichen Synthese verwendet werden.

Thermische Zersetzung von organischen Stoffen

Die Vorläufer enthalten typischerweise langkettige organische Liganden wie Oleylamin. Diese Moleküle stabilisieren die Partikel während der Synthese, wirken aber als Verunreinigungen, die chemische Reaktionen während des tatsächlichen Gebrauchs blockieren. Der Muffelofen liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen dieser Liganden aufzubrechen, wodurch sie sich zersetzen und verdampfen.

Freilegung aktiver Zentren

Wenn diese organischen Liganden auf der Oberfläche verbleiben, behindern sie physikalisch die Reaktantenmoleküle daran, die Kobaltatome zu erreichen. Durch die vollständige Entfernung dieser "Verkappungsmittel" schafft der Ofen eine "nackte" Oberfläche. Diese Freilegung ist unerlässlich, um die Dichte der für die Reaktion verfügbaren katalytisch aktiven Zentren zu maximieren.

Förderung der strukturellen Transformation

Über die Reinigung hinaus fungiert der Muffelofen als Kristallisationsgerät. Die Wärmebehandlung ist nicht nur destruktiv (Entfernung von Liganden), sondern auch konstruktiv (Aufbau von Struktur).

Umwandlung aus amorphen Phasen

Anfänglich können die Kobaltvorläufer in einem amorphen (ungeordneten) oder intermediären Zustand vorliegen. Die vom Ofen bereitgestellte thermische Energie ermöglicht es den Atomen, sich zu mobilisieren und neu anzuordnen. Diese Umorganisation wandelt das ungeordnete Material in eine chemisch stabile Struktur um.

Bildung von Spinell Co3O4

Das spezifische Ziel dieser Wärmebehandlung ist die Erzielung der Spinellphase von Co3O4. Diese spezifische kristalline Anordnung wird mit hoher katalytischer Aktivität in Verbindung gebracht. Der Muffelofen sorgt dafür, dass die Temperatur stabil genug bleibt, um diese Kristallisation zu fördern, ohne dass es zu einem strukturellen Kollaps kommt.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, müssen die Parameter sorgfältig verwaltet werden, um eine Zersetzung des Katalysators zu vermeiden.

Das Risiko der thermischen Sinterung

Während hohe Wärme die Kristallinität verbessert, können übermäßige Hitze oder unkontrollierte Spitzen dazu führen, dass die Nanopartikel miteinander verschmelzen (Sinterung). Diese Agglomeration reduziert drastisch die spezifische Oberfläche, was bedeutet, dass weniger Oberfläche für katalytische Reaktionen zur Verfügung steht und die Vorteile der sauberen Oberfläche effektiv neutralisiert werden.

Atmosphärenbeschränkungen

Standard-Muffelöfen arbeiten typischerweise in einer statischen Luftumgebung (oxidierende Atmosphäre). Dies ist hervorragend geeignet, um organische Liganden wie Oleylamin auszubrennen. Wenn Ihre spezifische Synthese jedoch eine reduzierende Atmosphäre (zur Verhinderung von Oxidation) oder einen Inertgasfluss erfordert, kann ein Standard-Boxwiderstandsofen spezielle Modifikationen oder einen anderen Ofentyp erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Co3O4-Nanokatalysatoren zu maximieren, müssen Sie das Kalzinierungsprotokoll auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Stellen Sie sicher, dass die Temperatur streng am optimalen Punkt (z. B. 300 °C) gehalten wird, um Oleylamin vollständig zu entfernen, ohne eine Partikelagglomeration zu induzieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie einen Ofen mit hoher thermischer Gleichmäßigkeit, um sicherzustellen, dass die gesamte Charge gleichmäßig in die Spinellphase übergeht und Bereiche mit amorphem Material vermieden werden.

Erfolg bei der Kalzinierung beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der Aufrechterhaltung der präzisen thermischen Stabilität, die erforderlich ist, um die Ligandenentfernung mit dem Kristallwachstum in Einklang zu bringen.

Zusammenfassungstabelle:

| Prozessschritt | Funktion des Muffelofens | Auswirkung auf Co3O4-Nanokatalysator |

|---|---|---|

| Ligandenentfernung | Thermische Zersetzung von organischen Stabilisatoren (z. B. Oleylamin) | Freilegung aktiver Zentren durch Entfernung isolierender Oberflächenschichten |

| Phasenübergang | Ermöglicht atomare Umlagerung bei kontrollierten Temperaturen | Umwandlung amorpher Vorläufer in eine hochaktive Spinellphase |

| Oberflächentechnik | Bietet stabile, gleichmäßige Heizumgebungen | Maximiert die spezifische Oberfläche durch Ausgleich von Reinigung und Sinterung |

| Atmosphärenkontrolle | Statische Luft (oxidierende) Umgebung | Verbrennt effektiv kohlenstoffhaltige Rückstände aus Vorläufern |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Präzision ist der Unterschied zwischen einem kontaminierten Vorläufer und einem Hochleistungs-Nanokatalysator. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die für die thermische Stabilität entwickelt wurden, die für empfindliche Kalzinierungsprozesse erforderlich ist. Ob Sie organische Liganden entfernen oder komplexe Phasenübergänge steuern, unsere Geräte gewährleisten eine gleichmäßige Erwärmung ohne Risiko der thermischen Sinterung.

Warum KINTEK wählen?

- Experten F&E: Systeme, die für präzise Temperaturregelung (bis zu 300 °C und darüber hinaus) entwickelt wurden.

- Vielseitige Lösungen: Wählen Sie aus Muffel-, Dreh- oder CVD-Systemen, die für Labor- und Industrieanwendungen maßgeschneidert sind.

- Anpassbare Designs: Wir passen unsere Technologie an Ihre einzigartigen Atmosphären- und thermischen Anforderungen an.

Bereit, Ihre katalytische Aktivität zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Felix T. Haase, Beatriz Roldán Cuenya. Role of Fe decoration on the oxygen evolving state of Co<sub>3</sub>O<sub>4</sub> nanocatalysts. DOI: 10.1039/d3ee02809g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Aschebestimmung benötigt? Präzise Analyse von Speisepilzen sicherstellen

- Was ist ein Hauptmerkmal von Muffelöfen bezüglich der Temperaturkontrolle? Erreichen Sie präzises und gleichmäßiges Heizen für Ihr Labor

- Wie funktionieren Hochtemperaturöfen und Tiegel bei der Salzschmelzekarbonisierung? Meisterung der Katalysatorsynthese.

- Was sollte bei der Handhabung von Proben in einem Muffelofen vermieden werden? Explosionen und Schäden verhindern

- Welche Kernfunktion erfüllt eine Hochtemperatur-Muffelofen während der Wärmebehandlungsphase von wasserglasgebundenem Glas?

- Was ist die Bedeutung der Wärmestrahlung beim Sintern in Muffelöfen? Beherrschen Sie den Wärmeübergang für Präzision

- Was ist die Funktion eines Labor-Muffelofens für Kaolinit zu Metakaolin? Präzise Dehydroxylationskontrolle

- Was sind die Vorteile der Verwendung eines Hochtemperatursinterofens bei 350°C für PEEK? Maximierung der Verbundwerkstoffleistung