Die Handhabung von Proben in einem Muffelofen erfordert die strikte Einhaltung von Sicherheitsprotokollen. Die wichtigsten zu vermeidenden Dinge sind das Einbringen jeglicher Form von Feuchtigkeit oder flüchtigen Substanzen, das Aussetzen des Ofens gegenüber plötzlichen Temperaturänderungen und die physische Beschädigung der inneren Komponenten. Das Versäumnis, dies zu tun, kann zu heftigen Explosionen, katastrophalem Geräteausfall und schweren Personenverletzungen führen.

Das Grundprinzip des sicheren Ofenbetriebs ist die Steuerung von Wärmeenergie und Materialreaktionen. Die meisten schweren Unfälle und Schäden sind nicht zufällig; sie sind eine direkte Folge von thermischem Schock oder unkontrollierten Druckereignissen, die durch das Einbringen flüchtiger Materialien in eine Umgebung mit extremer Hitze verursacht werden.

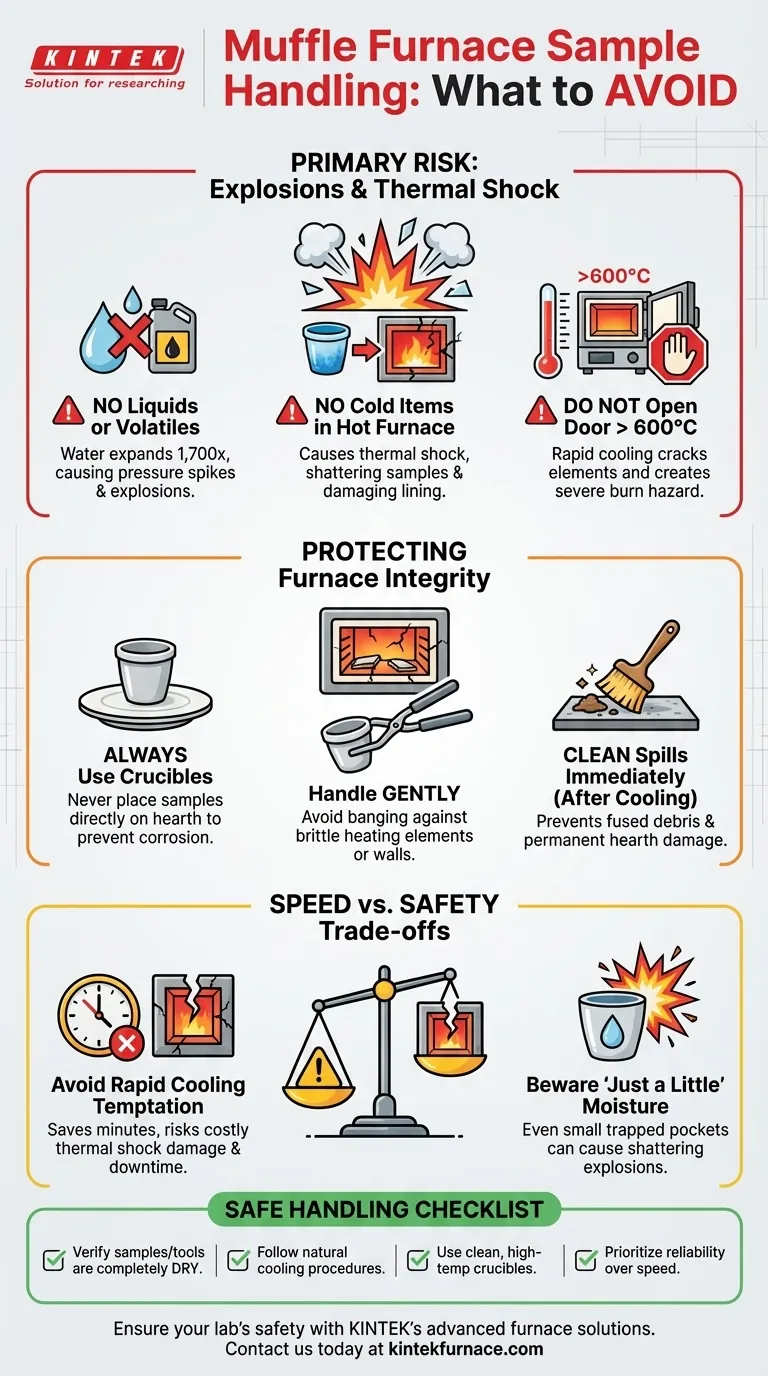

Das Hauptrisiko: Vermeidung von Explosionen und thermischem Schock

Die unmittelbarste Gefahr bei der Verwendung eines Muffelofens geht von einer schnellen, unkontrollierten Energiefreisetzung aus. Das Verständnis der Auslöser für diese Ereignisse ist für einen sicheren Betrieb unerlässlich.

Vermeiden Sie alle Flüssigkeiten und flüchtigen Stoffe

Führen Sie niemals Proben, die Wasser, Öle oder andere brennbare Materialien enthalten, in den Ofen ein. Dies gilt auch für Werkzeuge; Tiegelzangen müssen sauber und trocken sein.

Beim Erhitzen verdampft eine geringe Menge Wasser sofort und dehnt sich auf etwa das 1.700-fache seines ursprünglichen Volumens aus. Dies erzeugt einen plötzlichen Druckanstieg, der einen Tiegel zersplittern, Heizelemente beschädigen oder sogar die Ofentür aufsprengen kann.

Niemals kalte Gegenstände in einen heißen Ofen einbringen

Das Einsetzen einer bei Raumtemperatur befindlichen Probe oder eines Tiegels in eine vorgeheizte Ofenkammer verursacht thermischen Schock.

Der extreme Temperaturunterschied kann den Probenbehälter reißen oder zerbrechen und in schweren Fällen die feuerfeste Auskleidung des Ofens beschädigen. Legen Sie Proben immer in einen kalten Ofen und erhitzen Sie sie gemeinsam.

Öffnen Sie die Tür nicht über 600 °C

Das Öffnen der Ofentür bei hohen Temperaturen führt zu einem Zustrom von kühler, dichter Luft. Diese schnelle Temperaturänderung kann die empfindlichen Heizelemente und die Keramikisolierung reißen lassen.

Es entsteht auch eine sofortige und schwere Verbrennungsgefahr für den Bediener. Lassen Sie den Ofen auf natürliche Weise unter diesen Grenzwert abkühlen, bevor Sie Proben entnehmen.

Schutz der Integrität der Ofenkammer

Ein Muffelofen ist ein Präzisionsinstrument, dessen Lebensdauer von der Erhaltung des Zustands seiner Innenkammer abhängt. Physische Schäden und Kontaminationen sind die Hauptbedrohungen.

Verwenden Sie immer geeignete Tiegel

Proben dürfen niemals direkt auf die Ofensohle gelegt werden. Sie sollten in hochtemperaturbeständigen Porzellan- oder Keramiktiegeln aufbewahrt werden.

Dies verhindert, dass die Probe schmilzt, verspritzt oder mit dem Ofenboden reagiert, was zu dauerhafter Korrosion und Beschädigung führen kann. Eine Asbestplatte oder eine Keramikplatte kann eine zusätzliche Schutzschicht bieten.

Tiegel und Proben vorsichtig handhaben

Die internen Komponenten des Ofens, einschließlich der feuerfesten Ziegelverkleidung und der Heizelemente, sind oft spröde.

Setzen oder entfernen Sie Tiegel vorsichtig mit einer Zange und vermeiden Sie es, sie gegen die Ofenwände oder den Boden zu schlagen. Solche Stöße können diese kritischen Komponenten leicht abplatzen oder reißen lassen, was zu kostspieligen Reparaturen und Betriebsausfällen führt.

Verschüttetes Material und Ablagerungen sofort reinigen

Wenn eine Probe verschüttet wird oder ein Tiegel zerbricht, muss die daraus resultierende Schlacke, Metalloxide oder Ablagerungen nachdem der Ofen vollständig abgekühlt ist, umgehend entfernt werden.

Wenn dieses Material im Inneren verbleibt, kann es sich beim nächsten Heizzyklus mit der Ofensohle verschweißen, was zu dauerhaften Schäden führt und eine gleichmäßige Wärmeverteilung behindert.

Die Abwägung verstehen: Geschwindigkeit vs. Sicherheit

In jedem Labor- oder Industrieumfeld besteht der Druck, Prozesse schnell abzuschließen. Beim Muffelofen führen Versuche, Zeit zu sparen, jedoch oft zu inakzeptablen Risiken.

Die Versuchung der schnellen Abkühlung

Der Wunsch, schnell an Proben zu gelangen, verleitet Bediener oft dazu, die Tür vorzeitig zu öffnen, um die Abkühlung zu beschleunigen.

Dies ist eine falsche Sparsamkeit. Obwohl es die Abkühlzeit um Minuten verkürzen kann, erhöht es drastisch das Risiko eines thermischen Schocks, der zu Schäden führen kann, die Tage oder Wochen Ausfallzeit und teure Reparaturen nach sich ziehen.

Die Gefahr von „nur ein bisschen“ Feuchtigkeit

Ein Bediener könnte annehmen, dass eine leicht feuchte Probe akzeptabel ist. Dies ist eine gefährliche Annahme.

Schon eine kleine Tasche eingeschlossener Feuchtigkeit kann genügend explosive Kraft erzeugen, um den Probenbehälter zu zerbrechen, das Experiment zu ruinieren und die gesamte Ofenkammer mit Trümmern zu kontaminieren.

Eine Checkliste für die sichere Probenhandhabung

Um Sicherheit und zuverlässige Ergebnisse zu gewährleisten, richten Sie Ihr Vorgehen an Ihrem primären Ziel aus.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners und der Langlebigkeit der Ausrüstung liegt: Weichen Sie niemals von den Abkühlverfahren des Herstellers ab und vergewissern Sie sich immer, dass Proben und Werkzeuge vor Gebrauch vollständig trocken sind.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Probe und genauen Ergebnissen liegt: Verwenden Sie saubere, hochtemperaturbeständige Tiegel und vermeiden Sie alle Handlungen, die Spritzer oder Kontaminationen der Probe verursachen könnten, wie z. B. schnelle Heiz- oder Abkühlzyklen.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Erkennen Sie an, dass wahre Effizienz aus Prozesszuverlässigkeit und der Vermeidung von Ausfallzeiten resultiert, nicht aus dem Abschneiden von Ecken bei Sicherheitsprotokollen, die katastrophales Versagen riskieren.

Die richtige Probenhandhabung bedeutet nicht, blind Regeln zu befolgen; es bedeutet, einen leistungsstarken Prozess mit Präzision und Respekt zu kontrollieren.

Zusammenfassungstabelle:

| Vermeidungsbereich | Hauptrisiken | Vorbeugungstipps |

|---|---|---|

| Flüssigkeiten und flüchtige Stoffe | Explosionen durch Dampfausdehnung | Nur trockene Proben und Werkzeuge verwenden |

| Plötzliche Temperaturänderungen | Thermischer Schock, Elementeschäden | Proben aus dem kalten Zustand erhitzen; natürlich abkühlen lassen |

| Physische Schäden | Rissige Komponenten, Kontamination | Tiegel vorsichtig handhaben; Verschüttungen nach dem Abkühlen reinigen |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen