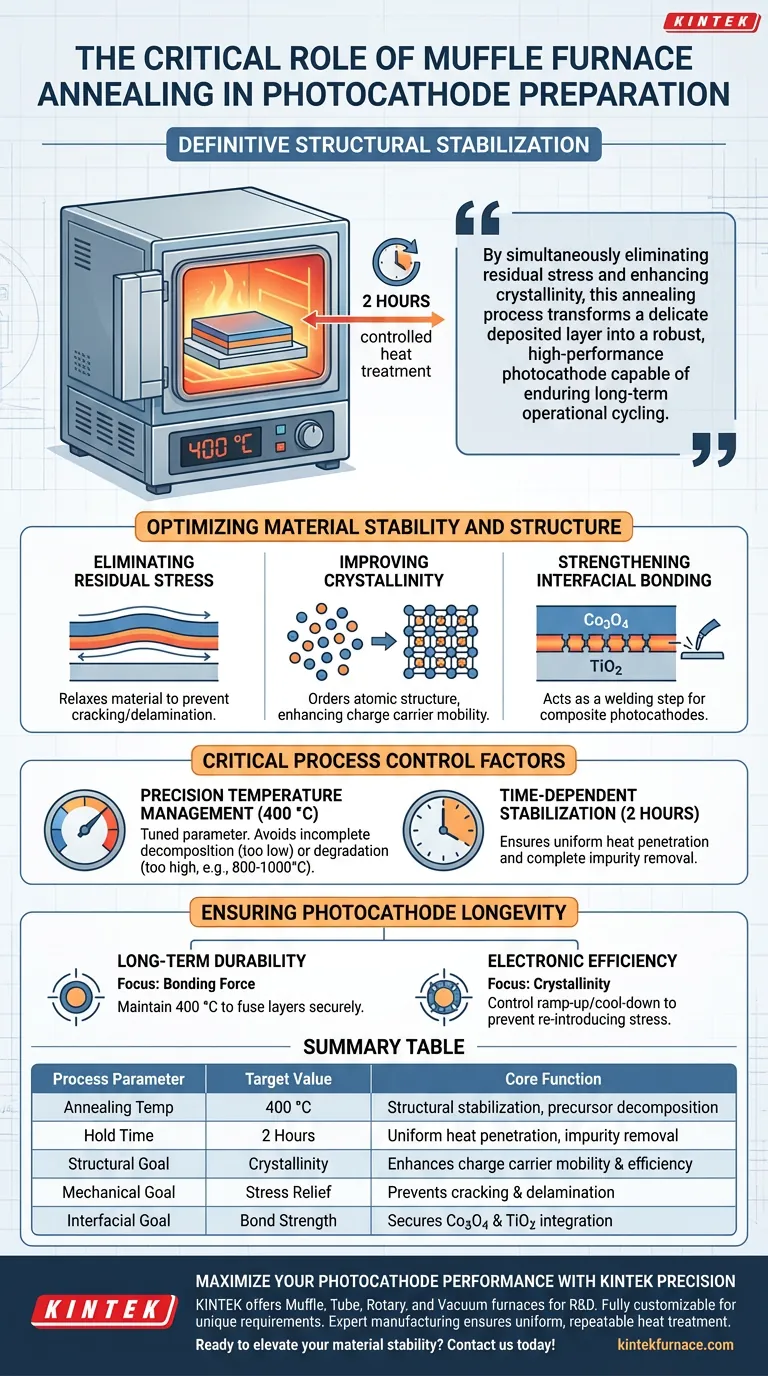

Das Ausglühen in einem Muffelofen dient als entscheidender Schritt zur strukturellen Stabilisierung bei der Endvorbereitung von Photokathoden. Konkret beinhaltet dieser Prozess die Behandlung des Materials bei einer kontrollierten Wärmebehandlung von 400 °C für 2 Stunden. Diese thermische Phase ist unerlässlich, um interne mechanische Spannungen abzubauen und die Grenzfläche zwischen den abgeschiedenen Schichten zu verfestigen, was direkt die zukünftige Zuverlässigkeit der Komponente bestimmt.

Durch die gleichzeitige Beseitigung von Restspannungen und die Verbesserung der Kristallinität verwandelt dieser Ausglühprozess eine empfindliche abgeschiedene Schicht in eine robuste, Hochleistungs-Photokathode, die langfristigen Betriebszyklen standhält.

Optimierung der Materialstabilität und -struktur

Die Hauptfunktion des Muffelofens in diesem Zusammenhang besteht darin, das Material vom rohen, abgeschiedenen Zustand in eine stabile, kristalline Struktur zu überführen. Diese Wärmebehandlung adressiert drei spezifische physikalische Anforderungen.

Beseitigung von Restspannungen

Während der anfänglichen Abscheidung von Materialschichten können sich erhebliche Restspannungen innerhalb der Struktur ansammeln.

Wenn diese inneren Spannungen unbehandelt bleiben, entstehen Schwachstellen, die zu mechanischem Versagen führen. Der Ausglühprozess entspannt das Material und beseitigt effektiv diese Spannungen, um zukünftige Rissbildung oder Delamination zu verhindern.

Verbesserung der Kristallinität

Die Wärmebehandlung ist der Haupttreiber für die Ordnung der atomaren Struktur der aktiven Substanzen.

Das Halten der Temperatur bei 400 °C ermöglicht es den Atomen, sich in einem regelmäßigeren, kristallinen Gitter anzuordnen. Eine hohe Kristallinität ist für die Halbleiterleistung unerlässlich, da sie typischerweise mit verbesserter Ladungsträgermobilität und Gesamteffizienz korreliert.

Stärkung der Grenzflächenbindung

Bei Verbundphotokathoden, wie z. B. solchen, die Co3O4 und TiO2 kombinieren, ist die Grenzfläche zwischen den Materialien ein häufiger Fehlerpunkt.

Das Ausglühen wirkt wie ein Schweißschritt und verstärkt die Bindungskraft zwischen diesen unterschiedlichen Schichten erheblich. Dies gewährleistet die strukturelle Integrität des Geräts und verhindert, dass sich die Schichten während der Beanspruchung chemischer Reaktionen trennen.

Kritische Prozesssteuerungsfaktoren

Obwohl das Ausglühen vorteilhaft ist, erfordert es die strikte Einhaltung spezifischer Parameter, um abnehmende Erträge oder Materialschäden zu vermeiden.

Präzise Temperaturregelung

Das spezifische Protokoll von 400 °C ist nicht willkürlich; es ist ein abgestimmter Parameter für diesen spezifischen Materialsatz.

Zu niedrige Temperaturen können Vorläufer möglicherweise nicht vollständig zersetzen oder die notwendige kristalline Phase erreichen. Umgekehrt könnten übermäßige Temperaturen (wie sie bei anderen Ofenanwendungen wie Sintern bei 800 °C oder Siliziumglühen bei 1000 °C üblich sind) die aktiven Oxide abbauen oder das Substrat beschädigen.

Zeitabhängige Stabilisierung

Die Dauer von 2 Stunden ist entscheidend, um sicherzustellen, dass die Wärme die gesamte Masse gleichmäßig durchdringt.

Diese Dauer bietet ausreichend Zeit für die vollständige Entfernung verbleibender flüchtiger Verunreinigungen und stellt sicher, dass die strukturellen Änderungen im gesamten Photokathodenbereich gleichmäßig sind und nicht nur an der Oberfläche.

Gewährleistung der Langlebigkeit von Photokathoden

Um den Nutzen Ihres Muffelofen-Ausglühprozesses zu maximieren, müssen Sie Ihr thermisches Profil mit Ihren spezifischen Leistungszielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Langzeitbeständigkeit liegt: Priorisieren Sie die Bindungskraft, indem Sie den Sollwert von 400 °C strikt einhalten, um sicherzustellen, dass sich die Co3O4- und TiO2-Schichten sicher verbinden, ohne sich zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf elektronischer Effizienz liegt: Konzentrieren Sie sich auf den Aspekt der Kristallinität, indem Sie sicherstellen, dass die Aufheiz- und Abkühlraten kontrolliert werden, um eine erneute Spannungsinduktion im Gitter zu verhindern.

Präzision in diesem letzten thermischen Schritt trennt letztendlich eine funktionierende experimentelle Probe von einer brauchbaren, robusten Komponente.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Kernfunktion |

|---|---|---|

| Ausglühtemperatur | 400 °C | Strukturelle Stabilisierung und Zersetzung von Vorläufern |

| Haltezeit | 2 Stunden | Gleichmäßige Wärmedurchdringung und Entfernung von Verunreinigungen |

| Strukturelles Ziel | Kristallinität | Verbessert die Ladungsträgermobilität und Effizienz |

| Mechanisches Ziel | Spannungsabbau | Verhindert Rissbildung und Delamination von Schichten |

| Grenzflächenziel | Bindungsstärke | Sichert die Integration von Co3O4- und TiO2-Schichten |

Maximieren Sie Ihre Photokathodenleistung mit KINTEK Präzision

Das Erreichen des perfekten Ausglühprofils bei 400 °C erfordert die thermische Genauigkeit, die nur professionelle Geräte bieten können. KINTEK bietet eine umfassende Palette von Muffel-, Rohr-, Dreh- und Vakuumöfen, die speziell für Materialwissenschaften und F&E-Anwendungen entwickelt wurden.

Ob Sie Verbundschichten wie Co3O4/TiO2 verfeinern oder Halbleiter der nächsten Generation entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zu erfüllen. Mit fachmännischer Fertigung stellt KINTEK sicher, dass Ihre Wärmebehandlung gleichmäßig, wiederholbar und auf strukturelle Integrität optimiert ist.

Bereit, Ihre Materialstabilität zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen beim Sintern von Zirkonoxid? Die wesentliche wissenschaftliche Basis

- Was ist die technische Bedeutung des Kalzinierungsprozesses im Muffelofen? Optimierung von TiO2-Nanopulvern

- Was ist die Hauptfunktion eines Hochtemperatur-Kammerwiderstandsofens für γ-Y1.5Yb0.5Si2O7-Keramiken? Optimale Sinterung & Verdichtung

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Warum ist die Verwendung eines Muffelofens entscheidend für die Kalzinierungsphase von TiO2/g-C3N4? Master Composite Synthesis

- Was sind die Haupteinsatzgebiete eines Muffelofens? Unerlässlich für Analyse und Wärmebehandlung

- Wie groß ist das Kammervolumen des Muffelofens? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Warum müssen Keramikschalen bei hohen Temperaturen gesintert werden? Gewährleistung der Integrität für Legierungen mit hohem Schmelzpunkt