Im Bereich der Keramik werden Muffelöfen grundlegend zum Brennen verwendet – dem kritischen Hochtemperaturprozess, der formbaren Ton in ein hartes, haltbares Keramikobjekt verwandelt. Ihr Design bietet die präzise Temperaturregelung und die saubere Heißumgebung, die notwendig sind, um alles von Töpferwaren und Fliesen bis hin zu fortschrittlicher technischer Keramik und Emaille-Beschichtungen herzustellen.

Ein wesentlicher Vorteil eines Muffelofens für die Keramik ist sein Design, das das zu erhitzende Objekt physisch von den Heizelementen des Ofens trennt. Diese "Muffel" verhindert eine Kontamination durch Brennstoff- oder elektrische Nebenprodukte und sorgt für eine saubere Atmosphäre, die entscheidend für das endgültige Aussehen und die Integrität des Keramikstücks und seiner Glasuren ist.

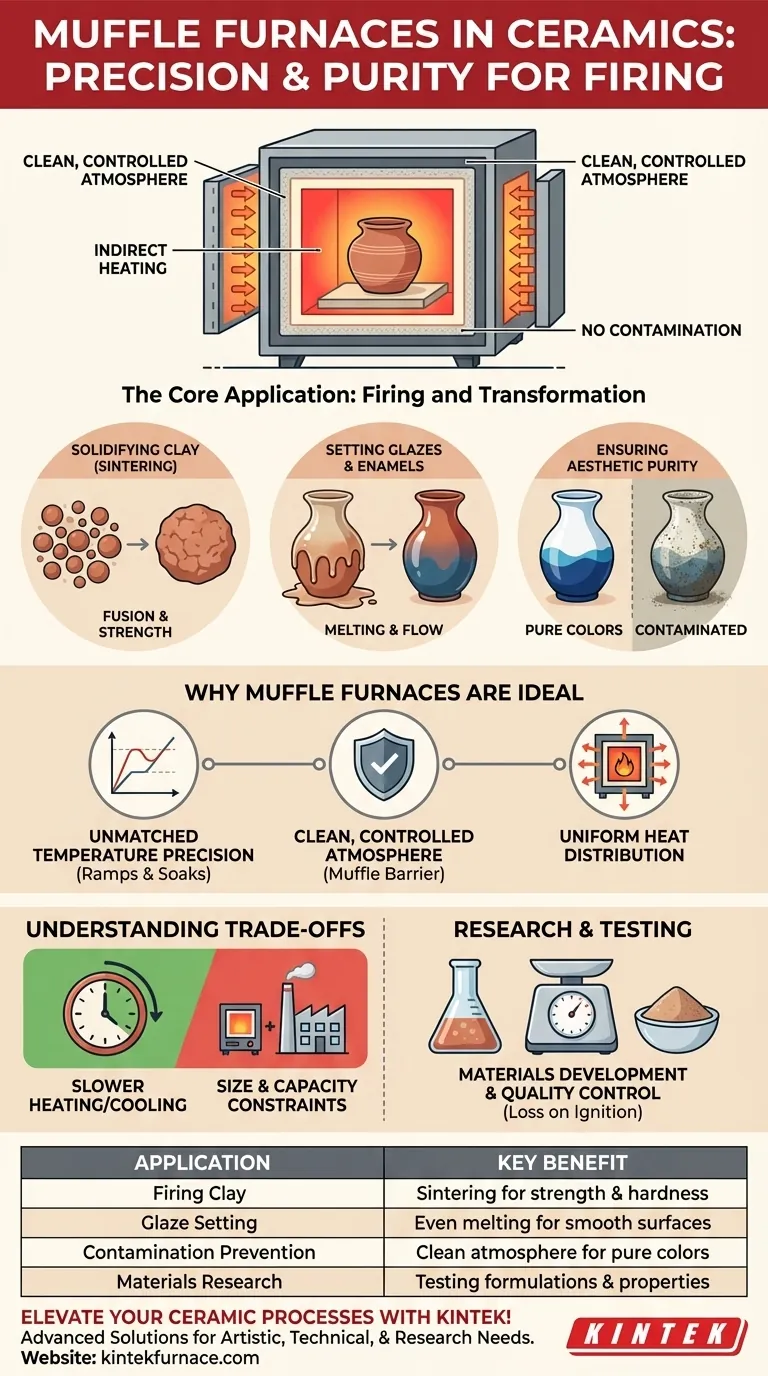

Die Kernanwendung: Brennen und Transformation

Die wichtigste Verwendung eines Muffelofens in der Keramik ist die thermische Verarbeitung von Ton und Glasuren. Dieser Brennprozess ist keine einmalige Handlung, sondern eine sorgfältig kontrollierte Abfolge von Ereignissen.

Verfestigung des Tonkörpers

Bei hohen Temperaturen durchlaufen die Partikel in einem Tonkörper einen Prozess, der als Sintern bezeichnet wird. Die Partikel verschmelzen miteinander, verdichten das Material, entfernen die Porosität und verleihen dem Keramikstück seine endgültige Festigkeit und Härte.

Setzen von Glasuren und Emaille

Glasuren und Emaille sind im Wesentlichen eine Form von Glas. Der Ofen schmilzt diese Beschichtungen, sodass sie gleichmäßig über die Keramikoberfläche fließen und sich mit dieser verbinden können, wodurch eine glatte, undurchlässige und oft dekorative Schicht entsteht.

Sicherstellung der ästhetischen Reinheit

Die saubere Umgebung in einem Muffelofen ist von größter Bedeutung. Sie verhindert, dass Ruß, Asche oder andere Verunreinigungen aus der Wärmequelle in den Tonkörper und die Glasuren eindringen oder diese verfärben, was für das Erreichen reiner Weißtöne und lebendiger Farben entscheidend ist.

Warum Muffelöfen ideal für Keramik sind

Die spezifische Konstruktion eines Muffelofens bietet mehrere Vorteile, die ihn zu einem Standardwerkzeug sowohl in künstlerischen Ateliers als auch in der industriellen Keramikproduktion machen.

Unerreichte Temperaturpräzision

Moderne Muffelöfen bieten eine außergewöhnliche Kontrolle über den Brennplan. Dies ermöglicht es dem Benutzer, spezifische Heizraten (Rampen), Haltezeiten (Soaks) und Abkühlprofile zu programmieren, die für komplexe chemische Reaktionen in Glasuren und zur Vermeidung von Thermoschock im Keramikkörper unerlässlich sind.

Eine saubere, kontrollierte Atmosphäre

Die Muffel ist eine Keramikhülle, die das Werkstück schützt. Diese indirekte Heizmethode ist das entscheidende Merkmal des Ofens. Sie gewährleistet, dass die Atmosphäre nur aus Luft und eventuellen Gasen besteht, die vom Keramikstück selbst freigesetzt werden, nicht aber aus Verbrennungsprodukten.

Dieses Design macht ihn auch geeignet für die Schaffung einer kontrollierten Atmosphäre durch die Einführung spezifischer Gase, wenn fortgeschrittene chemische Veränderungen, wie beim Reduktionsbrand, gewünscht sind.

Gleichmäßige Wärmeverteilung

Ein gut konstruierter Muffelofen bietet eine ausgezeichnete Wärmeverteilung im gesamten Ofenraum. Diese gleichmäßige Erwärmung stellt sicher, dass das gesamte Keramikstück mit der gleichen Geschwindigkeit reift, wodurch das Risiko von Spannungen, Rissbildung oder Verzug minimiert wird.

Verständnis der Kompromisse

Obwohl Muffelöfen sehr effektiv sind, sind sie nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für ihre richtige Anwendung.

Langsamer Heizen und Abkühlen

Die Keramikmuffel, die das Werkstück schützt, wirkt auch als Wärmeisolator. Das bedeutet, dass Muffelöfen im Vergleich zu direkt befeuerten Öfen langsamere Heiz- und Abkühlraten aufweisen können, was potenziell zu längeren Gesamtzykluszeiten führt.

Größen- und Kapazitätsbeschränkungen

Muffelöfen, insbesondere solche, die in Labor- oder Atelierumgebungen verwendet werden, sind oft kleiner als die großen Industrieöfen, die für die Massenproduktion eingesetzt werden. Ihre Kapazität kann ein limitierender Faktor für die Großserienfertigung sein.

Materialforschung und -prüfung

Neben fertigen Produkten werden Muffelöfen in Keramikforschungslabors zur Prüfung neuer Materialformulierungen eingesetzt. Sie werden verwendet, um Eigenschaften wie den Glühverlust (Gewichtsverlust beim Erhitzen) oder den Aschegehalt von Rohstoffen und Zusätzen zu bestimmen, was für die Qualitätskontrolle entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel in der Keramik bestimmt, wie Sie einen Muffelofen einsetzen.

- Wenn Ihr Hauptaugenmerk auf künstlerischer Töpferei oder Skulptur liegt: Der Muffelofen ist Ihr Kernwerkzeug sowohl für den Schrüh- als auch für den Glasurbrand und sorgt für saubere Farben und ein starkes Endprodukt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Glasuren oder Tonmassen liegt: Verwenden Sie einen Muffelofen für präzise, wiederholbare Testbrände und zur Analyse von Rohmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung technischer oder fortschrittlicher Keramik liegt: Verlassen Sie sich auf einen Muffelofen zum Sintern von pulverförmigen Materialien unter streng kontrollierten atmosphärischen und Temperaturbedingungen.

Letztendlich bietet der Muffelofen die Kontrolle und Reinheit, die erforderlich sind, um in der anspruchsvollen Kunst und Wissenschaft der Keramik konsistent die gewünschten Ergebnisse zu erzielen.

Übersichtstabelle:

| Anwendung | Hauptnutzen |

|---|---|

| Tonbrennen | Sintern für Festigkeit und Härte |

| Glasurfixierung | Gleichmäßiges Schmelzen und Verschmelzen für glatte Oberflächen |

| Kontaminationsprävention | Saubere Atmosphäre für reine Farben und Integrität |

| Materialforschung | Testen von Formulierungen und Eigenschaften wie Glühverlust |

Verbessern Sie Ihre keramischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Optionen wie Muffel-, Rohr- und Drehrohröfen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Passung für Ihre einzigartigen experimentellen Anforderungen – sei es für künstlerische Keramik, technische Keramik oder Materialprüfung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen