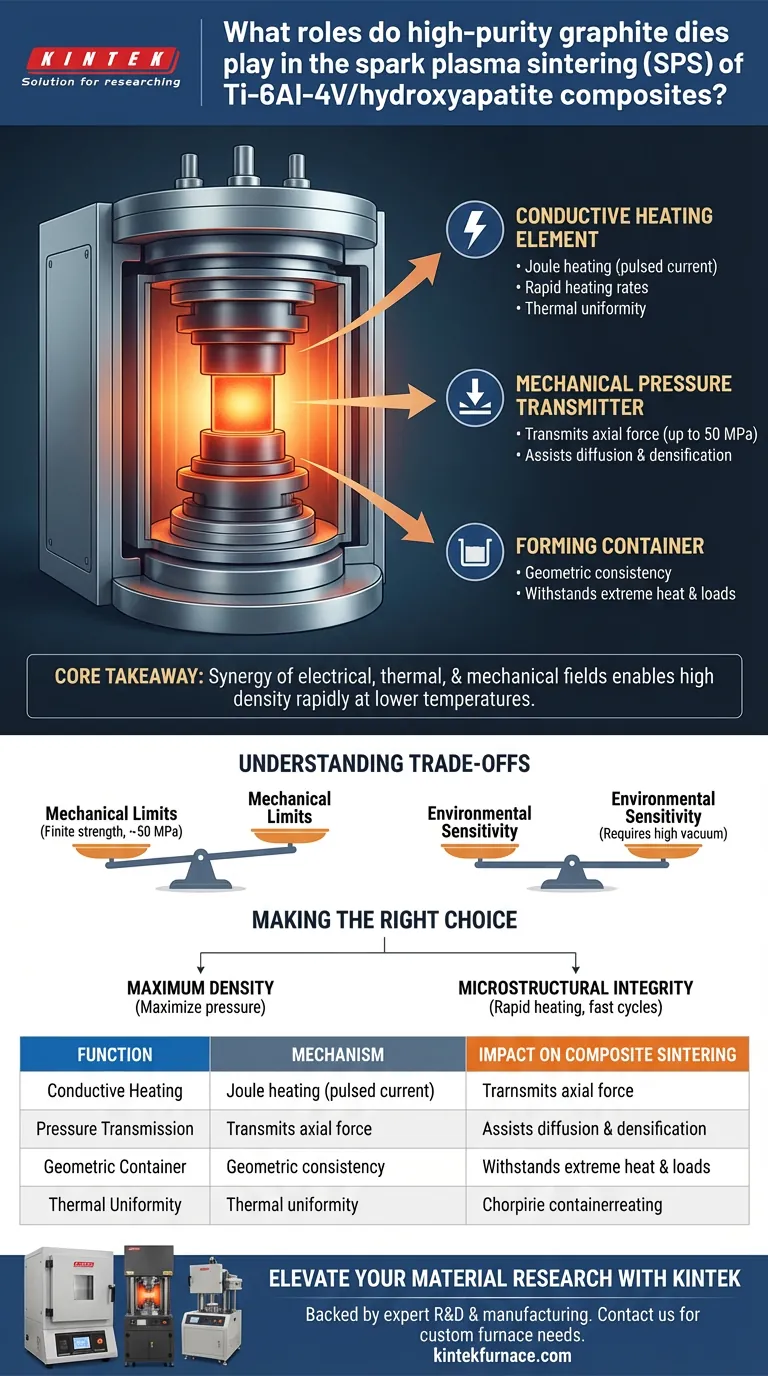

Hochreine Graphitformen dienen als grundlegende Verarbeitungsschnittstelle während des Spark Plasma Sintering (SPS) von Ti-6Al-4V/Hydroxylapatit-Verbundwerkstoffen. Sie erfüllen drei gleichzeitige und kritische Funktionen: Sie dienen als geometrischer Behälter für das Pulver, als leitfähiges Element, das Wärme erzeugt, und als mechanischer Überträger der axialen Kraft.

Kernbotschaft: Indem die Graphitform gleichzeitig als Heizelement, Druckbehälter und Formwerkzeug fungiert, ermöglicht sie die Kopplung elektrischer, thermischer und mechanischer Felder. Diese Synergie ermöglicht es Ti-6Al-4V/Hydroxylapatit-Verbundwerkstoffen, bei niedrigeren Temperaturen als bei herkömmlichen Sinterverfahren eine hohe Dichte schnell zu erreichen.

Die vielschichtige Rolle der Graphitform

Die Graphitform ist nicht nur eine passive Form; sie ist ein aktiver Bestandteil des elektrischen und mechanischen Stromkreises der Maschine. Ihre Rollen lassen sich in drei verschiedene Kategorien unterteilen.

1. Das leitfähige Heizelement

In einer SPS-Anordnung ist die Graphitform integraler Bestandteil des Stromkreises.

Sie ermöglicht Joule-Heizung. Da hochreiner Graphit eine ausgezeichnete elektrische Leitfähigkeit aufweist, lässt er gepulsten Strom durch die Formanordnung fließen. Dieser Widerstand erzeugt intensive Wärme (Joule-Wärme) direkt um die Probe.

Sie sorgt für schnelle Aufheizraten. Im Gegensatz zu externen Heizelementen, die in herkömmlichen Öfen verwendet werden, ermöglicht die Form dem System, die Probe sehr schnell zu erhitzen. Diese schnelle Erwärmung ist entscheidend, um das Kornwachstum zu minimieren und gleichzeitig sicherzustellen, dass das Material die erforderliche Sintertemperatur erreicht.

Sie fördert die thermische Gleichmäßigkeit. Der Graphit verteilt die erzeugte Wärme gleichmäßig auf die Ti-6Al-4V- und Hydroxylapatit-Pulvermischung. Eine gleichmäßige Wärmeverteilung ist unerlässlich, um innere Spannungen oder eine ungleichmäßige Verdichtung innerhalb des Verbundwerkstoffs zu verhindern.

2. Der mechanische Drucküberträger

Die Form arbeitet mit dem Präzisionshydrauliksystem der Maschine zusammen, um das Material zu verdichten.

Sie überträgt axiale Kraft. Die Formanordnung leitet die Kraft von den Stößeln der Maschine direkt in die Pulvermischung. Diese Anwendung eines stabilen axialen Drucks komprimiert die Partikel mechanisch und reduziert den Hohlraum.

Sie unterstützt die Diffusion. Der von der Form übertragene Druck – oft bis zu 50 MPa – presst die Partikel mechanisch zusammen. Diese Nähe unterstützt die Diffusion und Reaktion an den Partikelgrenzen, wodurch die Verdichtung bei niedrigeren thermischen Schwellenwerten erfolgen kann.

3. Der Formbehälter

Auf seiner grundlegendsten Ebene dient die Form als Behälter, der die Geometrie des Endprodukts definiert.

Sie erhält die geometrische Konsistenz. Die Form hält die lose Pulvermischung während des gesamten Prozesses in der gewünschten Form (z. B. ein Zylinder mit 30 mm Durchmesser).

Sie hält extremen Umgebungen stand. Die Form muss ihre strukturelle Integrität unter der gleichzeitigen Belastung durch hohe Temperaturen (oft über 1000 °C) und hohe mechanische Lasten beibehalten.

Verständnis der Kompromisse

Obwohl hochreiner Graphit der Standard für SPS ist, bringt er spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Mechanische Grenzen. Graphit hat eine endliche mechanische Festigkeit. Obwohl er erheblichen Kräften standhält, gibt es eine Obergrenze für den Druck, den er handhaben kann – typischerweise etwa 50 MPa für hochfeste Varianten. Das Überschreiten dieser Grenze zur Erzielung einer höheren Dichte birgt das Risiko eines katastrophalen Versagens der Form.

Umweltsensibilität. Während die Form den Prozess ermöglicht, wird die Umgebung durch das Vakuumsystem bestimmt. Graphit schützt die Ti-6Al-4V-Legierung nicht von sich aus vor Oxidation; er erfordert eine Hochvakuumumgebung, um zu verhindern, dass die Titanlegierung Sauerstoff und Stickstoff aufnimmt, was zu Versprödung führen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Effektivität der Graphitform hängt davon ab, wie Sie die Parameter Druck und Wärme ausbalancieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Maximieren Sie die Druckübertragungsfähigkeit der Form und halten Sie die axiale Last nahe der sicheren Obergrenze (z. B. 50 MPa), um die Partikelumlagerung mechanisch zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Mikrostruktur liegt: Nutzen Sie die elektrische Leitfähigkeit der Form, um schnelle Aufheizraten zu nutzen und die Zeit zu minimieren, die das Material bei Spitzentemperatur verbringt, um übermäßiges Kornwachstum zu verhindern.

Die Graphitform ist das kritische Bindeglied, das rohe elektrische und mechanische Energie in einen dichten, leistungsstarken Verbundwerkstoff umwandelt.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf die Verbundsinterung |

|---|---|---|

| Leitfähige Heizung | Joule-Heizung durch gepulsten Strom | Ermöglicht schnelles Aufheizen und minimiert Kornwachstum |

| Druckübertragung | Leitet axiale Kraft (bis zu 50 MPa) | Verbessert Partikeldiffusion und Verdichtung |

| Geometrischer Behälter | Hochtemperatur-Strukturform | Erhält die Formkonsistenz unter extremen Bedingungen |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärmeverteilung | Verhindert innere Spannungen und ungleichmäßige Dichte |

Erweitern Sie Ihre Materialforschung mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer Spark Plasma Sintering (SPS)-Prozesse mit Hochleistungs-Laborlösungen aus. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen, die auf Ihre einzigartigen Sinteranforderungen zugeschnitten sind.

Ob Sie Ti-6Al-4V-Verbundwerkstoffe oder fortschrittliche Biokeramiken entwickeln, unsere Präzisionsgeräte gewährleisten die thermische und mechanische Kontrolle, die für eine überlegene Mikrostrukturintegrität erforderlich ist.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Welche Rollen spielen der hochreine Graphittiegel und der Deckel beim PVT-AlN-Wachstum? Optimieren Sie Ihre Kristallproduktion

- Wie verbessert ein Infrarot (IR)-Pyrometer die Temperaturregelung? Direkte Präzision für MBE-Wachstum und -Glühen

- Was ist die Notwendigkeit der Verwendung eines geschlossenen Aluminiumoxidrohrs? Schützen Sie Ihren Aluminiumlegierungsschmelzprozess

- Was sind die alternativen Bezeichnungen für einen Laborofen? Entdecken Sie die wichtigsten Typen und Verwendungen

- Warum sind eine Presse und Pelletierformen bei der Herstellung von Pellets für die Magnesiumschmelze notwendig? Gewährleistung von Schmelzeffizienz und -kontrolle

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Was ist der Zweck eines Ultraschallreinigers bei der Herstellung von NiMo@Cx-Katalysatoren? Erzielung gleichmäßiger Aufschlämmungen und hochporöser Beschichtungen

- Warum ist ein hochpräziser Massendurchflussregler (MFC) beim Schmelzen von Ferronickellegierungen notwendig? Gewährleistung der Metallreinheit