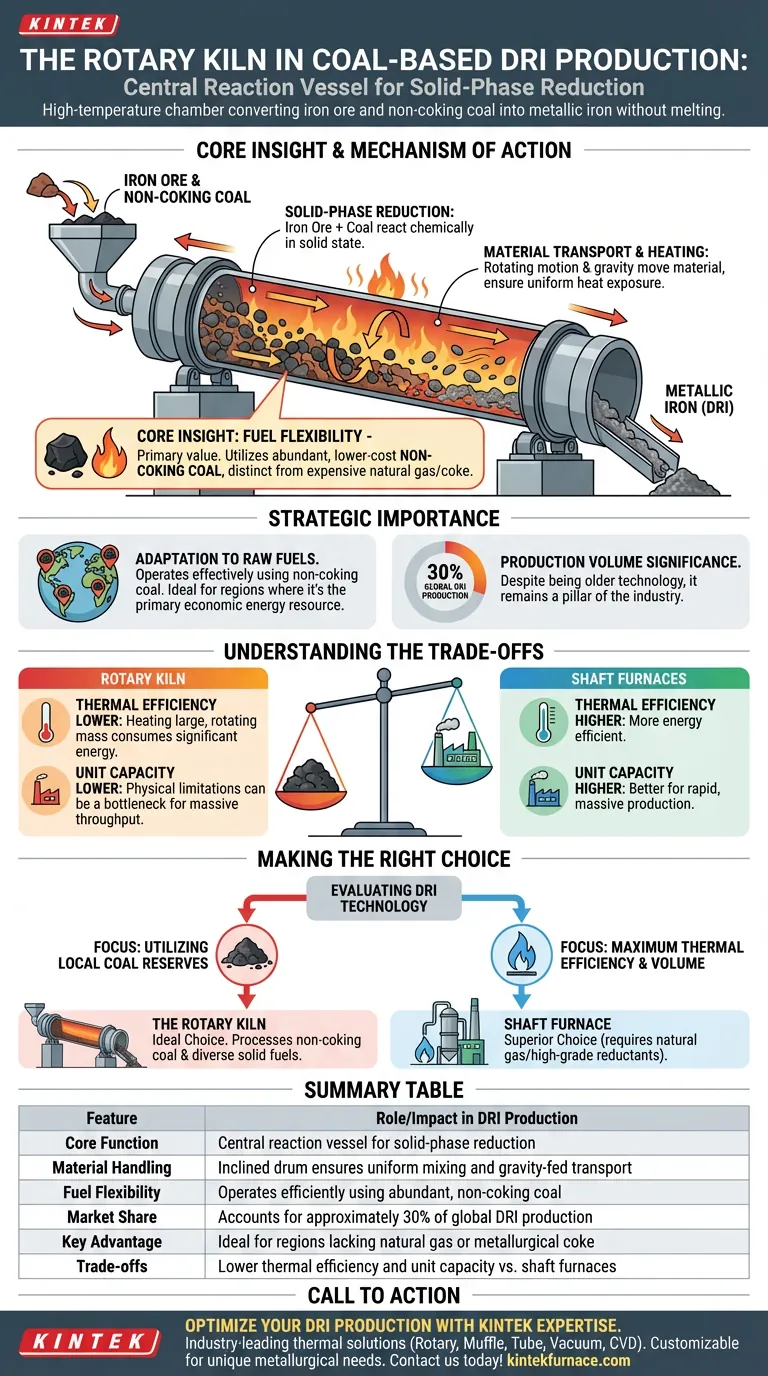

Der Drehrohrofen dient als zentrale Reaktionskammer bei der kohlebasierten Produktion von Eisenschwamm (Direct Reduced Iron, DRI). Er fungiert als Hochtemperaturkammer, in der Eisenerz und nicht-verkokbare Kohle gemischt werden, um eine Reduktion in fester Phase zu durchlaufen, wodurch das Erz chemisch in metallisches Eisen umgewandelt wird, ohne es zu schmelzen.

Kernpunkt: Der Hauptvorteil des Drehrohrofens liegt in seiner Brennstoffflexibilität. Obwohl er im Allgemeinen eine geringere thermische Effizienz und Kapazität als Schachtöfen aufweist, ist er für etwa 30 % des Marktes unerlässlich, da er es den Herstellern ermöglicht, reichlich vorhandene, kostengünstigere, nicht-verkokbare Kohle anstelle von teurem Erdgas oder metallurgischer Koks zu verwenden.

Der Wirkungsmechanismus

Reduktion in fester Phase

Die primäre biologische oder chemische Funktion des Ofens ist die Ermöglichung der Reduktion in fester Phase. Im Inneren der Kammer reagieren Eisenerz und Kohle chemisch, während sie in fester Form bleiben.

Die Drehbewegung sorgt dafür, dass die Kohle (Reduktionsmittel) und das Eisenerz gründlich vermischt werden. Diese ständige Tummelbewegung ermöglicht es dem Kohlenstoff aus der Kohle, Sauerstoff aus dem Eisenerz zu entfernen und metallisches Eisen zu erzeugen.

Materialtransport und Erwärmung

Physikalisch gesehen ist der Ofen eine große, zylindrische Trommel, die leicht geneigt ist. Während sich die Trommel dreht, bewegen Schwerkraft und Reibung das Material allmählich vom Einlassende zum Auslassende.

Dieses Design macht interne Förderer überflüssig. Es stellt sicher, dass die Rohmaterialien während der gesamten Reise einer gleichmäßigen Hitze ausgesetzt sind, was für die Aufrechterhaltung einer konstanten chemischen Reaktion entscheidend ist.

Strategische Bedeutung in der kohlebasierten DRI-Produktion

Anpassung an Rohbrennstoffe

Der bedeutendste Vorteil des Drehrohrofens in diesem Zusammenhang ist seine Anpassungsfähigkeit an verschiedene Rohbrennstoffe.

Im Gegensatz zu Hochöfen oder gasbasierten Schachtöfen, die oft hochwertigen Koks oder Erdgas benötigen, arbeitet der Drehrohrofen effektiv mit nicht-verkokbarer Kohle. Dies macht ihn zur Technologie der Wahl in Regionen, in denen nicht-verkokbare Kohle die primäre oder wirtschaftlichste Energiequelle ist.

Bedeutung des Produktionsvolumens

Obwohl es sich im Vergleich zu einigen modernen gasbasierten Methoden um eine ältere Technologie handelt, bleibt der Drehrohrofen ein Eckpfeiler der Industrie. Er macht etwa 30 % der weltweiten DRI-Produktion aus und unterstreicht seine Relevanz in spezifischen geografischen und wirtschaftlichen Kontexten.

Verständnis der Kompromisse

Thermische Effizienz

Obwohl vielseitig, arbeitet der Drehrohrofen mit einer geringeren thermischen Effizienz als Schachtöfen. Die Erwärmung einer großen, rotierenden Masse von Feststoffen verbraucht im Verhältnis zur produzierten Menge erhebliche Energie.

Begrenzungen der Einheitskapazität

Auch die Produktionsmenge ist eine Einschränkung. Drehrohröfen bieten im Allgemeinen eine geringere Einheitskapazität im Vergleich zu Schachtöfen. Für Betriebe, die eine massive, schnelle Durchsatzleistung erfordern, können die physikalischen Grenzen der rotierenden Trommel zu einem Engpass werden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Technologien zur DRI-Produktion bewerten, hängt die Entscheidung weitgehend von Ihren verfügbaren Energieressourcen und Ihrem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der Nutzung lokaler Kohlevorkommen liegt: Der Drehrohrofen ist die ideale Wahl aufgrund seiner Fähigkeit, nicht-verkokbare Kohle und verschiedene feste Brennstoffe effektiv zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und Volumen liegt: Ein Schachtofen ist wahrscheinlich überlegen, vorausgesetzt, Sie haben Zugang zu dem benötigten Erdgas oder hochwertigen Reduktionsmitteln.

Der Drehrohrofen bleibt ein wichtiges Werkzeug zur Umwandlung kostengünstiger fester Brennstoffe in wertvolle Eiseneinheiten, wo andere Methoden wirtschaftlich nicht rentabel sind.

Zusammenfassungstabelle:

| Merkmal | Rolle/Auswirkung bei der DRI-Produktion |

|---|---|

| Kernfunktion | Zentrale Reaktionskammer für die Reduktion in fester Phase |

| Materialhandhabung | Geneigte Trommel sorgt für gleichmäßige Mischung und schwerkraftgesteuerten Transport |

| Brennstoffflexibilität | Effizienter Betrieb mit reichlich vorhandener, nicht-verkokbarer Kohle |

| Marktanteil | Etwa 30 % der weltweiten DRI-Produktion |

| Hauptvorteil | Ideal für Regionen ohne Erdgas oder metallurgischen Koks |

| Kompromisse | Geringere thermische Effizienz und Einheitskapazität im Vergleich zu Schachtöfen |

Optimieren Sie Ihre DRI-Produktion mit KINTEK-Expertise

Möchten Sie Ihre Eisengewinnungseffizienz mit nicht-verkokbarer Kohle oder anderen festen Brennstoffen maximieren? KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Präzisionsfertigung unterstützt werden.

Unser umfangreiches Angebot an Hochtemperaturgeräten umfasst Rotary-, Muffle-, Tube-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen metallurgischen und Laboranforderungen angepasst werden können. Ob Sie DRI-Prozesse verfeinern oder neue Materialien entwickeln, wir liefern die Haltbarkeit und Kontrolle, die Sie benötigen.

Bereit, Ihre Produktionskapazitäten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie bewegt sich Material durch einen Drehrohrofen? Beherrschte Durchflusssteuerung für eine einheitliche Verarbeitung

- Warum ist die Abdichtung in einem Drehrohrofen wichtig? Steigern Sie Effizienz und Qualität in Ihrem Prozess

- Was sind die technischen Vorteile der Verwendung eines Drehrohr-Ofens für die Hydrokohleaktivierung? Überlegene Porosität erzielen

- Welche Arten von Materialien und Prozessen kann ein Rotierende Rohrtiegelöfen (Rotary Tube Tilt Furnace) aufnehmen? Vielseitige thermische Verarbeitung für Pulver und mehr

- Welchen Brennstoff verwendet ein Drehrohrofen? Optimieren Sie Ihren thermischen Prozess mit der richtigen Energiequelle

- Was ist der Zweck von feuerfesten Auskleidungsmaterialien in Drehrohröfen? Schützen Sie Ihren Ofen vor extremer Hitze und Verschleiß

- Was ist der Hauptzweck eines Rotationsrohrofens? Erzielen Sie perfekte Wärmegleichmäßigkeit für Pulver

- Warum gelten Drehrohrofen als effizient? Gleichmäßiges Erhitzen und Energieeinsparungen erzielen