Im Grunde ist ein Rotierender Rohrtiegelofen für außergewöhnliche Vielseitigkeit in der thermischen Verarbeitung konzipiert. Er kann ein breites Spektrum an partikulären Materialien aufnehmen, von feinen Pulvern und empfindlichen Granulaten bis hin zu gröberen Partikeln. Der Ofen eignet sich für eine Reihe von Prozessen, einschließlich Kalzinierung, Sintern, Materialtrocknung, Karbonisierung sowie Katalysator- und Kohlenstoffaktivierung.

Der wahre Wert des Ofens liegt nicht nur in den Materialien, die er verarbeiten kann, sondern auch darin, wie er den Prozess steuert. Durch die Kombination von langsamer, kontinuierlicher Rotation mit einem einstellbaren Neigungswinkel erreicht er eine überlegene thermische Gleichmäßigkeit und präzise Kontrolle über die Verweilzeit des Materials, wodurch er an eine Vielzahl von Anwendungen angepasst werden kann, bei denen Konsistenz entscheidend ist.

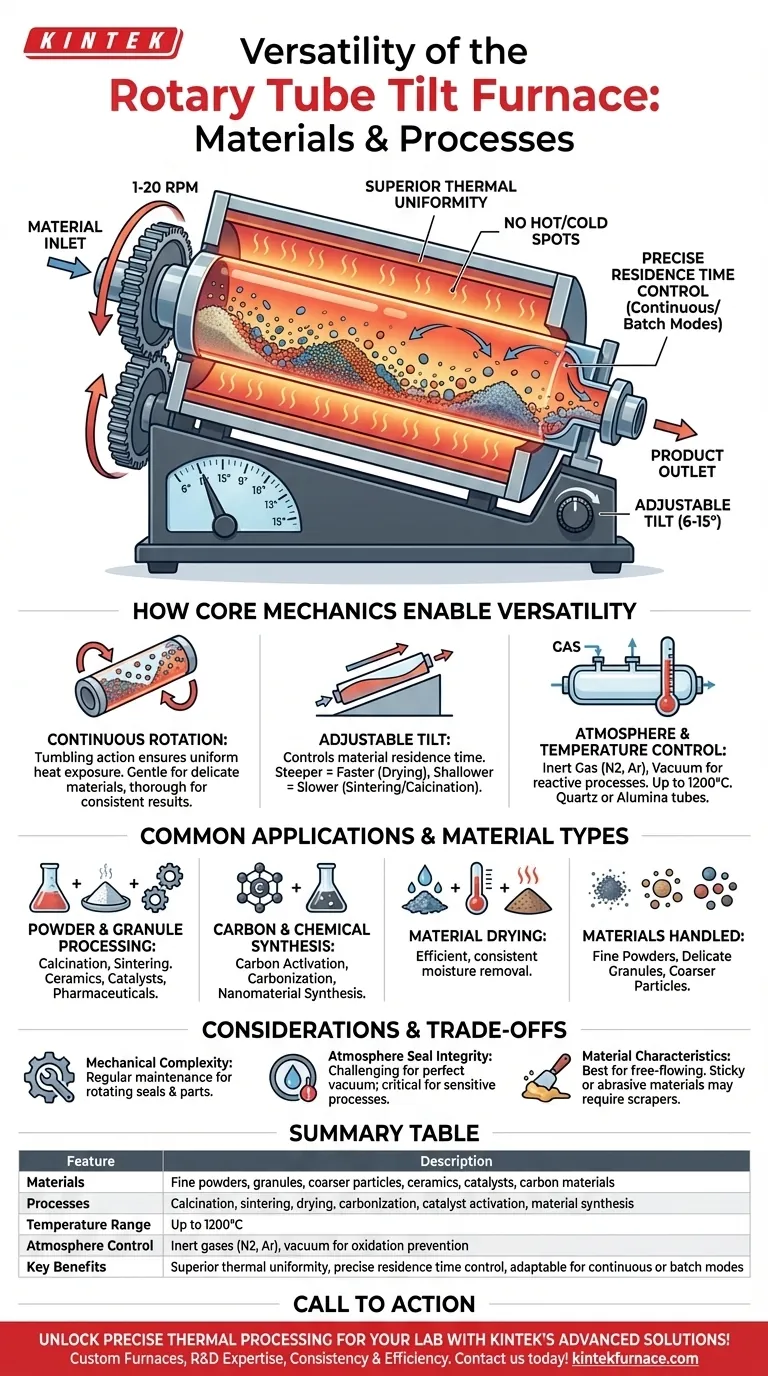

Wie die Kernmechanik Vielseitigkeit ermöglicht

Die Fähigkeiten des Ofens ergeben sich direkt aus seinem einzigartigen mechanischen Aufbau. Das Verständnis dieser Prinzipien ist der Schlüssel zur Entscheidung, ob er für Ihre spezifische Anwendung geeignet ist.

Kontinuierliche Rotation für thermische Gleichmäßigkeit

Die langsame, kontinuierliche Drehung des Prozessrohrs ist das kritischste Merkmal. Während sich das Rohr dreht, wird das Material im Inneren ständig durchmischt (getumbled).

Diese Maßnahme stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, wodurch heiße und kalte Stellen, die in statischen Öfen üblich sind, eliminiert werden. Der niedrige Geschwindigkeitsbereich (typischerweise 1-20 U/min) ist sanft genug für empfindliche Materialien und bietet gleichzeitig die gründliche Mischung, die für konsistente Ergebnisse erforderlich ist.

Einstellbare Neigung zur Steuerung von Durchfluss und Zeit

Die Möglichkeit, die gesamte Ofeneinheit zu neigen (von 6-15 Grad), gibt Ihnen die direkte Kontrolle über die Verweilzeit des Materials – wie lange es sich in der Heizzone aufhält.

Ein steilerer Winkel führt zu einem schnelleren Durchsatz, ideal für kontinuierliche Trocknungsprozesse. Ein flacherer Winkel verlängert die Verweilzeit, was für Prozesse wie Sintern oder Kalzinierung erforderlich ist, die eine längere, stabile Hitze erfordern. Diese Funktion ermöglicht sowohl kontinuierliche als auch Batch-Betriebsmodi.

Atmosphärenkontrolle für reaktive Prozesse

Diese Öfen sind für den Betrieb unter spezifischen atmosphärischen Bedingungen ausgelegt. Sie können mit Inertgasen wie Stickstoff oder Argon gespült werden, um Oxidation zu verhindern, oder sie können unter Vakuum betrieben werden.

Diese Fähigkeit ist wesentlich für empfindliche Anwendungen wie Katalysatoraktivierung, die Synthese luftempfindlicher Materialien oder bestimmte metallurgische Prozesse, bei denen die umgebende Atmosphäre ein kritischer Reaktionsparameter ist.

Temperaturbereich und Materialverträglichkeit

Mit einer typischen Maximaltemperatur von 1200 °C kann der Ofen die überwiegende Mehrheit der industriellen Wärmebehandlungsanwendungen bewältigen.

Das Prozessrohr selbst kann aus verschiedenen Materialien hergestellt werden, wie Quarz oder Aluminiumoxid, sodass Sie die beste Option basierend auf der Reaktivität Ihres Materials und der erforderlichen Prozesstemperatur auswählen können.

Häufige Anwendungen und Materialtypen

Die Kombination dieser Funktionen macht den Ofen zu einem Arbeitstier in vielen Branchen.

Pulver- und Granulatverarbeitung

Dies ist der häufigste Anwendungsfall. Der Ofen eignet sich hervorragend für Prozesse wie Kalzinierung, bei dem Materialien erhitzt werden, um flüchtige Stoffe auszutreiben, und Sintern, bei dem feine Pulver erhitzt werden, um eine feste, zusammenhängende Masse zu bilden. Er wird häufig für Keramiken, Katalysatoren und pharmazeutische Pulver verwendet.

Kohlenstoff- und chemische Synthese

Die präzise Temperatur- und Atmosphärenkontrolle ist ideal für Kohlenstoffaktivierung und Karbonisierung. Er wird auch zur thermischen Behandlung verschiedener Chemikalien eingesetzt und ermöglicht kontrollierte Reaktionen für die Materialssynthese, einschließlich der Herstellung von Nanomaterialien.

Materialtrocknung

Der kontinuierliche Fluss und die gleichmäßige Hitzeexposition machen den Ofen sehr effizient für das Trocknen von Pulvern und Granulaten. Die Neigefunktion erleichtert einen stetigen „First-In-First-Out“-Fluss des Materials und gewährleistet einen konsistenten Endfeuchtigkeitsgehalt.

Verständnis der Kompromisse und Überlegungen

Obwohl dieses Ofendesign sehr vielseitig ist, bringt es spezifische Überlegungen mit sich, die Ihre Entscheidung beeinflussen können.

Mechanische Komplexität und Wartung

Die Rotations- und Neigungsmechanismen führen im Vergleich zu einem statischen Kastenofen zu mehr beweglichen Teilen. Diese Komponenten, insbesondere die rotierenden Dichtungen, erfordern regelmäßige Inspektion und Wartung, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Integrität der Atmosphärendichtung

Die Aufrechterhaltung eines perfekten Vakuums oder einer hochreinen Gasatmosphäre kann bei einem rotierenden Rohr schwieriger sein als bei einem statischen System. Die Qualität und der Zustand der Rotationsdichtungen sind von größter Bedeutung für Prozesse, die hochgradig anfällig für atmosphärische Verunreinigungen sind.

Materialeigenschaften

Obwohl vielseitig, funktioniert der Ofen am besten mit frei fließenden Pulvern und Granulaten. Materialien, die extrem klebrig, agglomerationsanfällig oder stark abrasiv sind, können Herausforderungen darstellen. Funktionen wie interne Abstreiferleisten können helfen, Anhaften zu verhindern, aber stark abrasive Materialien können zu vorzeitigem Verschleiß des Prozessrohrs führen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ausrüstung erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit für Pulver liegt: Die Kombination aus Rotation und Neigung ist ideal, um thermische Gradienten zu beseitigen und sicherzustellen, dass jedes Partikel die gleiche Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prozessflexibilität liegt: Die Möglichkeit, die Verweilzeit, Temperatur und Atmosphäre einfach anzupassen, macht diesen Ofen zu einem ausgezeichneten Werkzeug für die Entwicklung und Optimierung neuer thermischer Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines einzigen Produkts liegt: Sie sollten sorgfältig prüfen, ob der Durchsatz des Ofens Ihre Anforderungen im Vergleich zu einem größeren, dedizierten Industrieofen erfüllt, der für den Massenmaßstab ausgelegt ist.

Indem Sie die dynamischen Steuerungen des Ofens auf Ihr spezifisches Material und Ihre thermischen Ziele abstimmen, können Sie hochkonsistente und effiziente Verarbeitungsergebnisse erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Materialien | Feine Pulver, Granulate, gröbere Partikel, Keramiken, Katalysatoren, Kohlenstoffmaterialien |

| Prozesse | Kalzinierung, Sintern, Trocknung, Karbonisierung, Katalysatoraktivierung, Materialssynthese |

| Temperaturbereich | Bis zu 1200°C |

| Atmosphärenkontrolle | Inertgase (Stickstoff, Argon), Vakuum zur Oxidationsvermeidung |

| Hauptvorteile | Überlegene thermische Gleichmäßigkeit, präzise Verweilzeitkontrolle, anpassbar an kontinuierliche oder Batch-Modi |

Erschließen Sie präzise thermische Verarbeitung für Ihr Labor mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Hochtemperaturofen wie Rotierende Rohrtiegelöfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Konsistenz und Effizienz erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung