Drehrohröfen sind für Brennstoffflexibilität ausgelegt, und die Wahl der Energiequelle ist eine kritische Betriebsentscheidung, keine feste Eigenschaft. Die am häufigsten verwendeten Brennstoffe sind Erdgas, Propan, Diesel (Heizöl) und Elektrizität. Die Auswahl hängt stark von der spezifischen Konstruktion des Ofens, dem zu verarbeitenden Material und wirtschaftlichen Überlegungen ab.

Die Frage ist nicht einfach, welchen Brennstoff ein Drehrohrofen verwenden kann, sondern welchen Brennstoff er verwenden sollte. Die optimale Wahl beinhaltet immer einen kalkulierten Kompromiss zwischen Betriebskosten, erforderlicher Temperaturpräzision und Umweltauswirkungen für eine bestimmte Anwendung.

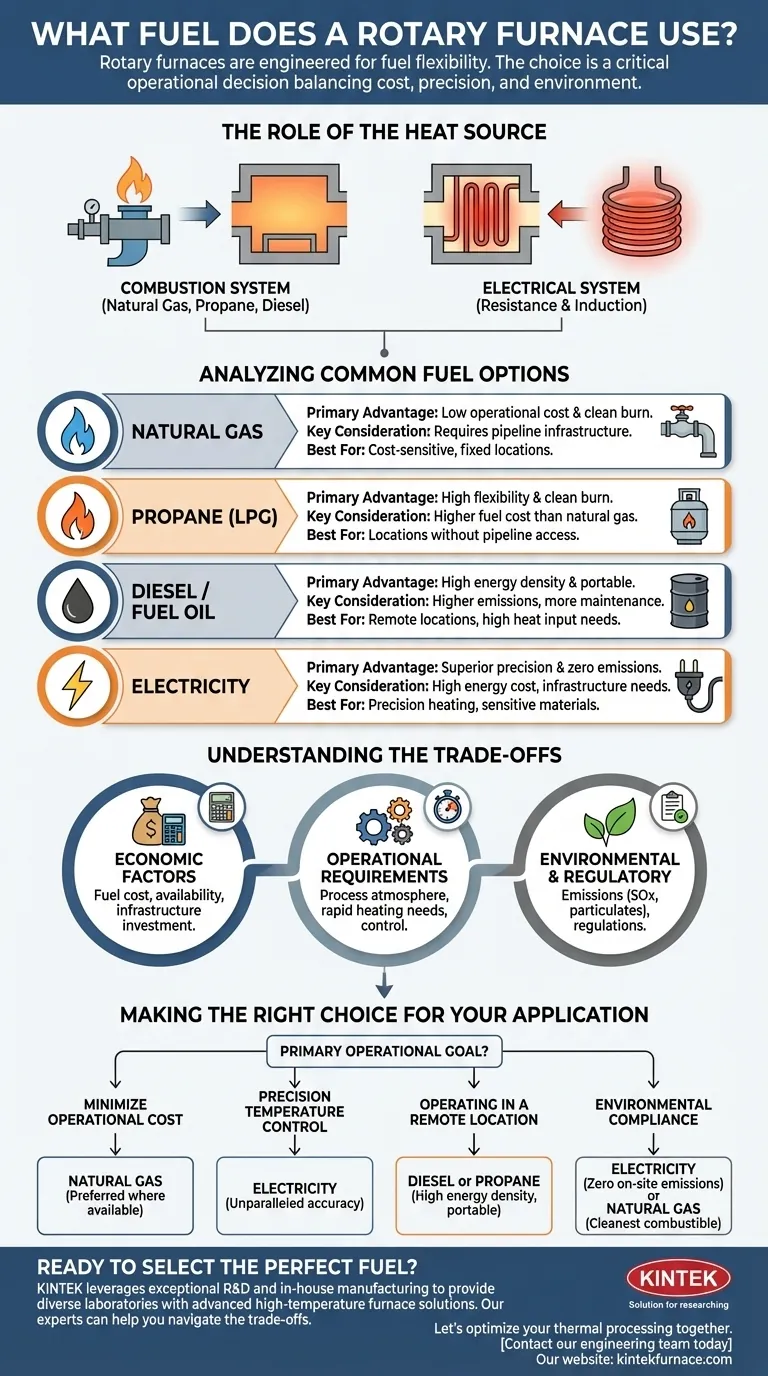

Die Rolle der Wärmequelle

Die Effektivität eines Drehrohrofens wird durch seine Fähigkeit bestimmt, kontrollierte thermische Energie zuzuführen. Dies wird durch die interne Wärmequelle gesteuert, die den Brennstoff in nutzbare Wärme umwandelt.

Das Verbrennungssystem

Bei befeuerten Öfen ist das Brenner-System das Herzstück der Wärmequelle. Diese Komponente zerstäubt und mischt den Brennstoff (Gas oder Flüssigkeit) mit Luft und zündet ihn, wodurch eine kontrollierte Flamme in die Ofenkammer projiziert wird, um das Material direkt oder indirekt zu erhitzen.

Das elektrische System

Bei elektrisch beheizten Öfen ist Elektrizität der „Brennstoff“. Diese Energie wird entweder durch Widerstandselemente, die den Ofen auskleiden, oder durch Induktion in Wärme umgewandelt. Dieser Ansatz eliminiert Verbrennungsprodukte und bietet eine sauberere Prozessumgebung.

Analyse der gängigen Brennstoffoptionen

Jede Kraftstoffart weist ein unterschiedliches Profil von Vorteilen und Nachteilen auf. Die Entscheidung hängt davon ab, welche Eigenschaften für Ihren Prozess am wichtigsten sind.

Erdgas

Erdgas ist aufgrund seines Gleichgewichts zwischen Kosten und Leistung oft die Standardwahl. Es verbrennt im Vergleich zu flüssigen Brennstoffen sauberer und ist in der Regel die kostengünstigste Option, wo eine Pipeline-Infrastruktur vorhanden ist.

Propan (LPG)

Propan dient als ausgezeichnete Alternative, wenn Erdgas nicht verfügbar ist. Es teilt die sauber verbrennenden Eigenschaften von Erdgas, wird jedoch in Tanks vor Ort gelagert, was betriebliche Flexibilität zu generell höheren Brennstoffkosten bietet.

Diesel / Heizöl

Diese flüssigen Brennstoffe werden wegen ihrer hohen Energiedichte und Tragbarkeit geschätzt, was sie für abgelegene Standorte oder Anwendungen geeignet macht, die einen sehr hohen Wärmeeintrag erfordern. Sie erzeugen jedoch mehr Emissionen und erfordern möglicherweise eine häufigere Brennerwartung.

Elektrizität

Elektrizität bietet das höchste Maß an Präzision und Kontrolle. Durch den Wegfall der Verbrennung erzeugt sie die sauberstmögliche Heizumgebung, was für empfindliche Materialien entscheidend ist. Diese Kontrolle geht mit höheren Energiekosten und erheblichen Anforderungen an die elektrische Infrastruktur einher.

Die Abwägungen verstehen

Die Wahl eines Brennstoffs ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keine einzige „beste“ Option, sondern nur die am besten geeignete für eine bestimmte Situation.

Wirtschaftliche Faktoren

Dies ist der häufigste Ausgangspunkt. Sie müssen die Kosten pro Einheit des Brennstoffs, seine lokale Verfügbarkeit und die erforderlichen Investitionen für Lager- und Lieferinfrastruktur bewerten (z. B. Gaspipelines gegenüber Öltanks gegenüber Hochleistungselektrizitätsversorgung).

Betriebliche Anforderungen

Der Prozess selbst bestimmt die Brennstoffwahl. Benötigt das Material eine bestimmte atmosphärische Bedingung, frei von Verbrennungsprodukten? Ist eine schnelle Erwärmung erforderlich? Elektrische Heizung zeichnet sich durch Kontrolle aus, während fossile Brennstoffe oft eine schnellere Wärmezufuhr bei hohem Volumen ermöglichen.

Umwelt- und behördliche Einhaltung

Emissionen sind ein zunehmend kritischer Faktor. Elektrische Heizung erzeugt keine Emissionen vor Ort. Unter den fossilen Brennstoffen ist Erdgas die sauberste Option, während Heizöl höhere Mengen an Schadstoffen wie Schwefeloxiden (SOx) und Partikeln erzeugt, die strengeren Umweltvorschriften unterliegen können.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Erdgas ist dort, wo es verfügbar ist, fast immer die bevorzugte Wahl, aufgrund seines niedrigen Stückpreises und seiner sauberen Verbrennung.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturkontrolle liegt: Elektrizität bietet unübertroffene Genauigkeit und eine absolut saubere Atmosphäre, was sie für hochwertige oder empfindliche Materialien unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb an einem abgelegenen Standort liegt: Diesel oder Propan bieten eine hohe Energiedichte und sind nicht von fester Infrastruktur abhängig, was die Betriebskontinuität gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltauflagen liegt: Elektrizität ist der klare Gewinner für null Emissionen vor Ort, wobei Erdgas die beste Option unter den brennbaren Brennstoffen ist.

Letztendlich geht es bei der Auswahl des richtigen Brennstoffs darum, die Energiequelle des Ofens mit Ihren spezifischen Prozesszielen und wirtschaftlichen Realitäten in Einklang zu bringen.

Zusammenfassungstabelle:

| Brennstofftyp | Hauptvorteil | Wichtige Überlegung | Am besten geeignet für |

|---|---|---|---|

| Erdgas | Niedrige Betriebskosten | Erfordert Pipeline-Infrastruktur | Kostenempfindliche Betriebe an festem Standort |

| Propan (LPG) | Hohe Flexibilität, saubere Verbrennung | Höhere Brennstoffkosten als Erdgas | Standorte ohne Zugang zu Erdgas |

| Diesel / Heizöl | Hohe Energiedichte, tragbar | Höhere Emissionen, mehr Wartung | Abgelegene Standorte, hoher Wärmebedarf |

| Elektrizität | Überlegene Kontrolle, null Emissionen | Hohe Energiekosten, Infrastrukturbedarf | Präzisionsheizung, empfindliche Materialien |

Bereit, den perfekten Brennstoff für Ihren Drehrohrofen auszuwählen?

Die Wahl der richtigen Energiequelle ist entscheidend für die Effizienz, die Kosten und die Qualität Ihres thermischen Prozesses. KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen.

Unsere Experten helfen Ihnen, die Kompromisse zwischen Erdgas, Propan, Diesel und Elektrizität abzuwägen. Wir bieten eine umfassende Produktlinie – einschließlich Drehrohröfen, Muffelöfen, Rohröfen und mehr – ergänzt durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns gemeinsam Ihre thermische Verarbeitung optimieren. Kontaktieren Sie noch heute unser Ingenieurteam für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse